催化裂解装置烟机长周期运行实践策略及效果

2024-05-14刘晓成刘欣宇

刘晓成,刘欣宇

(中海石油宁波大榭石化有限公司,浙江 宁波 315800)

0 引言

在国内石油炼化企业中,催化裂解装置是石油炼化生产工艺流程的龙头,其中烟气轮机(简称 “烟机” )作为DCC 装置长周期运行能量回收三机组中的最大节能设备(三机组工作原理为利用烟气的压力能和热能膨胀做功,转化动能驱动主风机运行,来降低电机所消耗的电能),只有烟机运行时间越长、能量回收率越高,装置节能效果才能越显著。据不完全统计,目前国内同行业DCC 装置烟机平均运行时长约为182 天,能量回收转换率在70%左右。因此,如何实现烟机长周期运行成为行业内一直研究攻关的课题。

1 背景介绍

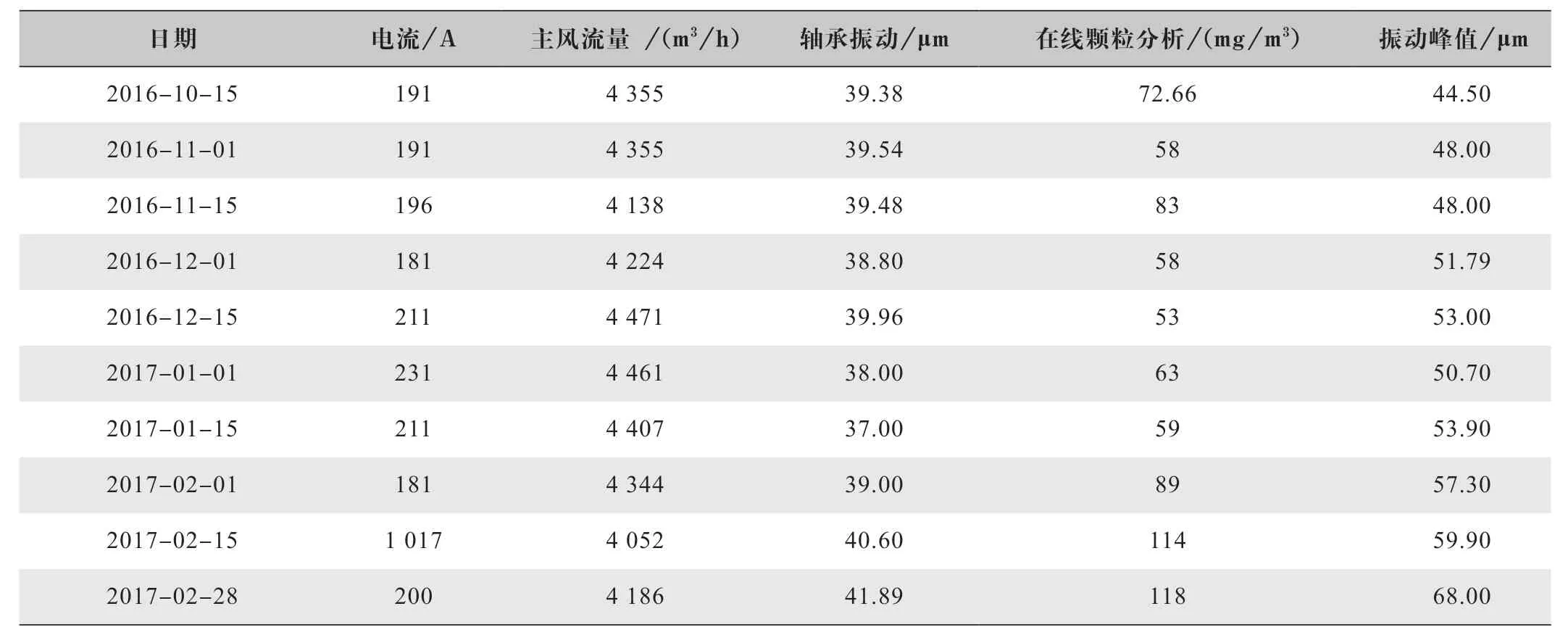

该装置烟机自2016 年6 月首次开工投入运行,2016 年10 月开始出现较为明显的振动,最大幅值48.00 μm,12 月最大幅值已上升至55.56 μm,2017 年2 月最大幅值高达68.00 μm,超过设计的高报值(65.00 μm)。每次振动从开始上升到下降再到正常值持续约20 min,具体数据如表1 所示。

表1 机组运行参数

该装置烟机运行仅半年时间,已经频繁出现振动幅值升高,峰值高达68.00 μm,给烟机的长周期运行带来了极大的挑战。

2 处理措施

2.1 降低烟机入口粉尘浓度

根据烟机实际运行工况,深刻认识到维持烟机长周期运行才是最有效的节能方式之一 ,而烟机结垢是制约长周期运行最重要因素之一,高浓度的催化剂细粉又是结垢的最主要因素[1]。因此,降低烟气中的粉尘浓度是减少结垢的有效措施。

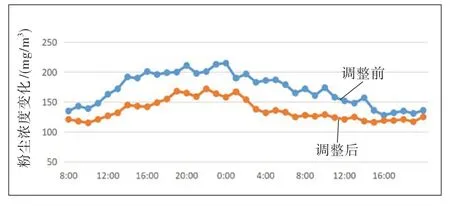

结合烟机入口粉尘浓度的变化趋势,经过对影响粉尘浓度的各个工艺参数进行分析得知,每次进行油浆泵切换后的48 h 内,粉尘浓度都会有逐步升高后又下降的波动,趋势如图1 所示。油浆泵在停机预热时,大量粉尘积聚在入口管线,机泵切换时通过回炼油浆进入反再系统,导致烟机入口浓度升高。经过理论分析,结合反复实践总结,进行如下调整:

图1 油浆泵切换频次调整前后烟机入口粉尘浓度变化趋势

(1)将油浆泵切换频率提高(每月1 次更改至每月2 次),且适当降低预热温度(由300 ℃降为290 ℃),从而减少在备泵入口催化剂细粉堆积量。

(2)降低油浆回炼量,增加油浆外甩量,减少催化剂粉尘进入反再系统的量。

(3)提高再生器压力,将双动滑阀开度由3%调整至0.5%,为防止阀板卡塞,定期开关活动。

(4)充分密封旋风器料腿,提高再生器藏量;控制一级、二级旋风分离器入口线速分别在17~19 m/s、22 m/s,确保粉尘浓度≤200 mg/m3。

通过以上一系列措施后,烟机入口粉尘浓度有了较为明显的降低,峰值从初始215 mg/m3下降至171 mg/m3,如图1 所示。

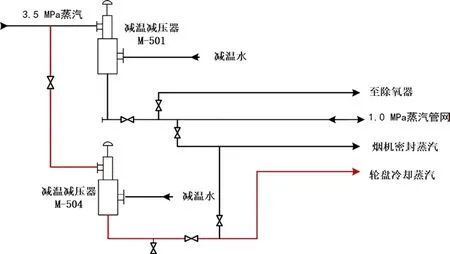

2.2 平稳烟机轮盘温度

烟机轮盘温度控制指标范围一般为320 ~350 ℃,但是该装置轮盘冷却蒸汽波动幅度高达50 ℃,如图2所示,严重影响烟机的运行稳定[2]。结合改造前流程分析,主要原因是受280 ℃、1.0 MPa 管网蒸汽影响。正常情况下,轮盘冷却蒸汽和烟机密封蒸汽均为减温减压后330 ℃、1.0 MPa 蒸汽提供,当除氧器用汽量增大时,减温减压后330 ℃、1.0 MPa 蒸汽减少,轮盘冷却蒸汽将混合部分280 ℃、1.0 MPa 蒸汽进入轮盘系统,导致轮盘温度迅速下降;反之,烟机轮盘温度快速上升。采用提高减温减压后330 ℃、1.0 MPa蒸汽量,来应对除氧器用汽量变化带来的冲击。但是,由于1.0 MPa 蒸汽管线管径DN600,导致减温减压蒸汽量增加较慢,并且会增大装置能耗,不易控制。针对工艺流程进行改造,如图3 所示,新增一台减温减压器M-504,轮盘冷却蒸汽单独由经过减温减压器后的蒸汽提供,除氧器用蒸汽和烟机密封用蒸汽均由1.0 MPa 蒸汽管网提供。这样既降低了3.5 MPa 蒸汽的消耗,同时也保证了烟机用蒸汽的温度平稳可控,为烟机的平稳运行创造了良好的条件。

图2 蒸汽流程改造前轮盘冷却蒸汽温度变化趋势

图3 改造后蒸汽流程示意图

在保证烟机轮盘温度的同时,减少轮盘冷却蒸汽量,控制轮盘冷却蒸汽量由1 100 kg/h 减少到800 kg/h(根据烟机设计文件中轮盘冷却蒸汽用量最小控制量)。在检修烟机的解体检查中,未发现轮盘叶根部位和一、二级轮盘之间的死区有明显垢层。改造后轮盘温度变化更平稳,易于控制,并且低控轮盘冷却蒸汽用量,减少粉尘沉积。通过以上措施后轮盘温度控制较稳定,如图4 所示。

图4 蒸汽流程改造后轮盘冷却蒸汽温度变化趋势

2.3 定期吹扫烟机密封面

随着运行时长的推移,会导致催化剂细粉在蜂窝密封处堆积,达到一定厚度后就会造成转子与堆积的垢层擦碰,导致振动间歇升高。通过数据分析对比,结合在线状态监测诊断技术和操作实践效果得出:间断提高烟机气封密封蒸汽的压力和流量,能有效减缓烟机振动。每运行8 h 进行一次,每次持续半小时将烟机密封蒸汽压力提高至68 kPa,对蜂窝密封处进行吹扫,防止烟气中的催化剂在蜂窝密封处堆积,造成转子的摩擦振动;同时烟机底部排空采取烟气长排的方式,防止催化剂粉尘在机壳底部沉积引起的动静部件的摩擦振动。在调整过程中需要注意,密封蒸汽压力不能高于密封风压力(80 kPa),防止出现密封失效;且吹扫时间不宜太长,以免长时间大流量的蒸汽对密封面造成冲蚀。

2.4 严控烟机入口温度

为保证烟机安全运行,严格控制入口温度≤700 ℃。DCC 烟机因其操作特点,易造成高温运行,主要表现为烟气温度高、负荷大、使用富氧再生模式会增加控温难度。因此,实施了以下措施控制入口温度:

(1)通过DCS 系统设置温度报警预警,当温度接近上限时发出警报;

(2)当出现高温迹象时立即采取措施,加注CO 助燃剂,减少尾燃;适当增加主风量,改善烧焦效果;

通过以上控制措施,未出现尾燃超温现象,烟机入口温度均控制在690 ℃以下。

2.5 优化机组日常管理工作

润滑系统的良好运行是设备长周期稳定运行的基础。操作应严格控制润滑油温度在37~39 ℃,确保油膜保护的最佳效果;严格执行三级过滤,定期分析润滑油质量,实行 “按质换油”[3]。

机组的联锁系统是装置非正常工况下保护机组的关键,而机组特阀又是执行联锁动作的关键。因此在开机前一定要对机组特殊阀门进行反复调试,确保阀门灵活好用,同时要按照联锁调校方案对机组联锁逐一进行模拟调试,确保联锁动作准确到位。

2.6 细化检修工作

烟机在计划停工检修时,检修质量高低是决定烟机能否长周期平稳运行的关键,为此,必须进行全面细致的检修并更换磨损件[4],主要包括以下方面:

(1)检修转子和轮盘。彻底清洁转子叶片和轮盘,去除积累的粉尘垢层;使用专用工具检查转子叶片和轮盘,发现磨损或开裂部位后,必要时替换磨损严重的转子叶片和轮盘部件;做动力平衡试验,确保转子在运行时处于良好的动力平衡状态。

(2)检修密封设备。检查密封叶片和密封带是否出现裂纹;清洗密封设备,去除积聚物;及时更换磨损或老化的密封部件;测试密封能力,确保满足运行要求。

(3)检修静、动部件。彻底清洗静、动所有部件,除去污垢;仔细查看每一个部件,发现裂纹、擦伤和老化迹象后,更换磨损严重的轴承、齿轮箱和齿轮组件;补充润滑剂,确保各部位润滑充分。

(4)全面除尘。使用专业工具彻底吸尽烟机内所有的粉尘;拆卸烟机部件彻底除尘清洁。

3 工作成效

3.1 实现了烟机的长周期运行

通过上述操作调整,烟机平稳运行两个周期未出现振动升高,也未发生故障停机,创造了DCC烟机连续运行912 天。同时,避免了烟气中携带的催化剂细粉使烟机振动增大且无法正常运行、需要切换备机情况的发生,经济效益显著,节省电费125.0 万元、减少停产损失937.5 万元,节约维修费用50.0 万元,共计节省费用1 112.5 万元。

3.2 改善了机组的运行环境

通过流程改造,提高了烟机轮盘冷却蒸汽质量,保证了烟机轮盘温度稳定,有效降低了烟机结垢的可能,为烟机的平稳长周期运行创造了条件,取得了巨大经济效益,仅烟机切除一次检修,即可节约检修费1 112.5 万元。同时,此科技项目的研究实施不仅延长了装置的平稳运行周期,而且从中取得了宝贵的烟机操作经验。

3.3 在同行业中可进行大规模推广

综上所述,催化裂解装置烟机长周期运行策略的成功实践表明,该策略并不局限于某一过程,而是从烟机生命全周期进行考虑。经过系统性分析影响烟机长周期运行各因素,全面分析研判可操作性和安全性后,有针对性地提出了可有效抑制烟机结垢、磨损的各项操作方法,从而延长烟机运行生命周期和提高做功效率,达到节能效果。

上述DCC 工艺中烟机长周期运行的操作技术和经验,可在国内在用或在建的所有催化裂解装置中推广应用,并适用于同行业中大型催化裂解装置能量回收三机组。

4 结语

烟汽轮机是DCC 装置的核心机组,本文通过不断摸索、探究、总结出一套有助于烟机长周期平稳运行的有效措施,创新性地提出了采用烟机密封差压升高、降低来反吹蜂窝密封的新操作方法。另外,降低轮盘蒸汽流量控制轮盘温度和优化操作控制烟气质量措施,对抑制烟机叶片结垢、叶顶磨损均有较好效果,进一步提高了烟机做功效率,突破原先只顾追求节能,而忽视烟机长周期运行的思维定式,为装置长周期运行提供了保障。