炼厂硫磺回收装置专利技术综述

2024-05-14马向伟

马向伟

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

0 引言

在炼油厂原油二次加工的过程中,由于原油的成分组成,会产生大量富含硫化氢的酸性气体,这些酸性气体一般需要送往硫磺回收装置进行处理。随着原油劣质化程度的不断加深,硫磺回收装置已经成为大型炼厂必不可缺的环保配套装置之一[1-2]。对石油炼制二次加工装置的干气和液态烃脱硫、加氢精制(脱硫)过程中产生的酸性气以及含硫污水汽提装置产生的酸性气,目前业内普遍采用克劳斯硫回收工艺制取硫磺[3]。随着环保标准要求的日益提高,以及部分环境敏感地区的特殊要求,对硫磺回收装置的尾气排放提出了更加严格的要求,这就要求相关企业充分运用更先进的工艺技术及装备以确保烟气达标排放。本文根据专业专利数据库,从相关专利技术角度论述了硫磺回收领域的相关进展。

1 硫磺回收领域专利申请数据分析

1.1 申请趋势

专利申请说明发明人(专利权人)希望在某个领域获得垄断的专利权,而能否得到授权,需要专利行政管理部门批准,其中发明专利的授权需要专利局审查员的实质审查,认可申请专利的新颖性、创造性、实用性等后才可获得授权,授权率表明专利申请的有效率以及最终获得授权的提交申请成功率。硫磺回收领域专利申请趋势图如图1 所示。

图1 硫磺回收领域专利申请趋势图

从图1 趋势可以看出,2004—2008 年专利申请数量逐渐增多,到2008 年进入相对平稳的时期,2015—2021 年申请数量又增多,到2020 年呈现明显的大幅增长,而2023 年下降。从2005 年开始,授权占比基本维持在70% 左右。近几年考虑国家政策的影响,相较于化学领域的整体授权率,硫磺回收领域授权率高且平稳。

GB 31570—2015《石油炼制工业污染物排放标准》实施前后,随着国内炼厂对减排的需求,国内新型技术大量涌现。GB 31570—2015 实施后,国内炼厂基本在很短时间内进行了适应性改造,之后改造市场也逐渐饱和,新技术研发趋于下降。

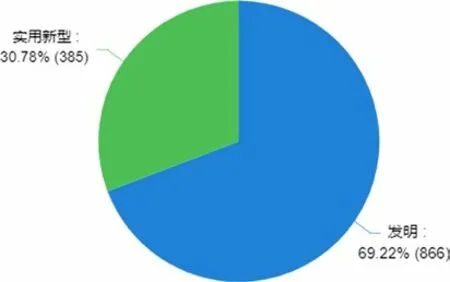

1.2 申请类型

硫磺回收领域专利申请类型如图2 所示。从图2 可以看出,发明专利占绝对优势,近70%。考虑到检索时把 “装置” 列为关键词,一般装置类专利中实用新型占比较高,而硫磺回收领域如此高的发明专利,说明在相关装置中引入了更多工艺或其他发明因素,这也说明相关专利申请在硫磺回收领域的技术含量较高。

图2 硫磺回收领域专利申请类型

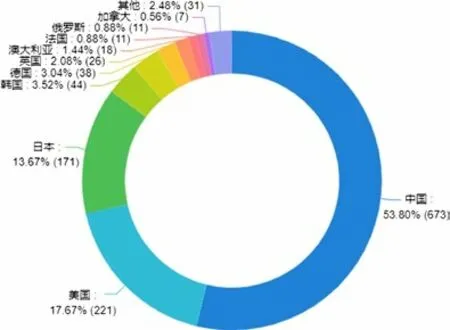

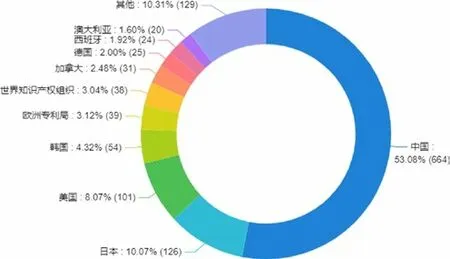

1.3 技术来源国(地区)与目标市场国(地区)排名

硫磺回收领域技术来源国(地区)排名如图3所示,目标市场国(地区)排名如图4 所示。

图3 硫磺回收领域技术来源国(地区)排名

图4 硫磺回收领域目标市场国(地区)排名

从图3 和图4 可以看出,中国在技术来源国(地区)和目标市场国(地区)均为排名最高的国家且超过50%,说明了我国在硫磺回收领域的技术活跃度。中国的相关技术使用和环保要求均对硫磺回收装置提出了更高需求,而需求是技术进步的强力推动力。

1.4 申请人排名

硫磺回收领域专利申请人排名如图5 所示。

图5 硫磺回收领域专利申请人排名

从图5 可以看出,中石化在硫磺回收领域的专利申请占绝对优势,这与中石化在技术方面的实力相吻合,无论从进入前十名的公司个数,还是所申请的专利数量,中国公司均处于优势地位,这与图3 和图4 的整体情况一致,说明中国对硫磺回收领域技术研发重视程度较高且取得了一定的优势地位。

2 硫磺回收装置改进技术

随着国内环保要求提高,为了保证烟气排放达标,国内涌现出许多具有代表性的针对硫磺回收装置烟气达标排放的专利技术,主要包括烟气碱洗、烟气氨洗、有机胺吸收二氧化硫等。

2.1 高效脱硫装置

王研等[4]公开了一种高效脱硫装置以及脱硫设备,该高效脱硫装置包括急冷烟道、吸收塔、引风机、第一加注机构和第二加注机构。引风机与急冷烟道连通,急冷烟道内设置有逆喷喷头,逆喷喷头的喷射方向与烟气的运动方向相反,逆喷喷头与第一加注机构连接,第一加注机构用于向逆喷喷头通入碱液,急冷烟道与吸收塔连通,第二加注机构与吸收塔连接,第二加注机构用于向吸收塔加注过氧化氢溶液。与现有技术相比,该高效脱硫装置由于采用了与逆喷喷头连接的第一加注机构以及与吸收塔连接的第二加注机构,因此能够同时脱除烟气中的二氧化硫和硫化氢,提高了脱硫效率,避免了产生二次污染,同时占地空间小,可降低脱硫成本。

2.2 循环吸收脱除烟气中SO2 的有机胺脱硫剂

胡勇等[5]研制了一种循环吸收脱除烟气中SO2的有机胺脱硫剂,是沸点高于120 ℃的水溶性的有机胺化合物。采用有机胺脱硫剂进行脱硫,对二氧化硫具有高效、专一性强的吸收能力,另外脱硫剂可循环利用,实现了脱硫剂的低能耗再生,可降低脱硫成本,提高脱硫效率。

2.3 节能环保型氨法脱硫零排放

李明军等[6]建立了一种硫磺回收装置的节能环保型氨法脱硫零排放系统。该方法去除了尾气中自带的大量水分,并处理成中性净化水;采用氨吸收尾气中的二氧化硫,产生了高浓度硫酸铵溶液,降低了蒸汽消耗;设置了多级注氨设施以调节不同的工艺浓度保障吸收效果,以确保各种工况下的尾气排放满足国家排放标准;采用回收净化水串级洗涤以实现超洁净排放;回收尾气余热干燥成品和消除白烟,降低能耗,并改善工厂形象;得到的硫酸铵颗粒大、含水低。该系统生产过程中无废液排放、无新鲜水消耗、蒸汽消耗少、烟气量小,其包括急冷和吸收、汽提、保安吸收和洗涤、氧化、蒸发、结晶、过滤、干燥多个工序,但设备采用集成化,实现一塔多功能,设备量少,节约占地和投资。

2.4 专用超低排放脱硫溶剂

葛晓军等[7]研制了一种炼油厂硫磺回收装置SCOT 尾气专用超低排放脱硫溶剂,按质量百分含量计算,包括MDEA(N-甲基二乙醇胺)95.5%~96.0%、 哌 嗪1.5%~2.5%、 水1.5%~2.5%、脱硫剂专用消泡剂0.1%~0.3%。该脱硫溶剂含量具有高选择性(高CO2浓度下,对H₂S 选择性好),脱硫后SCOT 尾气中的H2S 可以降至20 μL/L以下。

2.5 高效处理烷基化废酸制备硫磺

刘爱华等[8]建立了一种高效处理烷基化废酸制备硫磺的系统,可利用现有的硫磺回收装置有效处理烷基化废酸,节约大量成本。该系统主要包括热反应单元、催化反应单元和净化尾气单元,并通过增加设置有多组竖向并列棒状陶瓷滤芯的高温过滤器,对废酸裂解产生的废尘进行过滤处理,以防止废尘造成催化剂中毒和后续设备堵塞。该系统通过对两级转化反应器内的催化剂进行合理的级配设计,合理处理了高温过程气中的SO3,有效避免了装置腐蚀问题,而且进一步消除了烷基化废酸引入对硫磺装置的影响,可实现烷基化废酸在硫磺装置中处理,并可保障硫磺回收装置的长周期运行。该系统可实现硫磺产品中铁含量小于0.005%,装置总硫转化率达97.0%以上,装置烟气SO2排放小于100 mg/m3,催化剂使用寿命≥6 年,可实现硫磺回收装置长周期运行。

2.6 克劳斯硫回收尾气的加氢净化方法

邬慧雄等[9]公开了一种克劳斯硫回收尾气的加氢净化方法,包括克劳斯硫回收尾气的加氢还原、还原尾气的水洗和低温脱水分离三部分。克劳斯硫回收尾气可以直接送入低温甲醇洗的硫化氢浓缩塔,总硫回收的质量分数能达到99.92%以上。该方法可同时实现克劳斯硫回收尾气进料加氢还原、还原尾气的水洗和低温脱水分离,从而有效保证处理后的克劳斯硫回收尾气中的二氧化硫、有机硫、水分和固体颗粒的含量均能达到低温甲醇洗装置对进气的要求。同时,回收了来自低温甲醇洗装置的循环气冷量,且生产规模易放大,可以有效降低目前所广泛使用的克劳斯硫回收装置的能耗和投资。

2.7 其他硫磺回收技术

烟气碱洗技术在国内硫磺回收装置中应用最广泛。国内烟气碱洗工艺主要有动力波碱洗、超重力碱洗、文丘里碱洗、空塔喷淋碱洗等技术,这些碱洗类技术有碱洗彻底、烟气净化度高、烟气中SO2含量低于100 mg/m3、满足特别排放限值、抗冲击能力强、可满足多工况烟气达标排放的优点,但其缺点是将气相污染物转移至水中,产生较高浓度的含盐污水。

有机胺吸收二氧化硫技术也是适时产生的一种烟气脱硫技术,该技术具有SO2脱除率高、操作弹性大、操作温度为常温等优点。国内克拉玛依硫磺回收装置第一次使用该技术后,有多套硫磺回收装置相继使用该技术,现该技术也比较成熟。

烟气氨洗技术属新型清洁技术之一,具有脱硫效率高、无二次污染、资源化回收二氧化硫、满足循环经济要求等明显优势,在国内锅炉烟气处理中应用较广泛,在硫磺回收装置内应用相对较少。

3 结语

本文主要讨论了炼厂硫磺回收技术专利情况,各专利中的技术随着在硫磺回收装置内投入使用也逐渐成熟,拥有不同的应用市场,也可以通过几种技术的组合共同满足硫磺回收装置严格的排放要求。