盐穴储气库水溶造腔技术概述及优劣势比较

2024-05-14刘浩林

刘浩林

(河北燃气有限公司,河北 石家庄 050000)

0 引言

自20 世纪50 年代,地下盐穴储能技术在北美和欧洲开始推广应用,随后美国、法国、德国、英国、俄罗斯等国家相继建成盐穴地下储气库。截至2020 年,世界范围内14 个国家已建成盐岩地下能源储备库100 余座[1],盐穴储能已成为各国能源战略安全保障的重要手段。1999 年,我国开始了盐穴能源储备工程的选址与建造工作,虽起步较晚,但发展非常迅速。2007 年,我国首座盐穴储气库——石油金坛盐穴储气库投产运行,为长江三角洲地区的天然气平稳供应作出了重要贡献。

盐穴储气库经过半个多世纪的发展,从盐穴的选址评价到盐穴储气库终止关闭,均有一套比较完整的评价体系和做法。当前,盐穴储气库关键建库技术主要由地质条件评价、钻井技术、水溶造腔技术、稳定性控制技术、盐腔监测技术等组成[2-3],其中水溶造腔技术对于成腔速度、造腔成本、腔体形态等均会产生重大的影响。因此,对目前常见的几种水溶造腔技术进行对比分析,了解不同造腔技术的优劣性,为盐穴储气库工程建设提供靶向服务,助力我国天然气供应安全与能源结构优化。

1 水溶造腔原理

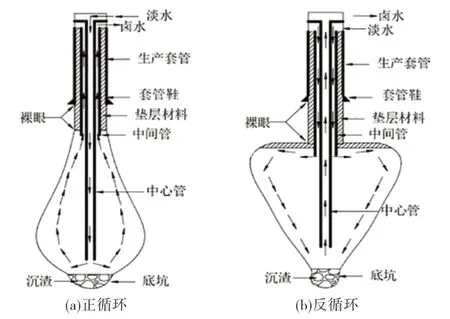

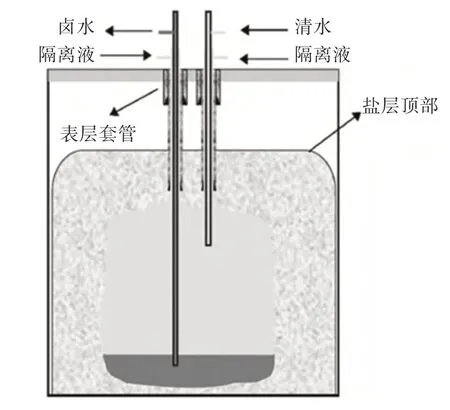

水溶造腔就是通过向盐层注入水,将盐矿溶解为卤水后形成腔体的过程。盐穴造腔一般通过钻井连通盐层,在井孔中下入多层套管,并在目标盐层段进行完钻,最后通过套管内的同心管柱向孔底注入淡水,在目标盐层段不断循环溶解,直至形成设计腔体,如图1 所示。

图1 盐穴储气库正反循环造腔示意图

为了控制盐腔位置和形态,还要采用不同的循环方式,同时不断调整同心管柱的位置。此外,为了阻止腔体无序上溶,扩大横向溶蚀范围,一般在同心管柱与套管之间的环形空隙中注入一定量的阻溶剂,在溶腔顶部形成保护层。

2 不同水溶造腔技术对比分析

目前常见的水溶造腔技术主要包括单井对流、单井油(气)垫对流、水平对接井开采、小间距双井单腔等。

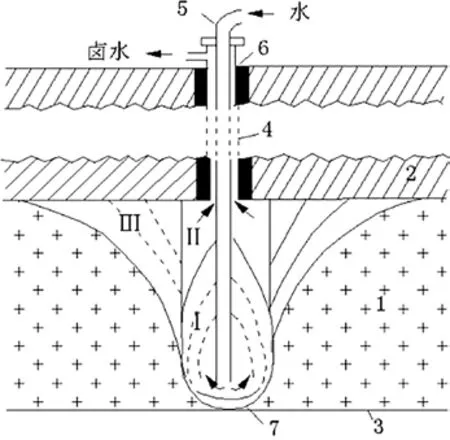

2.1 单井对流法

单井对流法是通过垂直钻井从地表进入地下目标盐层,在井眼中分别下入生产套管、中心管,然后把淡水或低浓度卤水通过造腔管柱注入腔体,并将溶解盐岩形成的卤水排至地表,如图2 所示。按照注采循环方式的不同,单井对流法可以分为正循环和反循环两种方式。淡水从中心管注入,溶解盐岩,卤水从中心管与生产套管之间的环隙返出,称为正循环;反之,淡水从环隙注入,卤水经中心管返出,称为反循环。建槽期一般采用正循环操作,主要目的是扩大盐层底部溶腔体积;后期生产期为产出高浓度卤水,一般采用反循环。为保证腔体稳定性和防止中心管堵塞,有时采用正循环,但反循环占主导地位。

图2 单井对流法腔体发展阶段示意图

单井对流水溶采矿法的优点是工艺流程简单成熟、适用性强、生产成本低、见效快,目前许多盐矿还应用此方法进行采卤,但是在生产过程中也发现了许多缺点。其最大的缺点是无法有效控制上溶,顶板易过早大面积暴露,造成失稳后垮塌,引起套管、中心管变形弯曲、断裂等事故,若顶板垮塌面积较大,还会引起地表沉陷等地质灾害。此外,盐层过度上溶也会造成腔体形态无法控制,导致腔体失稳。

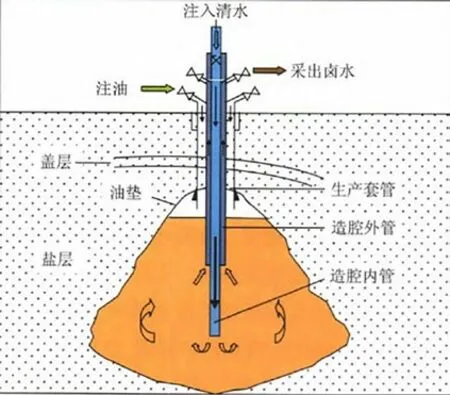

2.2 单井油(气)垫对流法

单井油(气)垫对流法是在单井对流法的基础上演变而来的,主要是采用油垫或气垫的方式控制上溶。下入管柱组合在生产套管和中心管之间增加了中间管,通过生产套管向溶腔中注入阻溶剂,隔离卤水与溶腔顶板,依靠中间管和中心管在腔体内实现注采循环,如图3 所示。

图3 单井油垫对流法腔体造腔示意图

单井油(气)垫对流法主要优点在于易于控制腔体形态、工艺成熟稳定,同时相应的单井声纳测腔技术较为成熟,可以为建库稳定性评价工作提供相关数据。但是也存在一些缺点,例如造腔速度偏慢,以金坛盐穴储气库为例,建造20×104m3的腔体需要4~5 a时间,并且遇到夹层含量高、厚度薄的盐系地层时,难以形成大体积的储库。

此外,根据阻溶剂的不同,该方法还可分为柴油阻溶造腔、氮气阻溶造腔、天然气阻溶回溶造腔等方法。柴油阻溶造腔应用最为普遍,安全可控性最高,但其使用成本相对较高,排放时易产生环境污染;氮气阻溶造腔具有成本低、环境友好等特点,但其气垫压力高、易压缩,控制要求较高[4];天然气阻溶回溶造腔则适用于畸形腔体的扩容和修复[5]。目前氮气和天然气作为阻溶剂在国外应用已相对成熟,但在国内尚处于实验研究阶段。

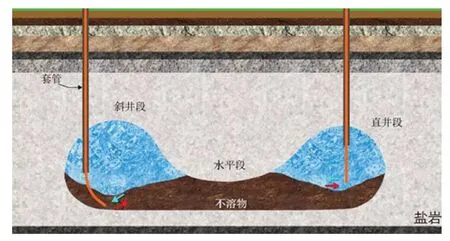

2.3 水平对接井开采

水平对接井开采技术是从地表分别钻取两口井抵达盐系地层,两口井距约在150~300 m 左右,一口井为直井,另一口井为斜井,在目标盐岩层中利用水平井定向钻井技术,实现两井对接连通,形成一条水平的裸露孔道,之后在两口井内分别下放生产套管,通过两井交替注水来溶解盐岩和排出卤水,如图4所示。

图4 水平对接井腔体形态示意图

在实际操作中,往往需要在直井底部首先以单井对流法溶解出一个直径为10 m 左右的腔体(腔体直径越大越好),这样有利于定向钻井过程中两井的连通,更重要的是预留出早期的不溶物沉渣堆放空间,降低直井堵塞的风险。

对接井组生产工艺:(1)初期扩槽,井组一旦连通,应随即进入扩槽阶段,早期的扩槽操作,应当以尽可能大的流量从水平井中注水,原因是水平井下没有溶腔,溶蚀面积相对小,有利于整个水平井段的全面溶蚀而形成通道;(2)生产期,适时交换注水出卤方向,以利于水平通道的均衡扩展,也有利于注水井与出卤井溶腔的对称发展。由于卤水浓度的影响,在近注水点溶蚀快,近出卤点溶蚀慢,因此在采卤生产过程中,应监控卤水的浓度和流量,计算溶腔的容积,注意以适当频率调换注水出卤方向,使溶腔尽可能均衡发展。

自1991 年湖南湘衡盐矿试验盐矿水平对接井开始建造,国内盐矿水平对接井开采已有近30 年的历史。此项技术在国内多个省份得到了广泛应用,埋深从300 多米到4 000 多米、盐层厚度从1.5 m 到200 m、NaCl 品位从低于40% 到超过90% 的盐矿均普遍采用水平对接井技术进行开采。

水平对接井采卤的主要优点有:(1)采卤(造腔)效率高,由于淡水从进水口至出水口流动路径长,溶盐面积大,溶解更充分,卤水浓度得到保证;也可以选用尺寸更大的管柱组合,进而实现更大的注水排量,山东泰安某盐矿采用的排量达到250 m3/h,最高甚至可以达到300 m3/h,采卤(造腔)速度明显提高。(2)所造腔体更适用于我国层状分布的盐层,由于水平对接井的腔形为卧式,横向尺寸大于纵向尺寸,更容易在有限高度的盐层内发展出足够大的体积,故其相对于传统单井而言,可以更有效地利用盐岩资源,提高储存空间转化率,更适合于我国薄层盐岩赋存地层的特点。

此方法也存在一定缺点:(1)由于不使用油垫或气垫阻溶,造腔过程中难以控制腔体形态发展,主要体现在直井和斜井附近腔体上溶较快,而水平通道的溶蚀效果较差,最终腔体形态呈U 字型。以安徽某盐矿为例,注水流量为20~40 m3/h,直井和斜井附近溶腔年平均上溶速度达到了20~30 m/a,由于盐岩层较薄,在3~4 a 内卤水即接触到泥岩顶板,甚至造成了顶板不同程度的垮塌。(2)直井和斜井的溶腔下部卤水浓度较高,这些高浓度卤水被挤入水平通道后,溶蚀作用较弱,水平通道附近的盐岩不会被充分溶蚀,尤其当两口井井距设置过大时,会导致很大部分盐岩不能回收利用,从而造成资源浪费。(3)声纳测腔技术在获取水平井腔体形态时存在一定困难,水平井腔体作为储气库的评价指标也不够完善。

2.4 小间距双井单腔造腔技术

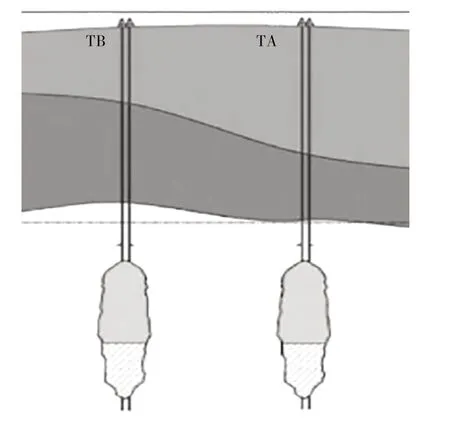

小间距双井单腔[6-7]是在较近的距离内向目标盐层钻取两口井,井距在6~30 m 的范围内,两井连通后,其中一口井注入淡水,另一口井排出卤水进行溶腔,如图5 所示。这种采卤方法也有正循环和反循环两种方式,底部出水、上部排卤注采方式为正循环,上部出水、底部排卤为反循环。

图5 小间距双井单腔造腔示意图

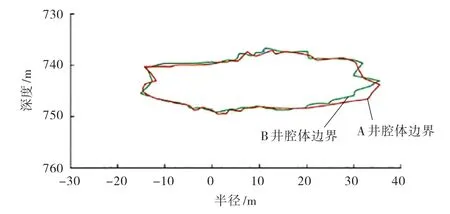

该溶腔技术在美国墨西哥湾盐穴战略储油库、法国MANOSQUE 地区以及湖北云应地区已有应用。法国MANOSQUE 地区的盐层厚度达到800 m,该技术所建造的腔体呈圆柱形,具有较大的高度,腔体的容积也达到了50×104m3,如图6 所示。湖北云应地区的某盐矿也进行了小间距双井的先导性造腔试验,并进行了声纳测腔,测腔结果如图7 所示。试验双井的井口距为11.1 m,井底距为11.5 m,并且采用了油垫阻溶,溶腔试验持续了1 年左右,测腔结果显示两井溶通结果良好,所测体积为1×104m3左右。根据生产数据计算小井距双井造腔形成的日有效体积为70.47 m3,为同地区相同造腔阶段单井造腔形成的日有效体积(41.76 m3)的1.7 倍,说明双井造腔可明显加快造腔速度。

图6 法国某盐矿双井小间距腔体形态

图7 云应某盐矿双井小间距声纳测腔结果

小间距双井单腔技术的主要优势有:(1)盐穴储气库双直井造腔能耗小,能够允许较大的注水排量(最高达300 m3/h),造腔速度明显提高。通过数值模拟计算,以国内金坛储气库(深度1 000 m)建库为例,建造体积相同的20×104m3腔体,与单井对流法造腔技术相比,造腔时间缩短近50%[8]。(2)双井结构造腔可形成更大容积的腔体,增大储存体积,且对于盐矿地层的利用效率更高。(3)大直径管内压力较小,由此引起的水击及振动现象大幅减小,有利于提高管柱寿命。(4)在储气库中使用双井结构将大大提高注气采气速率,提高工作效率,有助于地下储气库迅速采集油气。此技术推广应用存在一定难点,例如造腔工艺不成熟,尤其是两井距确定、最优流量确定、腔体形态控制(涉及油垫、两管柱位置的组合调整)、后期注采气速率确定等方面还需进一步探索研究。

3 结语

单井对流法是20 世纪盐矿开采使用的技术,由于上部没有气垫和油垫,腔顶上溶难以控制,因此目前盐穴储气库建设基本很少应用。

水平对接井开采技术(150~300 m)是我国现阶段盐矿开采普遍采用的一种技术,但由于难以控制和监测腔体形态、在深层盐矿溶腔过程中容易产生水平腔体堵塞,因此在盐穴储气库建设中建议慎重使用。

单井油(气)垫对流法是现阶段世界盐穴储气库造腔普遍使用的办法,也是我国金坛储气库、潜江储气库造腔使用的方法,不存在蠕变对水平段的影响,因此可以普遍适用于盐穴储气库造腔。

小间距双井单腔造腔技术(6~30 m)是国外盐穴储油库普遍使用的造腔技术,造腔效率高,但是在国内尚未有工程实例,对于腔顶的形态控制、双井间距、注水排卤方式等尚需进一步科技攻关。