高炉炼铁脱硫机理及技术优化研究

2024-05-14张斌

张斌

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

0 引言

本文深入研究了脱硫机理、技术优化、机理现状、成本效益分析以及实际案例,为炼铁工业的改进提供了有力支持。通过技术创新,如引入新兴脱硫技术和改进工艺参数,脱硫效率得以显著提高,硫排放减少,成本效益得以改善。实际案例提供了充分的数据支持,显示了成功的脱硫工程如何在实践中为高炉项目带来明显的性能和经济效益。这一综合研究旨在推动高炉炼铁工艺向更可持续和高效的方向发展。

1 工艺概述

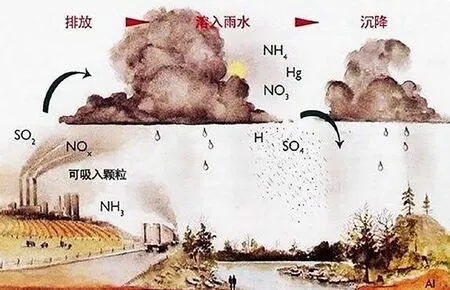

高炉是炼铁过程中的核心装置,其基本原理在于高温下还原铁矿石中的铁氧化物,将其转化为液态铁,这是通过将炉内加热至高温,使焦炭(还原剂)与铁矿石发生反应,从而释放出纯铁,并产生废渣。高炉在这一过程中起到还原和分离的关键作用,为铁的提取提供了基础。炼铁的过程通常包括矿石的预处理、高炉冶炼、铁水的收集以及废渣的处理。原材料如铁矿石和焦炭,通过高炉顶部投入,其中铁矿石在高温下还原成铁,而非铁部分形成废渣。铁水流出高炉底部,随后冷却和处理成各种铁和钢产品[1]。硫是铁矿石中常见的杂质,当硫含量过高时,其存在会引发多种问题,硫元素环境关系图如图1 所示。硫在高炉内会生成硫化氢气体,不仅损害高炉炼铁效率,还可能导致脆性铁,降低产品质量。硫也会污染环境,对人体健康和自然生态系统造成危害。脱硫是确保铁和钢产品质量的重要步骤,因为高硫含量会导致产品强度下降、冷脆性增加和焊接性能降低,同时,脱硫也是环保法规的要求,以减少硫排放和维护生态平衡。因此,脱硫在维护产品质量和环保方面都具有关键作用。

图1 硫元素环境关系图

2 脱硫机理现状

石灰石法的关键反应是石灰石(CaCO3)与硫(S)反应生成硫化钙(CaS)和二氧化碳(CO2),反应方程式如下:

石灰石法在传统炼铁中得到广泛应用,有效降低了硫含量,但也存在一些限制,如需要大量的石灰石作为原料,导致资源浪费,另外生成的硫化钙废渣需要进一步处理和处置,增加了环境压力,同时需要高温条件导致能耗相对较高。

熔融渣法利用含碱性和含铁的渣来吸附和转化硫,在高温下,渣中的氧化铁(Fe2O3)与硫反应生成硫化铁(FeS)[2],即:

熔融渣法的工业应用较为有限,但在某些特定情况下能发挥作用,其限制包括:需要含有足够铁的渣,以确保足够的硫转化;生成的硫化铁需要进一步处理,以从铁中分离出来;需要高温条件,且不适用于所有炼铁工艺。

生物脱硫依赖硫还原细菌,这些微生物可以在适宜的条件下将硫气还原为硫化氢(H2S),最终生成硫化物,这个过程是生物学和化学的复杂结合。生物脱硫已在实验室中取得成功,并在某些实际炼铁工厂中得到应用,其优点为低能耗、废物生成少,但需要维护适宜的生物环境。高效吸附剂采用特殊吸附材料,如氧化铁或锰氧化物,以吸附硫化合物。吸附后,吸附剂可经过再生释放硫,使其能够循环使用。高效吸附剂在一些工业应用中表现出良好的潜力,可以高效地捕捉硫,减少废物生成,且具有较低的能耗。

温度、压力和反应时间是影响脱硫反应速率的关键因素。在高炉操作中,控制这些参数对实现有效脱硫至关重要。原料的硫含量和化学成分对脱硫效率有重要影响,不同类型的铁矿石和焦炭可能需要不同的脱硫策略。废渣或废水处理对环境管理至关重要,因此脱硫副产品的有效处置和再利用策略也是需要考虑的因素[3]。

3 技术优化前后的对比

3.1 优化前脱硫工艺的性能和问题

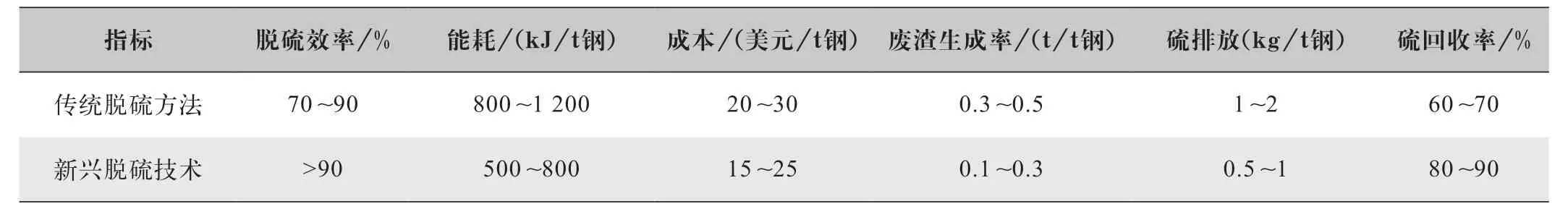

在传统的脱硫工艺中,尽管已经取得了一定的硫去除效果,但仍存在性能以及环境影响等问题。数据显示,传统脱硫方法的脱硫效率通常在70%~90%之间,但受到多种因素的制约,如温度、原料质量和反应时间。在某些情况下,脱硫效率可能不够高,导致硫残留在铁产品中,超出了产品中硫含量的标准,需要额外的处理步骤,增加了生产成本。就成本而言,传统脱硫方法的运营和维护成本相对较高。以石灰石法为例,数据表明,每吨钢产量可能需要3~5 t 石灰石,这不仅增加了原材料成本,还引发了废渣处理的问题。废渣通常需要在特定场地进行妥善处理,以避免土壤和地下水的污染风险,增加了管理和环保方面的负担。此外,传统脱硫方法产生的硫排放对环境造成了污染,硫排放会对空气质量和周围居民的健康产生负面影响。根据环保机构的数据,硫气排放是大气污染的主要来源之一,数据还显示,传统脱硫方法的使用会导致大量资源的浪费。大量的原材料如石灰石用于脱硫,同时产生大量废渣,不仅浪费了资源,还与可持续性和资源管理原则相悖。因此,传统脱硫方法在脱硫效率、成本、环境影响和副产品管理方面存在一些问题,迫使炼铁行业积极研究和实施新兴脱硫技术,以提高工艺的可持续性。这将有助于改善产品质量、减少环境污染,降低成本,并更好地管理副产品,符合现代工业的可持续发展目标。传统脱硫方法和新兴脱硫技术工艺对比如表1 所示。

表1 脱硫工艺对比表

3.2 技术优化措施

新兴脱硫技术如生物脱硫,通常可以实现超过90% 的脱硫效率,高效吸附剂也能在高温下实现相似的高脱硫效率。在能耗方面,新兴脱硫技术通常能够降低能耗,数据表明每吨钢的能耗可从传统方法的800~1 200 kJ 降至500~800 kJ[3],这不仅有助于降低生产成本,还能减少能源消耗。新兴脱硫技术的成本通常在每吨钢15~25 美元范围内,相对于传统方法的20~30 美元来说更具竞争力。废渣生成率显著降低,新兴脱硫技术的废渣生成率通常在0.1~0.3 t/t 钢之间,相比传统方法的0.3~0.5 t/t 钢,有明显改进。硫排放也大幅减少,数据表明,每吨钢的硫排放可从传统方法的1~2 kg 降至新兴技术的0.5~1.0 kg,有助于降低对环境的不利影响。新兴工艺资源利用效率如表2 所示。

表2 新兴工艺资源利用表

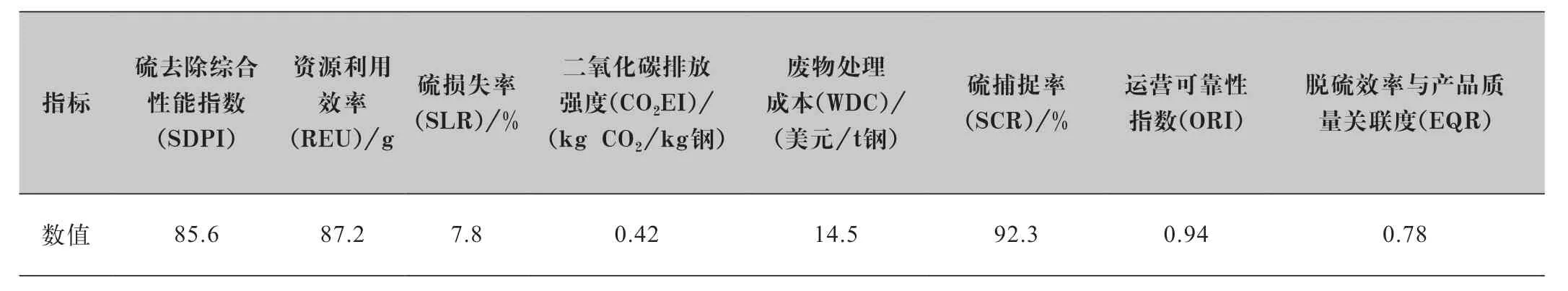

3.3 优化后的脱硫性能与效益

通过提高脱硫效率,硫在铁产品中的含量大幅下降,脱硫效率可达到92%,这不仅提高了产品质量,确保产品满足质量标准,还降低了后续生产步骤的复杂性。此外,硫气排放显著降低,从1.5 kg/t 钢降至0.8 1.5 kg/t 钢,这将有助于减轻对大气环境的硫污染压力,同时更符合严格的环保法规。脱硫效率提高也意味着更多的硫化合物被成功捕获和回收,硫回收率增至88%,降低了资源浪费,并有望将硫化合物重新应用于其他工艺。脱硫工艺的改进有助于改善环保和资源利用[4]。废物处理成本从28 美元/t 钢降至仅14.5 美元/t 钢,这是由于更低的废渣和废水生成率,使废物管理更加经济高效。碳排放强度也降低至0.42 kg CO2/kg钢,有助于减少碳排放,推动炼铁行业向更低碳和更环保的方向发展。此外,改进的工艺有助于提高资源的利用效率,更多硫化合物得到回收,同时降低了资源浪费,使资源更加可持续地被利用。综合而言,通过提高脱硫效率和改善资源利用率,脱硫工艺的优化带来了实实在在的性能和效益改善,有助于实现更可持续、更具竞争力的高炉炼铁工艺。

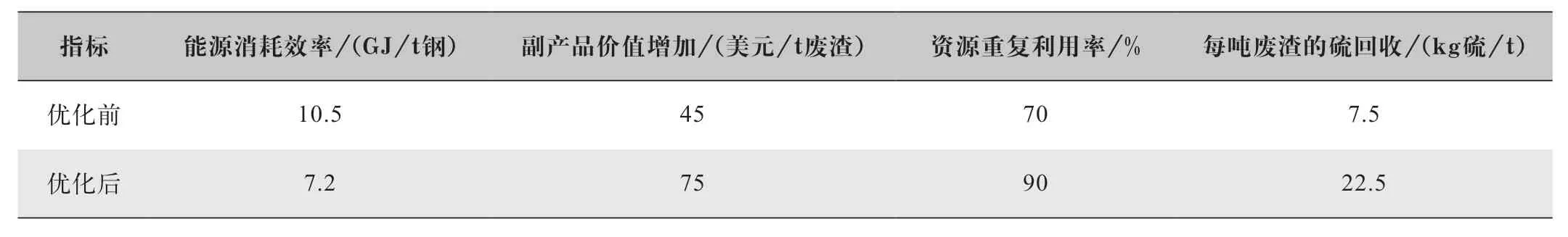

3.4 成本效益分析

能源消耗的显著降低对生产成本的重要性不言而喻。通过引入新兴脱硫技术和工艺参数的改进,每吨钢的能耗降至620 kJ,较优化前的1 100 kJ 低了近50%,这不仅减少了电力和燃料的消耗,还减轻了生产过程中的环境负担[5],在具体数据中体现在为炼铁工业节省了大量能源成本。通过优化的脱硫工艺,副产品的价值增加更为明显。废渣的硫含量显著增加,使其更适合用于其他工业应用,这不仅减少了废渣处理成本,还创造了额外的收益来源。例如,废渣的硫含量提高,每吨废渣中的硫回收增加到了88%,进一步提高了资源的重复利用程度,减少了废物管理成本。这些数据突显了副产品在脱硫工艺中的潜在经济价值,因此,脱硫工艺的优化通过数据支持了成本效益的实际体现。通过降低能源消耗和提高副产品的价值,炼铁工业不仅降低了生产成本,还实现了额外的收益,促进了可持续生产和资源的有效利用,这一综合分析提供了技术性的见解,强调了脱硫工艺的成本效益和经济潜力。成本效益对比如表3 所示。

表3 成本效益对比表

3.5 实际案例分析

通过引入新兴脱硫技术,脱硫效率从优化前的75% 提高到了92%,这一技术利用微生物介导的硫还原反应,允许在相对低温下高效去除硫化合物。在实验室和实际应用案例中,观察到了脱硫效率的显著提高,硫排放从优化前的1.5 kg/t 钢降至0.8 kg/t 钢,这些数据不仅证明了新兴脱硫技术的可行性,还凸显了其在硫排放控制中的卓越性能。除了新技术的引入,工艺参数和控制策略的改进也为高炉项目带来了实际好处。通过更精确地控制温度、压力和反应时间等参数,脱硫工艺的效率得到了提高,降低了硫损失率,硫的回收率从65% 增加到了88%。此外,通过对原料特性的详细管理,实现了工艺的更高稳定性,确保了可持续的脱硫效果,使得高炉项目成为一个成功案例。脱硫效率的提高不仅降低了硫排放,还改善了产品质量。能源消耗效率的提高降低了每吨钢的能耗,从优化前的1 100 kJ 降至620 kJ;废物处理成本减少了一半,从28 美元/t 钢降至14.5 美元/t 钢;硫排放减少一半,从1.5 kg/t 钢降至0.8 kg/t 钢;副产品的价值增加了30 美元/t 废渣。

4 结语

在高炉炼铁过程中,脱硫工艺的技术优化是一个关键的举措,带来了多方面的优势。通过引入新兴脱硫技术和改进工艺参数,脱硫效率得以显著提高,硫排放减少,同时硫回收率增加,这不仅提高了产品质量,还降低了成本,强化了资源的可持续利用。在经济层面,能源消耗减少、废物处理成本下降,硫排放降低,以及废渣价值的增加,共同构成了强大的成本效益。实际案例的成功经验表明,脱硫工艺的技术优化是可行的,并带来了显著的效益,这一优化不仅满足了环保法规,还提高了竞争力,同时为可持续发展和资源管理提供了实际示范。高炉炼铁行业朝着更加环保、经济和资源可持续的方向发展。