基于Fluent的通风系统防冻风门导热结构优化

2024-05-13王亚栋

王亚栋

(吕临能化公司 庞庞塔煤矿, 山西 临县 033299)

矿井通风系统的作用是为工作面输送新鲜空气,将一氧化碳、甲烷等易燃易爆气体排出,并通过一定的风速为井下设备降温,以确保煤矿的安全生产。随着矿井工作面的不断延伸,需要的风量不断增加,风机数量相应增加。一般情况下需要两台主通风机交替使用,在切换时,通风系统需要调整主通风风门,实现两个主通风系统的切换。因此,一个稳定可靠的主通风风门是保证系统顺利切换的关键。

庞庞塔煤矿地处北方,冬季气温较低,风门结冰的现象较为常见,此时自动开合装置失灵,需要人工辅助,因此通风系统切换的时间较长,在处理结冰过程中,风门开口不足,将会影响井下的正常通风,带来井下瓦斯升高的隐患。为此,设计防冻风门结构,通过Fluent软件与试验验证相结合的方式,对防冻风门结构进行优化。

1 防冻风门总体设计

为防止风门在冬季因为结冰问题导致系统切换时间加长,影响井下生产,需要保证风门门板的各部位在极端天气下仍能保持15 ℃,受热气流在风门内部传导方式的影响,门板受热不均匀,存在温度较低的部位,影响风门的整体抗冻性。山西吕梁地区冬季的最低温度能达到-20 ℃,在进行加热装置的选型设计时将目标温度定为20 ℃,其选型计算见下:

(1)

式中:m为质量,kg;c为比热容,J·kg-1·K-1;ΔT为温度差,K;1.2为安全系数。

经计算,为保证风门门板的温度,需要加热装置的功率在36 kW.

通风机以及加热装置结构示意图见图1. 通风机通过管径的变化形成气流,提供风量,选用1.5 kW的通风机,其中电动机的型号采用Y90 s-2 (B35),能够实现变频调速,可以调节的风量是100~2 350 m3/h,可提供的风压为600~1 000 Pa. 为了减少气流的损耗,在通风机的进风口安装集流器,提升通风机效率。该装置主要是对通风机输出的风流加热。为了确保气流能够充分加热,在加热装置内分别设有一级导流板、二级导流板,将气流进行分流后带入内腔完成加热,通过出风口将热流送至门板,进行门板的加热。为了更好地监控调节装置内部的温度,在装置的进出口以及内腔中分别布置测温点,同时采用PID控制器进行温度的调节,实现装置的远程控制。

1—离心式通风机; 2—变径管道; 3—接口法兰; 4—进口测温点;5—防爆盒; 6—接线孔; 7—内腔测温点; 8—出口测温点; 9—出风口; 10—加热装置内腔; 11—W型翅片加热管; 12—保温层; 13—第一级导流板; 14—第二级导流板; 15—进风口; 16—支架

在确定好风机以及加热装置后,在现有侧开门的基础上,对风门内部的传热结构进行设计,经过对比,最终确定了两个设计方案,两方案的外形尺寸、加热方案等一致,仅是在热流进出风门的方式上不同。通过流场以及传热等的对比最终确定庞庞塔煤矿防冻风门的设计优化方案。

1.1 单出口防冻风门设计

单出口加热方案,即在风门一侧使用上述风机以及加热装置为风门输入热流,热流通过管道进入风门内部,经过内部的循环管道,最终通过出风管道将气流排除,在风门内部始终有热流流动,同时在管道接口位置安装有闸阀,能够调整热流的流向,其结构设计图见图2. 此设计的风门使用顶部悬挂的方式,两侧通过钢丝绳进行传动,在风门的顶底部安装有限位轮以及行走轮,在前后两侧粘贴密封胶条,保证风门的保温性,还能减小碰撞,保证平稳运行。在风门下部铺设排水管,在管外有带保温层的加热装置,保证积水可以及时排除。

1—左箱体; 2—回风管道; 3—钢丝绳; 4—定滑轮; 5—限位轮; 6—主通风机风筒; 7—右箱体; 8—风门门板;9—行走轮; 10—行程指示器; 11—变径风筒; 12—法兰; 13—水泥风道; 14—电动执行器; 15—闸阀; 16—加热装置; 17—离心式通风机; 18—排水阀门; 19—进风管道; 20—穿线管

1.2 多出口防冻风门设计

多出口加热方案,在风门的箱体下部布置固定的进口流道,热流通过门板上7个喇叭口状的进风口,对应在门板的顶部布置7个出风口。在工作过程中气流经过加热后通过进风流道进入门板中,在门板内部导流板的作用下,热流对门板进行加热,最后7个通道的热风分别沿着7个出风口排出。多出口防冻风门结构设计见图3.

1—闸阀; 2—加热装置; 3—固定流道; 4—左箱体; 5—定滑轮; 6—钢丝绳; 7—进风口; 8—风门门板; 9—右箱体; 10—行程指示器; 11—电动执行器; 12—水泥风道; 13—变径风筒; 14—左风筒; 15—右风筒

2 基于Fluent对比两种防冻风门传热性能

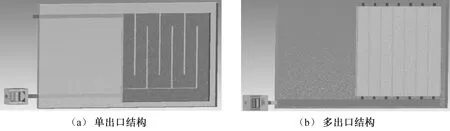

鉴于目前数值模拟分析准确度较高,通过数值模拟的方式选择一种效果最佳的防冻风门结构。通过在Creo软件中简化两种结构模型,在ICEM-CFD软件中进行网格划分,使用Fluent流体仿真软件进行模拟。为了排除网格划分对仿真结果的影响,进行不同网格数量以及尺寸下模拟结果的对比,最终确定单出口网格数量380.23万,多出口网格数量为428.21万。两种结构的网格划分模型见图4.

图4 单/双出口结构的网格划分模型

完成网格划分后,需要在Fluent软件中完成边界条件设置,两种结构的模拟均使用模拟湍流效果好、各向异性高的RNG k-ε湍流模型进行模拟。环境温度设置为252 K,两个方案的边界条件设置见表1.

表1 两种方案的边界条件设置

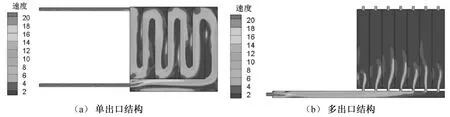

2.1 两种方案流场速度对比

不同方案下风门的速度分布云图见图5. 在单出口方案下,气流的入口速度达到20 m/s以上,但在热流内部由于空间的变化导致速度降低,其中在夹角区域位置仅为2 m/s,气流完成循环后在出口时,流速重新回到20 m/s. 在多出口结构下,入口处气流速度达到20 m/s,随着气流进入流道速度降低,在气流进入风门内部时,空间再次变大,此时速度降至2 m/s,气流到达出口的速度回升至6 m/s.

图5 两种结构下风门中间截面的速度分布云图

2.2 两种方案传热性能对比

两种方案下风门温度分布云图见图6. 可以清楚看出,在单出口方案下,入口管道、下侧流道以及门板右侧温度高,达到316 K,其余位置温度为314 K左右;在多出口方案下入口管道、二三流道温度高,其余位置温度低,且温差较大。

图6 两种结构下风门中间截面的温度分布云图

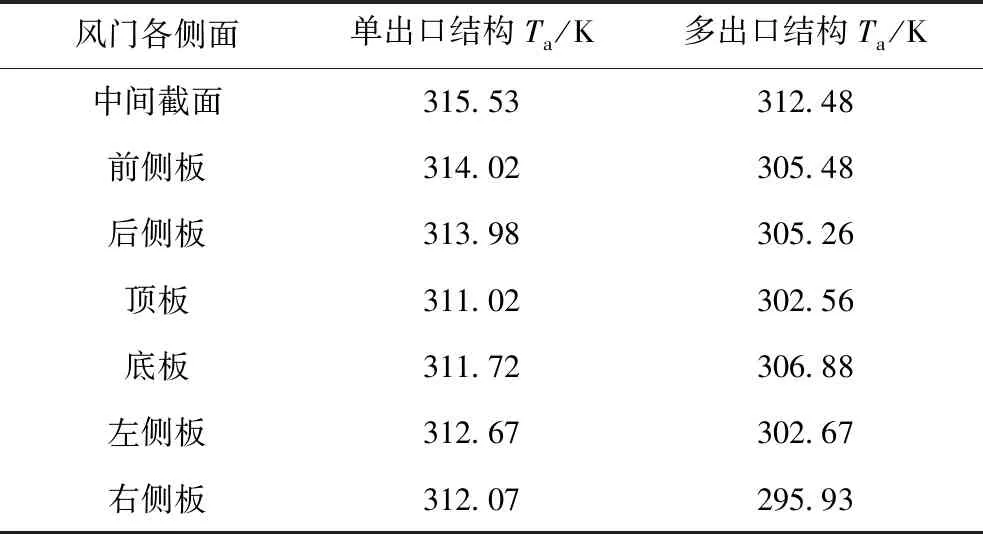

为了能够更直观地对比两种风门传热性能,通过面积加权均温Ta,对单双出口风门的中间截面、前侧、后侧、顶板、底板以及左侧、右侧,所有面进行温度的对比,均温的计算公式见下:

(2)

式中:Ta为面积加权均温;A为被测面的表面积;n为被测面的单元数。经计算,单/双出口结构下7个截面的加权平均温度数值见表2.

表2 单/多出口结构下风门7个平面Ta对比

根据表2的7个平面Ta对比值,单出口结构下风门的各个表面的Ta均高于多出口结构,证明单出口结构的风门传热性能更佳,同时风门的各门板Ta实现从极端温度到>310 K的提升。

综上所述,单出口方案下气流的流速更高,风门门板的温度更高且更均匀。因此,将单出口方案作为风门设计的最终方案。

3 试验验证

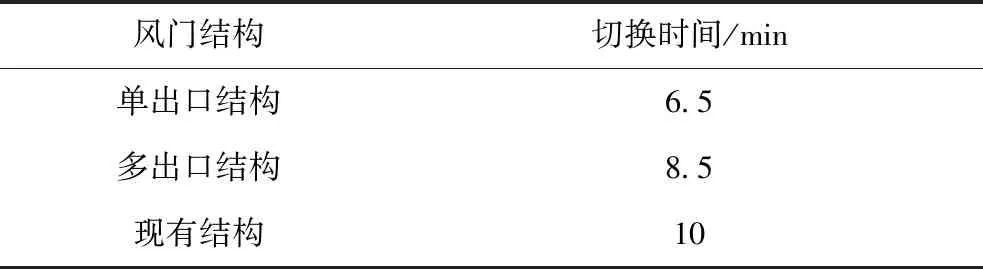

庞庞塔煤矿开采煤层共9层,平均厚度为152 m,煤层总厚度为18.7 m,其通风系统采用北区系统与主区系统的大联合,主区使用抽出式通风方式,包括3个进风井,其中将行人斜井的风门分别替换为单、多出口结构的风门,在-20 ℃的室温下,放置24 h后,分别对比两种结构以及现有系统通风系统切换时间,判断结构的适用性,数据见表3.

表3 切换时间对比

通过表3可见,单出口风门方案以及多出口方案相较现有风门结构时间均有缩短,但单出口方案下通风系统的切换时间较多出口结构下缩短约25%. 证明单出口结构风门系统切换时间更短,能够提升通风系统切换效率,确保井下通风的连续性以及稳定性。

4 结 语

以庞庞塔煤矿现有的通风系统为研究对象,为解决由于气温低导致风门结冰、开闭时间长等问题,按照现有的风门形式设计防冻风门同时针对配套的加热装置进行设计。通过数值模拟与试验验证相结合的方式,对比单出口结构方案与多出口结构方案,结论如下:

1) 在单出口方案下,热流入口速度与出口速度均达到20 m/s;在多出口结构下,入口热流速度为20 m/s,出口的流速仅为6 m/s,证明单出口结构下热流流速快。

2) 对比单出口结构与多出口结构下风门中间截面的Ta值,单出口结构下风门各个表面的Ta均高于多出口结构,证明单出口结构下风门门板的温度更高、更均匀。

3) 对比不同风门结构下通风系统切换时间,单出口方案下通风系统切换时间较多出口结构下缩短约25%,较现有结构缩短35%,证明单出口结构风门系统切换时间更短,提升了通风系统切换效率。