某轨道车辆箱体结构强度仿真分析

2024-05-13张琪ZHANGQi刘元君LIUYuanjun唐明军TANGMingjun车全伟CHEQuanwei王俊杰WANGJunjie衣海娇YIHaijiao

张琪 ZHANG Qi;刘元君 LIU Yuan-jun;唐明军 TANG Ming-jun;车全伟 CHE Quan-wei;王俊杰 WANG Jun-jie;衣海娇 YI Hai-jiao

(中车青岛四方机车车辆股份有限公司,青岛 266000)

0 引言

近年来,随着我国轨道车辆的迅速发展,大量轨道车辆的投入使用,列车通常需配备水箱来满足乘客的用水需求。轨道车辆上使用的水箱规格较大且载水量大,对箱体的结构设计既需考虑箱体自身的结构强度又需考虑内部液体对箱体的冲击强度。轨道列车在高速运行时有减速、加速、线路不平顺和通过曲线等工况,这些工况都会导致箱体内液体晃动,从而引起箱体的变形和振动。对于液体晃动的研究,国外Plipchuk V.N[1]使用单摆模型研究了自由液面的晃动现象。Aykyildiz[2]采用了有限差分法分析了矩形舱内液体晃动对舱体的冲击压力变化。国内对轨道车辆带液体的箱体研究主要有罗超勇[3]将车体与水箱耦合进行了系统动力学仿真,研究了高速动车组水箱设备液固耦合振动分析。李明高[4]对动车组的吊装水箱进行强度分析,其主要是基于Ansys Workbench 对动车组吊装水箱的联接螺栓、滑块、C 型槽进行强度校核。大部分传统的箱体流固耦合分析使用的是CFD 法,因CFD 法的计算量较大且对边界条件有较高的敏感性,计算需要高性能的计算机及大量的计算时间。但CEL 法计算量相对较小且对于流体流动的微观细节有较好的仿真描述能力。本文建立了箱体有限元模型,使用CEL 法模拟流固耦合冲击,计算分析箱体静强度、疲劳及冲击强度,对箱体结构设计提出参考建议。

1 模型结构

箱体尺寸:长2100mm,宽1080mm,高550mm,设计可容纳液体1130L。箱体材料为SUS 301L-HT,材料屈服强度为685MPa,抗拉强度为930MPa,焊缝疲劳强度为40MPa。

2 有限元模型

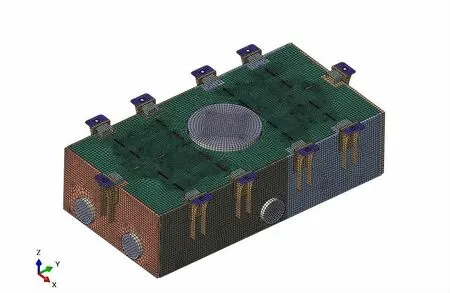

箱体有限元模型主要采用ABAQUS 软件中的壳单元(S4)对主体结构进行了模拟,单元尺寸20mm,局部细化。有限元模型如图1 所示。

图1 有限元模型

2.1 加载及约束

静强度及疲劳工况计算时约束10 个吊座,冲击工况需在10 个吊座处施加冲击加速度。

依据Q/CR 580、EN12663 标准要求和IEC61373 中1类A 级冲击标准要求,制定如下计算载荷和工况。

2.2 计算工况

2.2.1保压工况

按照Q/CR 580 对箱体施加保压30kPa。

2.2.2静强度工况

参照EN 12663《铁路应用铁路车辆车身的结构要求第1 部分机车和客运车辆(货运车辆交替法)》标准要求,分别计算纵向加速度、横向加速度和垂向加速度的组合工况。具体工况如表1 所示。内部液体按100%容量计算。

表1 静强度工况

2.2.3疲劳强度工况

参照EN 12663《铁路应用铁路车辆车身的结构要求第1 部分机车和客运车辆(货运车辆交替法)》标准要求,分别计算纵向加速度、横向加速度和垂向加速度工况。具体工况如表2 所示。内部液体按100%容量计算。

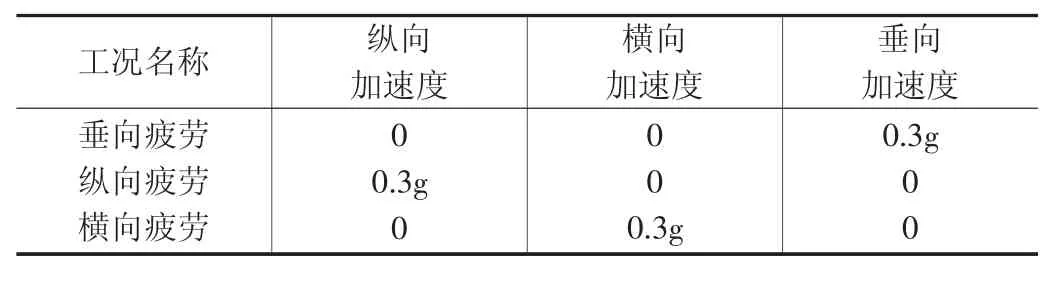

表2 疲劳强度工况

2.2.4冲击响应工况

基于流固耦合理论,使用CEL 法模拟流固耦合冲击,参照IEC 61373:2010《铁路应用铁路车辆车身的结构要求第1 部分机车和客运车辆(货运车辆交替法)》中1 类A级冲击标准要求,分别计算纵向加速度、横向加速度和垂向加速度冲击响应工况。具体工况如表3 所示。内部液体量按100%容量计算。

表3 冲击工况

3 评价方法及评价指标

3.1 保压工况分析结果

通常箱体在使用前,需进行保压试验以确保箱体密封。但箱体进行保压试验时,承受的应力与水箱运营状态时所受应力状态不一致,所以有必要先进行保压工况的强度分析。在保压工况中,在箱体内面上加载30kPa 垂直于面并且方向向外的压力。

图2~图3 给出了保压载荷工况下箱体的位移云图和等效应力云图。由图可知:

图2 保压工况下箱体位移云图(顶面)

图3 保压工况下箱体等效应力云图(顶面)

①保压载荷作用下,箱体的最大变形量为3.2mm,发生在箱体顶板,如图2 所示;

②保压载荷作用下,箱体的最大等效应力值为488.6MPa,如图3 所示,发生在箱体顶板长圆孔周边角焊缝处,小于屈服极限685MPa。

由此分析结果可以看出,箱体最大变形位置为箱体顶板靠近中心的平面位置,应力最大位置为箱体顶面靠近中间位置的焊缝处。

3.2 静强度工况分析结果

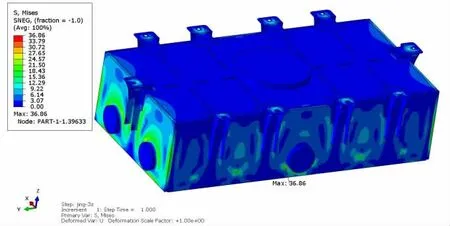

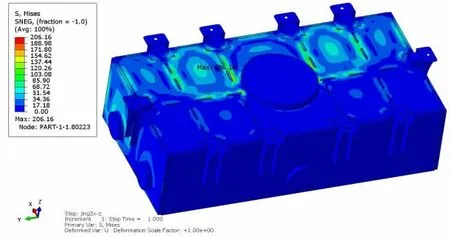

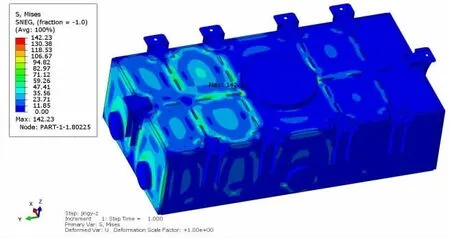

图4~图6 给出了箱体静强度工况的应力云图。由图可以得出:在工况一中,最大等效应力值为36.9MPa,如图4 所示,位置为箱体底部筋板与侧板连接处;在工况二中,最大等效应力值为206.2MPa,如图5 所示,位置为顶板长圆孔焊缝处;在工况三中,最大等效应力值为142.2MPa,如图6 所示,位置为上部盖板长圆孔焊缝处。三种工况应力最大值均小于屈服极限685MPa。静强度工况中,应力较大位置均为箱体焊缝处。

图4 静强度工况一等效应力云图

图5 静强度工况二等效应力云图

图6 静强度工况三等效应力云图

从箱体静强度等效应力云图中,可以看出,箱体三种工况的最大应力位置均为焊缝处。在垂向加载的工况一中,液体均向底板传力,即液体对箱体底部的作用力最大,箱体侧板底部焊缝受力较大为危险区域。在纵向加载的工况二中,液体均向侧板传力,液体对箱体侧板的作用力最大,箱体顶板受应力从中间区域到侧边依次加大,即顶板焊缝受力较大为危险区域。在横向加载的工况三中,液体均向端板传力,液体对箱体端板的作用力最大,箱体顶板及底板受应力从中间区域到端部侧边依次加大,因顶板焊缝较多,所以顶板焊缝区为受力较大的危险区域。

3.3 冲击响应分析结果

冲击加速度:纵向为5g;横向为3g;垂向为3g,根据标准的要求,冲击的加速度理想化为标准半波正弦

本文冲击工况使用的是显示动力学分析计算,使用CEL 法模拟流固耦合冲击。CEL 法是一种用于模拟固体—流体相互作用的计算方法。CEL 方法结合了欧拉方法和拉格朗日方法的优点,通过将流体和固体分别用欧拉网格和拉格朗日微团来描述,实现了流体和固体之间的相互作用模拟。

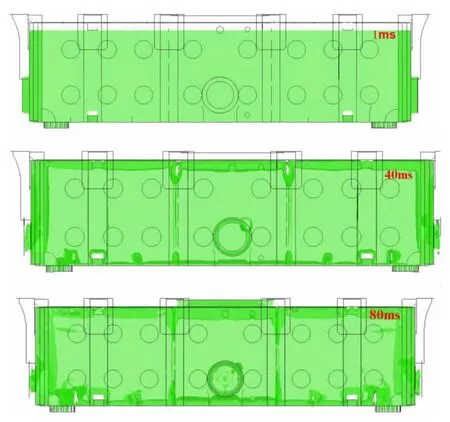

图7~图9 给出了箱体冲击响应工况的流体状态图,可以看出在冲击过程中,流体在箱内产生晃动,流体对顶板、侧板、端板和筋板都产生了冲击作用。在纵向冲击的工况一中,流体对箱体侧板产生冲击,因顶部留有空间,流体同时向顶板流动,对顶板也产生冲击。在横向冲击的工况二中,流体对箱体端板产生冲击,因顶部留有空间,流体同时向顶板流动,对顶板也产生冲击。在垂向冲击的工况三中,流体对箱体顶板产生冲击。

图7 箱体满箱纵向5g 冲击工况流体变化

图8 箱体满箱横向3g 冲击工况流体变化

图10~图12 给出了箱体冲击响应工况的应力云图。由图可以得出:

图10 箱体满箱纵向5g 冲击工况等效应力云图

冲击工况一中,最大等效应360.9MPa,如图10 所示,位置为顶板长圆孔焊缝处;冲击工况二中,最大等效应324.1MPa,如图11 所示,位置为顶板长圆孔焊缝处;冲击工况三中,最大等效应力值为564.3MPa,如图12 所示,位于顶板长圆孔焊缝位置。三种工况应力最大值均小于屈服极限685MPa。

图11 箱体满箱横向3g 冲击工况等效应力云图

图12 箱体满箱垂向3g 冲击工况等效应力云图

将冲击工况与静强度工况对比,发现冲击工况因考虑液体的瞬时流动,对箱体产生瞬时冲击,最后分析得到的应力云图是不一致的,因箱体内装有设计100%容量的液体时,箱体上部仍有剩余空间,所以在冲击工况时由于流体向顶板方向流动,对顶板产生了冲击。即箱体的设计应重点考虑顶板焊缝的分布及强度大小。所以对于承载有大量液体的箱体,考虑流固耦合的冲击响应的分析计算是十分有必要的。

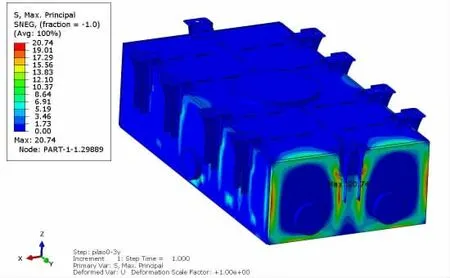

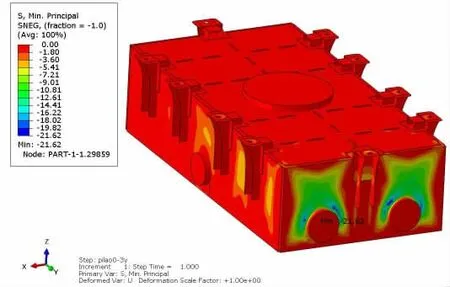

3.4 疲劳工况分析结果

图13~图14 给出了箱体疲劳工况下的应力云图,箱体疲劳工况中最大主应力发生在工况三横向疲劳工况箱体端板竖梁焊缝处,如图13 所示,最大主应力为20.7MPa;最小主应力发生在工况三横向疲劳工况箱体端板位置,最小主应力值为-21.6MPa,如图14 所示,两者均小于非打磨角焊缝的疲劳极40MPa。

图13 箱体横向疲劳工况最大主应力云图

图14 箱体横向疲劳工况最小主应力云图

箱体的疲劳工况计算时,因受力较小,流体的流动范围也较小,主要对有焊缝的箱体的端板及侧板应力影响较大。同时箱体内部防波板的合理设计也能优化端板、侧板的受力状态。

4 结论

通过某轨道车辆箱体进行保压、静强度、疲劳和冲击响应工况的仿真分析,得出如下结论:①保压工况分析中,箱体的最大变形量为3.2mm,发生在箱体顶面;箱体的最大等效应力值为488.6MPa,发生在箱体顶板长圆孔周边角焊缝,安全系数1.4。满足标准要求。②静强度工况下箱体的最大等效应力值为206.2MPa,发生在工况二,位于顶板长圆孔焊缝处,小于屈服极限685MPa,所以箱体的静强度满足标准要求。③冲击响应工况中,流固耦合计算得箱体的最大等效应力值为564.3MPa,发生在满箱垂向3g 冲击工况中,位于顶板长圆孔焊缝位置,小于屈服极限685MPa,安全系数1.2。所以箱体的冲击响应满足标准要求。④疲劳强度分析中,箱体的最大主应力值为20.7MPa,最小主应力值为-21.6MPa 小于非打磨角焊缝的疲劳极限40MPa,最小安全系数1.9,发生在横向疲劳工况。因此,疲劳强度满足标准要求。

从本文箱体的强度分析过程中可得知,箱体顶板在静强度及冲击工况分析时,所受应力较大,尤其在箱体焊缝位置处受力较大,对箱体的设计应重点考虑顶板焊缝的分布及强度大小,同时通过疲劳工况的计算可以看出,箱体内部防波板的合理设计也能优化端板、侧板的受力状态。