打叶复烤参数管理模式研究及实践

2024-05-13朱毓航ZHUYuhang毛林伟MAOLinwei杨博YANGBo刘鑫LIUXin周永健ZHOUYongjian陈云CHENYun卢沛临LUPeilin

朱毓航 ZHU Yu-hang;毛林伟 MAO Lin-wei;杨博 YANG Bo;刘鑫 LIU Xin;周永健 ZHOU Yong-jian;陈云 CHEN Yun;卢沛临 LU Pei-lin

(云南烟叶复烤有限责任公司,昆明 650031)

1 国内外研究现状

打叶复烤是烟叶从农产品转变为卷烟工业原料的必要加工过程[1],复烤参数管理属于复烤加工的核心工艺内容,涉及参数的设定、调整、优化等,参数管理水平高低直接决定了设备工艺性能能否得到充分发挥、产品质量是否稳定可控。目前,国内复烤企业在参数管理方面普遍存在系统性不足,加工参数设定和调整依赖操作人员的主观经验,缺乏必要的参数收集与分析工作,导致参数设定和调整缺乏严谨依据,工艺纪律执行不严格。同时参数管理的随意性强,缺少有效的参数管理延续性,阻碍了工艺经验的积累和参数的持续优化,导致质量不稳定,阻碍了工艺分析和优化,使得工艺技术停滞不前。

针对复烤加工某一环节,卫盼盼等采用逐步回归、偏相关、通径分析和聚类分析法研究了烟叶物理指标与打叶风分工艺参数的关系[2]。徐波等针对“翠碧1 号”烟叶力学特性,优化了二润工艺参数[3]。闫铁军等采用混合正交试验和二次规划求解的方法,对框栏不同尺寸、不同打辊转速的打叶效果进行分析研究[4]。简辉等通过工艺试验,确定将复烤温度控制在80~90℃,较有利于改善叶片的物理性状和烟叶主要致香成分的保留[5]。卢幼祥等采用正交试验设计和极差分析,确立影响烟叶品质的主次因素和最优的参数组合[6]。周冰等基于贝叶斯网络分析方法实现制丝过程中关键参数的优化调整[7]。

针对参数管理方面,廖材河等通过MES 系统与制丝集控系统的应用集成部分解决了参数管理功能,实现从生产调度系统向制丝集控系统传递配方和工艺参数标准[8]。刘继辉等从参数分类角度选取随机森林方法,以各工序出口含水率作为研究变量,进行制丝环节关键参数筛选及赋权研究[9]。罗志雪等从参数分析评价角度采用多元非线性回归分析方法,构建表征参数运行稳定性的评价指数[10]。华烨等从数据资产管理角度提出了一种新的企业数据资产管理方法,在主数据管理、数据共享管理、数据管控平台等方面进行创新[11]。

目前,复烤参数研究主要从技术角度解释参数与质量的关系,卷烟工业企业除从工艺技术角度解释参数外,还从不同角度论述了参数管理相关内容,涉及参数下发、参数分类等,为系统开展参数管理奠定了良好基础,但目前针对复烤企业的系统性参数管理模式研究仍然空缺。如何有效管理参数,支撑工艺质量、工艺技术水平持续提升仍然是一项挑战。

2 打叶复烤工艺参数管理模式

结合复烤加工特点,要使整个参数管理过程更加规范、受控,为参数优化、工艺原理分析研究、参数建模等提供一个可靠的工作基础,必须系统建立一套打叶复烤工艺参数管理模式。

2.1 参数管理工作流程

参数管理流程起点是原料评估,结合评估情况给出该批次原料的预设参数,投料加工时,首先执行预设参数,然后根据质量检测结果进行参数调整,质量达标并稳定后,将当前参数作为实际执行参数正式下发,过程中,质量发生波动时,工艺人员和操作人员按照参数调整权限对参数进行调整,操作人员对权限范围内参数,在给定范围内按照标准操作程序对参数进行调整,当调整需要超出给定范围时,交由工艺员进行调整,加工完毕后对预设参数、实际执行参数及过程调整参数进行归档,结合质量记录开展工艺分析及参数优化,作为后续同一模块不同批次或是相近原料加工时的参数设定参考。如图1。

图1 参数管理工作流程图

2.2 参数管理工作开展基础

为使以上参数管理流程能够顺畅运转,首先要对所有参数进行分类,提高参数维护、分析、研究的针对性;其次要针对每个配方模块建立参数调控基准,作为每个加工批次加工前初始参数设定的依据,并将其作为分析、优化的基础对象;再次要梳理目前操作人员参数调整方式,并将其格式化、条理化,形成标准化操作方式;最后还应形成与该模式相配套适应的工艺巡检清单,以确保参数管理得到严格执行。

①为提高参数管理针对性,在庞杂的参数中甄别需要花费精力进行管理、分析的参数,需要对各个工段参数进行梳理,常规一般按照参数的工艺重要性以及对质量的影响大小进行分类,本项目为便于操作,直接依据操作经验确定最初的参数分类标准,将每个加工批次都需要重新设定的参数,以及加工过程中需要频繁调整的参数直接划分为关键参数;将一旦设定好以后不需要经常调整,但需定期复核、检查的参数划分为重要参数;其余为一般参数。

②参数调控基准是每个加工批次加工前初始参数设定的依据,同时也是工艺分析基础和优化对象。参数管理需要针对模块建立参数调控基准,在起始阶段,以对应模块历史加工参数为依据,建立关键参数调控基准,参数管理开展过程中根据每次加工情况,开展工艺分析,逐步优化调控基准,最终目标是通过机器学习建模,用模型辅助确定或直接计算确定参数调控基准。加工前,工艺管理人员结合原烟来料情况,以对应模块参数调控基准为基础,确定预设参数;加工过程根据实际质量情况对参数进行调整,确定实际执行参数;加工结束后根据工艺质量分析,优化该模块参数调控基准。

③生产过程中参数调整要严格按照操作规程执行,操作规程是统一各班组操作方式、规范操作动作的工艺管理依据,同时也是工艺分析、优化的基本对象。其中操作规程的重点是明确生产正常运行状态下的参数调整方法。在设备运行稳定、流量稳定情况下,因来料波动或环境温湿度变化等会引起质量波动,要统一质量波动处理方式,针对不同质量波动情况,明确调整哪些参数、调整的先后次序、调整幅度、频次等,形成模式化的操作方式。

④随着参数管理工作的开展,会逐步减少、甚至杜绝生产过程中非必要的参数调整动作,参数管理本身不鼓励对参数进行频繁调整,操作工除按照操作规程进行参数调整外,其工作任务重点会逐步转变为工段巡检,通过确保本工段生产状态持续稳定来保障产品质量的稳定。工艺巡检清单需明确工艺管理人员和操作人员各自巡检任务及巡检任务执行频次,工艺员重点对下发的关键参数执行情况进行巡检,操作工重点对本工段设备运行情况、质量情况进行巡检。

3 参数管理实践

3.1 实施阶段划分

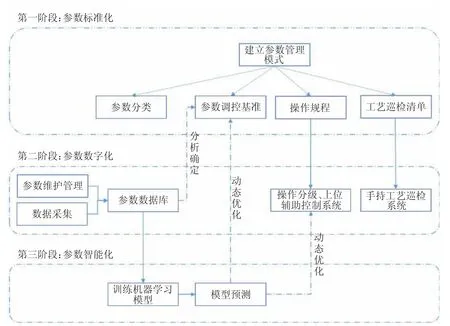

参数管理的实施大致分为三个阶段:第一阶段是参数标准化,具体工作是建立标准化的参数管理工作模式及工作流程,建立参数管理的工作基础,为参数的收集、维护、设定、分析、优化等搭建框架;第二阶段是参数数字化,围绕参数管理工作基础,建立参数数据库、建立参数管理维护系统、完成控制系统操作分级改造、完成上位辅助控制改造,提高参数管理工作效率、挖掘过程数据价值;第三阶段是参数智能化,以第二阶段参数数据库作为建模数据准备,建立机器学习模型,利用非线性数据驱动模型对数据进行拟合建模,并从中找出最能表达这批数据内部规律的模型,模型足够成熟后,直接把优化结果作为执行数据发送到上位机,进行控制。如图2。

图2 参数管理实施阶段划分图

3.2 参数管理标准化阶段

第一阶段关键任务是建立标准化的参数管理模式,首先以经验为基础完成参数分类、确立参数调控基准、梳理操作规程、建立工艺巡检清单,并按照参数管理流程,开展原料评估、参数预设、参数下发、参数调整、参数分析及优化等一系列工作,保障参数全过程处于工艺受控状态。

3.3 参数管理数字化阶段

第二阶段工作是在第一阶段工作基础上,对参数管理模式的数字化升级。用信息化手段辅助完成参数管理,解决参数管理过程中数据采集、记录,信息传递等需求,并对控制系统进行改造以适应参数管理模式,本阶段核心内容是建立参数数据库,另外对上位控制系统进行一定改造,以便更适应于参数管理需要。

3.3.1参数数据库

目前复烤厂大部分中控系统具备简单的参数记录功能,但是都没有跟质量信息、原料信息、环境参数等建立关联关系,单纯从历史参数出发,无法简单鉴别参数的优劣,无法有效开展相关分析工作,更无法作为机器学习数据基础。因此,需按照一定的采集规则、数据清洗规则及关联规则,围绕每个批次采集原料、参数、环境、质量、能耗等信息,建立参数数据库。数据库数据一方面为工艺人员开展工艺质量分析提供方便,另一方面为第三阶段建模做数据准备。①参数数据维护管理包括生产前批次信息、配方信息、原料信息的维护录入,包括参数分类维护管理,生产过程参数下发、参数上传、批次结束后数据归档和数据导出,以及数据可视化呈现。②参数及相关数据采集包括对生产线设备参数、工艺参数、质量参数、环境数据的采集,包括关联系统,如:质量系统、生产管理系统的数据采集,采用Java 微服务框架(Java Spring Cloud+Spring Boot)提供各种数据接口服务[12],包括数据采集、清洗、关联规则的建立;工艺历史参数的采集从西门子上位机控制系统SIMATIC WinCC(Windows Control Center)历史数据库中收集;工艺实时参数则利用C# 直接与西门子PLC(programmable logic controller,可编程逻辑控制器)通讯后实时获取。

3.3.2参数管理适应性改造

①结合参数管理流程,将工控系统操作界面分为三级操作界面,一级操作界面为操作人员界面,仅显示加工过程中允许操作人员做调整的参数,且仅允许在一定范围内调整;二级操作界面为工艺员界面,显示所有关键参数,由工艺员操作调整,超出规定范围的调整需记录调整原因;三级操作界面为系统管理员界面,可调整所有参数。

②将第一阶段梳理形成的操作规程部分转化为条件判断语句,用程序语言写入上位控制系统,根据不同的情况执行不同的流程,辅助操作。上位辅助控制类似于专家系统[13],但仅限于操作规程中操作频次较高,且模式化程度高、流程相对固化的操作单元,是一个有限专家系统,但能够较大程度减轻操作人员劳动强度,一方面提高操作标准化程度,另一方面在上位系统辅助下提高生产线自动化水平。

③按照工艺管理方案,自动下发巡检任务至工艺员、操作人员手持终端,工艺员、操作人员持终端至巡检点开展巡检工作,完成运行状况及问题处理记录,必要时通过终端补充影像资料。

3.4 数智能化阶段

工艺数据和质量数据采集后,存储到参数数据库,根据校验规则,去除无效数据,用Python 加载数据,以集成学习方式训练模型[14],采用多种算法(最小二乘、梯度下降、朴素贝叶斯、决策树分类、k 邻近等)训练,并比较各算法效果,选出最优模型。通过模型对当前工艺数据的质量结果进行预测,记下预测值和真实值。不断迭代以上过程,优化模型,待错误率降低到一定数值后,将模型优化值作为推荐值提供给上位机程序。初期模型给出的优化结果只作为建议反馈到上位机控制系统,最终的调整决策还是交由操作人员。后期模型足够成熟后,则直接把优化结果作为执行数据发送到上位机参与控制。如图3。

图3 机器学习开发流程图

合适的过程工艺参数,能够有效保证烟叶质量。针对来料特性不同的烟叶,可通过查询参数配方库,将参数调控基准写入上机位系统,指导工艺流程生产,降低了烟叶加工机器对人工的依赖,提高了生产效率。考虑到机理模型建立困难,本文使用深度学习来建立工艺参数与烟叶质量的关系,再采用优化算法对不同来料范围内的工艺参数进行寻优。在参数调控的基准上,利用建立好的正向与逆向预测模型实时设定工艺参数的值,避免了PID 反馈调节滞后的现象。由模型正向和逆向预测效果图以及均方误差可知,预测值与实际值误差较小,能够用来指导烟叶复烤生产。以下将详细介绍正向预测模型与逆向预测模型。

3.4.1正向预测

正向预测即使用生产中的参数来预测本次生产的结果,并与实际生产结果进行对比,不断修正模型最终达到预测生产结果的目的。用来实时监管生产过程,防止生产过程中因人工失误导致生产结果无法达标。在构建模型时,选用生产历史记录来进行模型训练,选取80%的历史数据来构建模型,20%的历史数据来测试模型。在正向预测的过程中,选用了模型XGboost。复烤预测阶段将历史数据库中的烤机入口含水率、叶片烘烤干燥一到六区热风温度、叶片烘烤入口物料瞬时流量、室内温度、室内湿度、叶片烘烤回潮一到四区温度、叶片烘烤空压压力、叶片烘烤冷却区温度、叶片烘烤底带速度、叶片烘烤冷却区水份、叶片烘烤入口蒸汽压力作为x,烤机出口含水率、烤机出口温度作为y 进行训练预测。得到的均方差为:0.049。预测效果图如图4、图5 所示。

图4 烤机出口含水率的预测和实际对比

图5 烤机出口温度的预测和实际对比

3.4.2反馈调优(寻找最优生产参数组合)

反馈调优在正向预测的基础之上,工厂指定一个(或多个)想要达到的质量指标,在客观条件限制下,求各项相关的工艺参数应该怎样设定,才能达到(或最接近)这个质量指标值。举例来说,二润工序后,烟叶的最合适含水率应该为20%±1%,温度应该为60±5℃。假设希望烟叶含水率为20%,温度为60℃,在客观条件(温湿度)及烟叶自然属性(等级、品种、产地等)已知的情况下,通过反馈调优运算,求得二润涉及到多个工艺参数应该怎样设置,才能达到(最接近)的预期值。这个问题可抽象理解为数学上的NP 问题,以要解决的二润最佳工艺参数组合问题为例,给定一个组合例如(10,10,10,……,10),把这些数据代入找出的正向预测模型F(x)→y,很容易就能验证它们的结果是不是预期的20%含水率。但二润阶段相关的参数有20多个,即使每个参数只有10 种可能取值,最终的组合也是个天文数字,无法在有限时间内计算出结果,可通过近邻法、插入法、模拟退火算法、遗传算法、粒子群算法解决。这些算法各有特点,其中遗传算法较为成熟,也是本文采取的算法。

遗传算法的程序逻辑按如下步骤来运行:

①按每个参数的取值范围,随机生成第一代种群。②在种群中筛选,采用轮盘赌算法,以正向预测中的F(x)得出的y 值和预期的目标值的差值作为判断条件,优先选择那些差值最小的组合,作为下一代的遗传候选组合。③在遗传候选组合中采用基因交换(基因遗传),再加上一定概率下的基因变异,生成新的种群。④重复2~3 两个步骤,预先设定函数值(即F(x))和预期值的差值阈值,当检测到小于阈值的组合时终止循环,或者循环到指定的n 代(譬如300 代)后终止循环,从历代循环过程中的候选遗传组合中找寻最佳。需要注意的是,针对不可调控的值,譬如说加工现场的温度、湿度,本文将其设为固定参数,直接代入计算,最终得出的最优参数组合,是在当前客观条件下的最优组合。

4 总结

本文针对目前国内复烤工艺参数现状,提出了一种参数管理模式,实现了从原料评估到参数分析及优化的全流程管理,显著提升了制造数据资源的管理水平,并通过实施标准化、数字化到智能化的方法路径,逐步提高了复烤的参数化水平。有效提高了工艺质量,减少了个人经验对加工过程的影响,实现了工艺的专业化和操作的标准化。然而,尽管参数管理模式运行顺畅,数字建模方面仍处于初级阶段,模型的质量预测准确性有待提升。未来的研究方向包括充实数据库、强化模型训练和调试,以及尝试多种建模方式,推动复烤智能化的实现。