基于Dijkstra 算法的搬运车省时路径规划研究

2024-05-13闫恩雪YANEnxue张石强ZHANGShiqiang

闫恩雪 YAN En-xue;张石强 ZHANG Shi-qiang

(河北工程大学,邯郸 056038)

0 引言

随着现代工业技术的不断提高,越多越多的企业车间使用智能搬运车,智能搬运车在很多领域都得到了认可,目前国内外都在扩展使用智能搬运车。智能搬运车一般多用于制造业、物流仓储等行业,代替人工进行高体力劳动,随着国家对工业化、智能化的重视,智能搬运车行业逐渐壮大起来。在多数发达国家,智能搬运车的应用更为广泛,自引进智能搬运车后,不仅车间的安全性提高,而且工作效率也大大提高,如今智能搬运车正在向更多行业进行迈进。

智能搬运车被使用和认可的同时,如何更高效的利用智能搬运车成为了大家的关注点。智能搬运车的高效使用与其行驶路径息息相关,一条好的行驶路径不仅路程最短,还要行驶时间更节省,这样以来既省电又省时,大大提高工作效率。路径规划是当今的一个研究重点,经典的路径规划算法有:Dijkstra 算法、蚁群算法、遗传算法、A*算法等。在这些路径规划算法中,仅有Dijkstra 算法能够稳定地实现全局最优路径的搜索,而其它算法都有可能因为陷入局部最优而搜索出次优路径,因此本文选择Dijkstra算法进行研究,对Dijkstra 算法进行改进,保留既短又省时的路径,提高工作效率,降低工作成本。

1 Dijkstra 算法概述

1.1 Dijkstra 算法介绍

Dijkstra 算法是当今最短路径的经典算法之一,是荷兰计算机科学家狄克斯特拉在1959 年提出的“贪心算法”模式,是解决有权图的最短路径问题的方法。按照路径递增次序产生算法,算法复杂度为n2,通过以某个顶点作为起点向其他所有点扩展,把他们之间的距离保存下来,再筛选出各两点之间的最短距离,作为最终的最短路径。Dijkstra 算法具有适用广、不存在负权边的特点,有效计算有向图的最短路径问题。

Dijkstra 算法具体步骤如下:

步骤一:初始化。初始集合S 中只有S0点,剩余节点都在U 集合,从S0向各点延伸,与S0相邻的点之间的距离为s,标记为临时标号T=s,与S0不相邻的点,标记为T=+∞。

步骤二:在集合U 中,同一节点经对比所有T 标号中选择最小值标记为永久标号P,此时P 标号的来源即为一条最短路径。

步骤三:将P 标号从U 集合转移到S 集合。

步骤四:重复步骤二和步骤三,至所有节点都转移到S 集合时运算结束。

1.2 改进Dijkstra 算法

传统Dijkstra 算法最终只保留一条最短路径,而在计算的过程中可能会出现多个最优解,就有可能出现被筛除掉的路线是最多因素影响下最佳的路线。本文对Dijkstra算法进行改进,在路线规划时,将所有搜索到的最短节点不进行选择,都保留下来。再从这些节点搜索所用时间最短的路径,改进算法是考虑了相同路程长度时,由于拐弯时减速-拐弯-加速的过程导致的时间不同,改进单纯的最短路径,得到高效低成本的方案。

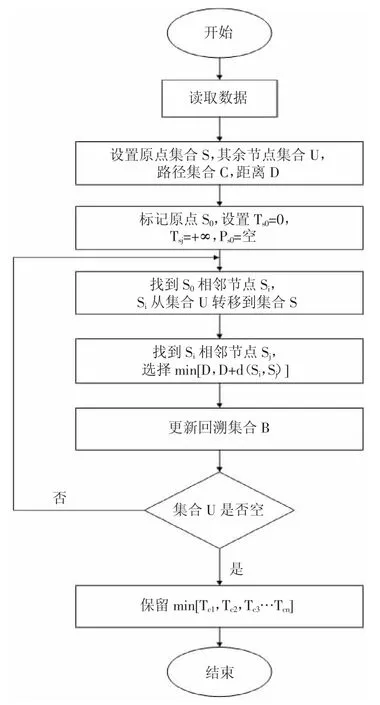

改进Dijkstra 算法具体步骤如下:

步骤一:初始化。设置初始集合S 与其余节点集合U,找到与S0点相邻距离最短的节点Si,将Si节点从集合U转移到集合S。其余集合U 中与S0不相邻的点,标记为T=+∞。

步骤二:从Si出发,在集合U 中寻找相邻节点Sj,同一节点经对比所有T 标号中选择最小值标记为永久标号P,同时将Si节点放入前驱节点集合B 中,此时保留P 标号的来源即为一条最短路径,放入最短路径集合C 中。

步骤三:将P 标号从U 集合转移到S 集合。

步骤四:重复步骤二和步骤三,至U 集合变为空集时,将保留的不唯一的最短路径分别计算其运行时间。

步骤五:对最短路径集合C 进行时间计算,并筛选保留运作耗时最少的路径为最优路径,计算结束。具体步骤如图1。

图1 改进Dijkstra 算法流程图

2 E 公司生产车间省时路径规划案例分析

E 公司是一家微波炉制造商,其生产车间采用柔性生产线,由于产品的组成重量大、体积大、易磕碰,为了在生产过程中搬运更方便安全,生产车间引进了智能搬运车。现为了使智能搬运车运行效率更高,将对E 公司生产车间的智能搬运车的行驶路线进行更新。

2.1 电子地图建模

地图建模通常有三种:栅格图法、可视图法、拓扑结构图法。本文的案例E 公司生产车间布局规整,搬运车行驶路程简单,车间内工作台、货物存放等清晰明了,可以看作为矩形。因此栅格图法更适合E 公司生产车间的环境地图建模。

根据E 公司生产车间的实地情况,采用16×16 的栅格计算结果会更精准,将生产车间智能搬运车可行驶的区域用白色表示;将操作台、货物、流水线看做障碍物,用黑色表示。

可行驶区域用0 代表,障碍物区域用1 代表,在MATLAB 中运用公式F={0,1}

输入每个格子的属性;用坐标(x,y)表示每个格子的位置,左下角为(1,1),右上角为(16,16),来表示16×16 的栅格图。其中右下角为生产车间的入口,根据E 公司生产车间的情况,建模地图如图2 所示。

图2 E 公司生产车间栅格图法电子地图

2.2 建立省时路径规划模型

根据E 公司生产车间实地情况,现对生产车间进行路径规划建模前,先进行相关条件假设与相关参数设置。以下求解计算基于该数据进行。

相关条件假设:

①智能搬运车拐弯时是直角原地拐弯,拐弯半径看作为0。

②智能搬运车拐弯时先减速到拐弯速度,进行拐弯,再加速为直线匀速行驶的速度。

③不考虑货物的重量对搬运车的速度影响。

④智能搬运车一趟只送一种货物,完成该任务后再进行下一项任务。

E 公司生产车间智能搬运车的相关参数设置如表1。

表1 智能搬运车相关参数设定

本文在计算最短路径的基础上多加了该路径对应的时间计算,更详细的解释了选择该路径的优点。将一条路径的总时间分为减速运动总时间、加速运动总时间、匀速运动总时间这三个部分计算。

减速运动总时间Ta1:

加速运动总时间Ta2:

其中,减速运动行驶的路程为:

加速运动行驶的路程为:

匀速直线所行驶的路程Lv1:

匀速直线运动总时间Tv1:

将减速运动总时间、加速运动总时间、匀速运动总时间相加的到一条路径的总时间Ttotal:

约束条件为:

优化目标为:

上述公式中i 为需要减速拐弯的节点,j 为拐弯后需要加速的节点,L原始为原来的智能搬运车的行驶路径的长短,T原始为原来的智能搬运车行驶路径所需的时间,使用MATLAB 进行路径及时间的建模,经过计算比较得出更省时、低成本、高效的路径。

2.3 改进算法流程的实施

求解过程使用到MATLAB,将改进的Dijkstra 算法代码输入进行运行求解,得到最终路径最短中的最省时路径。具体步骤如下:

①调查E 公司生产车间的实地情况,设计黑白两色栅格图,黑色代表障碍物,白色代表可通行。

②读取数据,设置初始集合S 与其余节点集合U,找到与起始点S0点相邻距离最短的节点Si,将Si节点从集合U 转移到集合S。

③从Si出发,在集合U 中寻找相邻节点Sj,同时将Si节点放入前驱节点集合B 中,此时保留P 标号的来源即为一条最短路径,放入最短路径集合C 中。将P 标号从U集合转移到S 集合。

④重复③,至U 集合变为空集时,保留所有最短路径。

⑤对最短路径集合C 进行时间计算,并筛选保留运作耗时最少的路径来源为最优路径,计算结束,输出结果。(图3)

图3 改进Dijkstra 算法的重点部分

3 搬运车路径优化前后对比

根据图2,将E 公司生产车间看作为256 个小方格,E公司生产车间共有5 项智能搬运车的运输任务,5 项任务分 别 为:(5,3)→(14,11);(14,11)→(3,15);(3,15)→(14,14);(14,14)→(6,5);(6,5)→(14,6),结合智能搬运车的相关参数,不受其他因素的影响,经过计算优化前后智能搬运车的路径具体信息如表2 所示。

表2 搬运车路径优化前后对比

优化前后对比可以看出,路程长度相等的情况下,也可能出现耗时不同,由于加速减速的过程可能会耗费不必要的时间,因此本次路径优化可以有效减少智能运输车的行驶时间,节省时间可以提高效率。任务一,在优化前路程长为17 米,所耗时间为19.78 秒,优化后路程长为17 米,所耗时间为18.6 秒,节省了1.18 秒;任务二,在优化前路程长为15 米,所耗时间为23 秒,优化后路程长为15 米,所耗时间为17.4 秒,节省了5.6 秒;任务三,在优化前路程长为12 米,所耗时间为14.6 秒,优化后路程长为12 米,所耗时间为13.8 秒,节省了0.8 秒;任务四,在优化前路程长为17 米,所耗时间为19.6 秒,优化后路程长为17 米,所耗时间为18.6 秒,节省了1 秒;任务五,在优化前路程长为13 米,所耗时间为15.4 秒,优化后路程长为9 米,所耗时间为10.8 秒,节省了4.6 秒。优化后的路径在长度的时间上优于优化前的,选择优化后的将更有利于E 公司生产车间的发展。

4 结语

当今制造业发展蓬勃,智能搬运车的使用也在快速普及。工作效率受到多重因素影响,只考虑路程长短已经不能被满足,路径规划中可以选择路程和时间双因素,全面计算更高效的路径方案,为企业实现降本增效。

本文基于改进Dijkstra 算法对E 公司生产车间的智能搬运车的路径进行重新规划,先是对Dijkstra 算法的后续加上了不进行筛选,保留所有最短路径,再对保留的所有路径进行时间计算。由于智能搬运车在行驶的过程中遇到拐弯时会出现变速的情况,进而影响到整体的运行时间,通过将保留的最短路径进行时间计算,可以有效的筛选出既路程短,又耗时少的路径,节省下来的时间可以做更多的工作,以提高整体的工作效率。通过E 公司生产车间的智能搬运车的五个任务线案例,数据清晰的表明了该Dijkstra 改进方法可以实现省时省力的目标,在未来可为企业带来更大的利润。