平台化后大梁共用模具研究

2024-05-13韩海博刘娟娟伍世涛何厚峰上汽通用五菱汽车股份有限公司

文/韩海博,刘娟娟,伍世涛,何厚峰·上汽通用五菱汽车股份有限公司

本文通过研究平台化某CAR 车型和SUV 车型后大梁产品结构,通过分析两种车型后大梁CAE成形性与回弹状态,结合现场实际验证结果,研究了冲压工艺路线、回弹补偿策略、模具共用情况,找到了一个实现共模的方法。结果表明:平台化后大梁可以实现共用模具,不仅降低了模具开发成本及零件生产成本,还提高了生产效率,为平台化共用模具开发提供了参考。

近年汽车市场已进入白热化竞争时代,汽车制造成本也逐年增高,平台化零件生产与零件模具共用成为了缩短新车型研发周期、控制整车开发成本和高质量交付产品的重要手段。而大梁作为汽车整体框架中重要的支撑零部件,是整车开发成本与周期中十分关键的一环。为了更深入降低整车开发成本,现以平台化某CAR 车型和SUV 车型后大梁为例,通过分析两种车型后大梁CAE 成形性与回弹状态,结合现场实际验证结果,研究了冲压工艺路线、回弹补偿策略、模具共用情况,找到了一个实现共模的方法。

案例产品介绍

某CAR 车型与SUV 车型为同平台车型,两种车型后大梁产品信息见表1。CAR 车型与SUV 车型后大梁材质与料厚相同,材质为B280VK-FB-D,料厚为1.6mm;CAR 车型后大梁的外形尺寸为1338mm×271mm×171mm,重量为4.46kg,SUV 车型后大梁的外形尺寸为1228mm×271mm×171mm,重量为4.17kg,SUV 车型后大梁外观尺寸比CAR 车型后大梁外观尺寸在长度上短110mm,在重量上轻0.29kg,其他外形特征基本一致。

表1 产品信息表

产品工艺规划及分析

工艺路线与参数规划

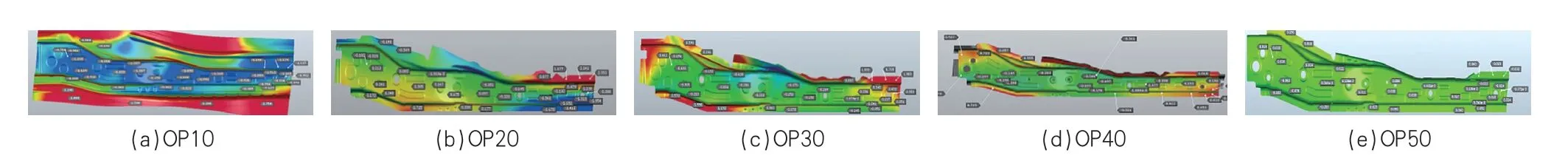

通过对某CAR 车型与SUV 车型后大梁产品数据的分析,除长度上有所差异,其他外形特征基本一致,因此两种车型后大梁工艺方案也可一致。工艺路线可分为七个工序,具体工艺路线规划如图1 所示,OP10 工序为拉延,OP20 工序为切边+冲孔,OP30 工序为翻边+整形,OP40 工序为侧整形,OP50工序为切边+侧切边+冲孔+侧冲孔,OP60 工序为修边冲孔,OP70 为侧修边切边。其中CAR 车型大梁为OP10 到OP50,SUV 车型在CAR 车型基础上增加OP60,OP70。

图1 后大梁工艺路线规划

某CAR 车型与SUV 车型后大梁工艺参数规划见表2,OP10 工序压力机的压力为800t,气垫压力为160t,OP20 工序压力机的压力为200t,OP30 与OP40工序压力机的压力都为400t,OP50工序压力机的压力为300t,CAR 车型后大梁的板料尺寸为1410mm×520mm,SUV 车型后大梁的板料尺寸为1300mm×520mm,其在长度X 方向上比CAR 车型后大梁的板料尺寸短110mm,宽度Y 方向上尺寸大小一致。

表2 工艺参数规划表

成形性分析

零件CAE 分析结果的好坏是判断其成形性能优劣的一个十分重要的依据。利用AutoForm 软件对某CAR 车型与SUV 车型后大梁进行CAE 成形性分析,结果如图2(a)、(b)所示,该工艺方案成形性良好,无开裂和明显起皱风险。由于两种车型大梁小端长短差异,初始分析时SUV 后大梁侧壁起反弧更加严重,为了解决此问题,特采用图2(c)的方案,工艺补充增加反槛,消除反弧风险。

图2 成形性分析结果图

回弹状态分析

由以往项目经验可知目前回弹缺陷是影响大梁成形质量与尺寸精度的主要原因,当回弹数据超过设计所允许的公差值,会对车架总成的焊接工序与装配工序产生影响。后大梁在成形过程中,板料变形可分为三个过程阶段:弹性变形阶段、弹塑性弯曲阶段、立体纯塑性弯曲阶段,其中弹塑性弯曲是产生回弹缺陷的内在原因。

⑴自由状态回弹分析结果。利用AutoForm 软件对某CAR 车型与SUV 车型后大梁进行自由回弹分析,结果如图3、图4 所示,CAR 车型与SUV 车型后大梁在OP10 工序显示为小端扭曲,顶面凹陷1.3mm,OP20 工序小端扭曲,侧壁、法兰回弹1.5mm,OP30工序小端扭曲,侧壁、法兰回弹2.1mm,OP40 工序侧壁、法兰回弹2.4mm,OP50 工序侧壁、法兰回弹3.2mm,全工序自由回弹数值均超出标准±0.5mm的公差范围。

图3 CAR 车型后大梁自由回弹分析图

图4 SUV 车型后大梁自由回弹分析图

⑵回弹补偿策略。在分析解决回弹问题时快速有效且能降低生产成本的方法是回弹补偿,因此要进行回弹补偿,以保证零件尺寸满足生产要求。某CAR车型与SUV 车型后大梁不属于外观件,而且外观特征较复杂,手动回弹补偿工作量大,AutoForm 不仅迭代补偿效率快,且面连续性可以满足分析要求,因此采用AutoForm 进行回弹迭代补偿。为了实现两种车型大梁尺寸精度都达标,回弹补偿思路分为以下四步:

第一步:将修边序主型面回弹补偿到拉延,确保修边后产品主型面放整形序主型面贴合良好,侧壁若有负回弹,拉延需将侧壁打开角度确保侧壁不干涉;

第二步:在第一步完成的结果之上继续确保整形序回弹后放侧整工序主型面贴合良好,侧壁若有负回弹,整形序需将侧壁打开角度确保侧壁不干涉;

第三步:在第二步完成的结果之上将侧整工序的回弹同步补偿到拉延及整形,目标为侧整之后回弹达到±0.5mm,且各序符型贴合较好。

第四步:确认最后一序冲孔之后回弹是否有变化,若有变化在第三步基础之上继续优化。

具体回弹补偿策略如图5 所示,每一步迭代次数控制在三次以内为宜,并且需要利用AutoForm 软件对每一序补偿后在下一工序的符型检查确认,以保证零件尺寸精度及尺寸稳定性满足质量要求。

图5 回弹补偿策略

⑶补偿后回弹分析结果.

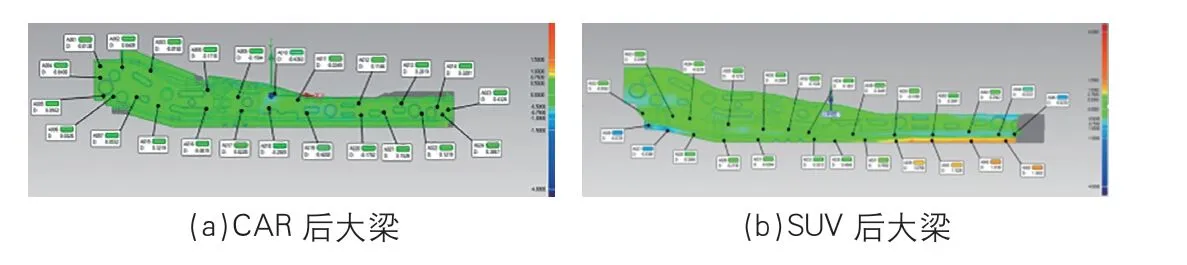

把按照上述回弹补偿方案补偿后的某CAR 车型与SUV 车型后大梁数模重新导入到AutoForm 进行分析,结果如图6、图7 所示,CAR 车型与SUV 车型后大梁在OP10工序与OP20 切边后侧壁及法兰边的自由回弹在1.0mm 以上,OP30 整形后侧壁及法兰边的自由回弹在1.0mm以内,OP40 侧整形与OP50 冲孔侧冲孔后侧壁及法兰边的自由回弹都控制在0.5mm 以内,结果符合标准±0.5mm 的回弹公差范围。

图6 CAR 车型后大梁补偿后自由回弹分析图

图7 SUV 车型后大梁补偿后自由回弹分析图

现场验证

根据以上工艺方案与分析结果,某CAR车型与SUV 车型后大梁现场实物试制结果如图8 与图9 所示,两种车型后大梁各工序试制出件状态效果良好,通过蓝光扫描检测,CAR 车型后大梁各工序尺寸比SUV 车型后大梁各工序尺寸在长度X 方向上长110 mm,宽度Y 方向上尺寸大小一致,其结果与工艺规划一致。

图8 CAR 车型后大梁现场试制实物图

图9 SUV 车型后大梁现场试制实物图

某CAR 车型与SUV 车型后大梁试制现场蓝光扫描结果如图10 所示,CAR 车型后大梁的尺寸合格率为99%,SUV 车型后大梁的尺寸合格率为97%,与CAE 分析结果基本一致,高于尺寸合格率为95%标准,达到了生产验收标准,表明这两种车型后大梁可以实现共用模具。

图10 蓝光扫描结果图

实际收益

经过现场试制结果验证,某CAR 车型与SUV 车型后大梁共用模具方案可行,按照此方案最终收益明细见表3,在不采用共用模具方案的情况下,CAR 车型与SUV 车型后大梁各需5 套模具,换模所需时间都为60min,而采用共用模具方案的情况下,SUV 车型后大梁只需要2 套简易切边模具,减少开发3 套成形模具,降低开发成本,模具换模切换时间每次减少40min,降低生产成本。CAR 车型与SUV 车型后大梁共用模具方案不仅降低了开发与生产成本,缩短了生产周期,而且还为类似零件开发共用模具方案提供了参考。

表3 项目收益明细表

结论

根据工艺分析与现场试制结果,可得到以下结论:⑴平台化某CAR 车型和SUV 车型后大梁在相同工艺路线规划和回弹补偿策略情况下成形性能与回弹状态良好,符合要求。⑵现场试制CAR 车型和SUV车型后大梁尺寸合格率达到了要求,模具可以共用。⑶SUV 车型后大梁端头需要局部切边,分别开发两套简易切边模进行生产切换。⑷平台化某CAR 车型和SUV 车型后大梁实现共用模具,可以减少模具开发成本与零件生产成本。