TC4合金筒形件离子氮化工艺设计模拟仿真

2024-05-12罗烽月

*罗烽月

(中国航空发动机集团有限公司 北京 100089)

α+β 钛合金Ti-6Al-4V(TC4)因其具有低密度、高比强度、耐腐蚀性和生物相容性好等优点,广泛应用于化工、生物医学、航空和汽车等行业[1-2]。然而钛合金硬度低、耐磨性差的问题限制了其进一步的应用[3-4]。

目前主要有离子渗氮[5]、离子注入[6]、等离子喷涂[7]和物理气象沉积[8]等工艺过程简单、渗层组织成分容易控制等优点在国内外被广泛应用。李金龙等[9]应用热丝增强等离子氮化系统对酸洗和未酸洗两种表面的TC4 钛合金进行低温(500 ℃)等离子氮化,并结合扫描电子显微镜、能谱仪等分析了式样的截面形貌、氮势分布,最后应用摩擦磨损测试仪等分析其力学性能,实验发现酸洗复合等离子体预处理能够去除TC4 钛合金表面氧化层、粗化表面,促进含氮固溶体相的形成,从而提高其表面摩擦学性能。沈浩等[10]运用N2气体和NH3气体混合气体以2:1 的比例分别在700 ℃和750C 下等离子渗氮,在NH3的混合物中等离子氮化4 h 后产生了约6.5μm 厚的TiN 化合物层和60μm 的硬化层,能够极大程度地提高钛的氮化效率,通过腐蚀性能检测,钛的腐蚀性能随着TiN 层的形成明显提高。Almeida 等[11]在Ar 和N2气体气氛下,650 ℃的温度下对Ti-6Al-4V 的式样进行4 h 渗氮,发现ε-Ti2 氮化样品上除了α-Ti 和β-Ti 基质相外,还形成了δ-TiN。Hammood 等[12]采用直流辉光离子放电等离子渗氮的方法将氮原子在不同的渗氮时间(5 h、10 h、15 h)中进行渗氮,考察等离子渗氮对Ti-6Al-4V 合金化学侵蚀的影响,研究结果发现,该合金表面形成了Ti2N 和Ti2N3-x层,这将改善模拟体液中化学腐蚀的表面特性。综上所述,目前已有的研究工作主要集中在离子渗氮温度、时间及气压等参数对渗氮层的组织结构及性能影响,但是对于渗氮过程中工艺参数与关键性能之间的联系研究较少。对于金属材料及其零件离子氮化过程采用BP 人工神经网络技术可以使计算机模拟人脑的智能行为,是一种处理函数关系不明显问题的有效办法,可对复杂的非线性过程进行高效、准确的建模。

有限元模拟软件作为一种计算机辅助软件,在流体力学、热力学、结构力学等学科得到了广泛应用,能够分析稳态瞬态的温度场、扩散、应力集中等过程。对于金属材料及其零件离子氮化过程,模拟仿真多集中在单一规则筒型件温度场和薄厚不均匀零件热应力的控制,但对于这种多因素复杂耦合过程,采用单一假设、单一模型难以实现高精度的预测。人工神经网络技术[13]可以使计算机模拟人脑的智能行为,其拥有自学习、自组织、自适应、高容错以及高度非线性描述的能力,是一种处理函数关系不明显问题的有效办法,可对复杂的非线性过程进行高效、准确的建模。BP 神经网络模型是通过大量处理单元构成的一系列的层而组成的,从输入层先将数据集传播到隐含层,经隐含层中的激活函数后,再将输出信息传播给输出层,最终输出结果。训练过程先是从输入层通过激励函数传播到隐含层,最终到输出层。若输出结果未达到期望值,则开始反向传播,将误差信号按照原来的渠道返回,修改各层神经元的权值,通过此过程不断迭代,达到误差允许的范围内。

因此,本文以TC4 钛合金筒型件为研究对象,分别采用面补偿法离子氮化处理技术,运用Comsol、Deform、Ansys 软件对型面补偿的TC4 筒型件离子氮化过程中电流密度、氮离子浓度分布和氮原子扩散分布、温度场、应力场以及应变场进行模拟仿真,将BP人工神经网络技术引入其中,依据模拟仿真与试验结果,构建多层BP 人工神经网络模型,预测TC4 合金筒型件离子氮化过程扩散层厚度的变化趋势。

1.实验方法

实验材料采用TC4 钛合金,化学成分如表1 所示,使用UG 软件绘制了三维模型图并导入Ansys 中,使用软件自行进行整体网格的划分。为了确保模拟过程的精度,使用网格数为52000 的网格进行网格划分,边界条件以及网格划分示意图如图1 所示。

图1 基于形变补偿法的TC4 合金筒型件离子氮化过程数值模拟仿真模型

表1 TC4 合金化学成分

2.实验结果

(1)基于型面补偿法的TC4合金筒形件离子氮化处理模拟仿真

运用Comsol 软件,对温度为800 ℃,气压为300 Pa,保温8 h 条件下氮离子浓度分布过程进行模拟仿真,结果如图2 所示。可以看出TC4 钛合金在基于型面补偿法的氮离子浓度规律为:离子氮化的初始阶段,工件与型面间氮离子浓度较大(图2a),说明型面补偿技术能够显著提高工件的离子氮化效率;随着氮化过程的进行,工件与型面间氮离子浓度逐渐降低,外部空间浓度略有增大(图2b、图2c);离子氮化后期,工件与型面间以及外部的氮离子浓度均下降(图2d),此时进入退氮阶段。

图2 氮离子浓度分布动态过程阶段云图

图3 为运用Deform 软件的内置扩散方程,对温度为800 ℃,气压为300 Pa,保温8 h 条件下离子浓度扩散分布进行模拟仿真结果。可以发现在离子氮化初始阶段,TC4 合金筒型件在基于型面补偿法的离氮离子扩散分布较为均匀,但是氮原子扩散分布较低,氮化效果不佳(图3a、图3b);随着氮化过程的进行,工件氮原子扩散分布逐渐增大,但是分布不均匀,呈现出上部分氮原子分布较大,下半部分较小的规律(图3c、图3d、图3e);随着保温时间的继续增加,工件氮原子扩散逐渐趋于均匀,且氮化效果显著提升(图3f)。根据氮离子扩散结果分析,由氮离子扩散过程可看出,渗氮层厚度可达72μm,但是存在渗层厚度均匀性问题。

图3 TC4 合金离子氮化过程各个阶段氮原子扩散分布云图

通过ANSYS 软件对TC4 合金筒型件基于型面补偿法的离氮离子扩散过程模拟,温度设定在480~820 ℃范围内,压力为300 Pa,保温时间为8 h 条件下的温度场分模拟结果如图4 所示。从图4a~图4e 中可以看出,随着离子氮化过程的进行,TC4 合金筒型件的温度场分布具有如下变化规律:第一,在离子氮化初期温度较低氮分布较为均匀(图4a、图4b);第二,当离子氮化时间延长并逐渐趋于稳定时,温度分布较为均匀,此时的温度为800~900 ℃(图4e),这表明该合金在上述温度区间进行离子氮化能够满足筒型件内外壁温度差较小的要求。

图4 TC4 合金离子氮化过程各阶段温度场分布

(2)TC4合金筒型件离子氮化工艺-硬度的BP人工神经网络预测

采用误差反向传播(BP)神经网络,在TC4 合金筒形件离子氮化过程中,将离子氮化温度T、应变保温时间t、压力P 作为输入层的参数,将硬度值作为输出参数。为了避免在模拟过程中发生数值溢出且让模型更好更快收敛,采用线函数转换方式对数据进行[-1,1]归一化处理,通过该公式将输入输出值映射到(0,1)区间,最终得到的反归一化数据公式为:

式中,X'为归一化后的参数值;Xmin为当前样本数据的最小值;Xmax为当前样本数据的最大值。

对于BP 神经网络内部神经元数量,在隐含层中使用过少的神经元数量会发生欠拟合现象,测试集数据表现结果不佳,对于三层网络,本文选择隐含层中神经元的数量公式为:

式中,n 为含层中神经元的数量;m 为输入层的神经数量;k 为隐含层数;a 为1~10 之间的常数,根据数据集数量本研究a 选择为6,因此确定隐含层神经元数量为8 个。构建的BP 人工神经网络的模型图如图5 所示。

图5 BP 人工神经网络模型

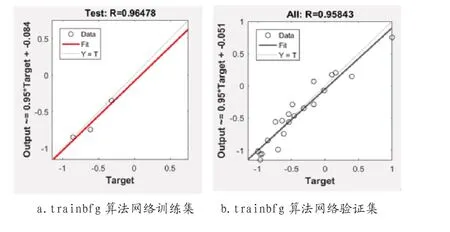

图6 为在trainbfg 和trainscg 算法下网络训练后综合能力的表现。由图6a 中可见trainbfg 算法测试集复相关系数R=0.96478,判断在测试集中各输入参数间具有较强相关性。图6b 为trainbfg 算法的综合能力表现,其复相关系数为R=0.95843,证明其预测能力较强。而trainscg 算法迭代次数较少,图6f为trainscg 算法验证集,从图中可明显看出该算法下验证结果相对trainbfg 算法误差较大。由图6h 测试集中可见复相关系数R=0.81744,证明其预测结果准确度较差,并且在网络训练中各参数相关性较弱,所以该算法有着较弱的应用能力。

图6 两种算法回归能力分析图

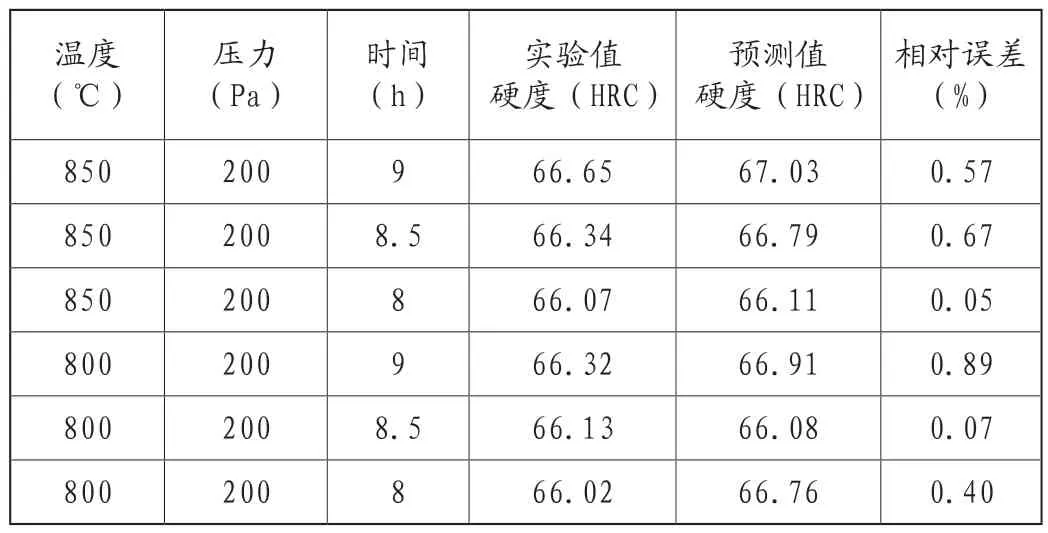

将BP 人工神经网络训练中应用trainbfg 算法下选取的6 组通过反归一化后训练数据集的测试值与预测值比较,如表2 所示。通过对表2 中数据的分析可以发现,其实验值与预测值之间的相对误差在0~10%之间波动,波动范围较小,同时计算得出该算法的平均相对误差为0.44%,平均相对误差较小,预测精度较高。

表2 TC4 合金筒型件离子氮化硬度值的实验值与预测值比较

3.结论

(1)补偿型面法可以保证作动筒内表面的渗层深度,渗层深度为72μm,最佳工艺参数为:温度800 ℃,保温8~9 h。

(2)本项目中所提到的TC4 合金筒型件补偿型面法离子渗氮工艺,预测精度较高,其深层深度、温度场、应变量误差均小于指标要求。