装配整体式剪力墙结构套筒灌浆技术设计及施工研究

2024-05-12张弘

张弘

(贵阳市乌当区住房和城乡建设局,贵阳 550018)

1 引言

预制剪力墙的连接采用半灌浆钢筋套筒, 是装配式建筑设计施工的重要环节, 对于装配式建筑预制剪力墙连接可靠性起决定性作用,是装配式建筑质量控制的重点项目。 高层装配式混凝土结构预制剪力墙钢筋套筒灌浆应用技术的研究,直接关系到装配式建筑的质量。 本文结合实际案例,就装配整体式剪力墙结构套筒灌浆技术设计及施工进行研究。

2 工程概况

贵阳市某建筑工程项目位于观山湖区上枧村, 总建筑面积263 975.59 m2, 其中1#~12#高层安置住宅楼结构类型为装配整体式剪力墙结构,装配式建筑面积132 674.16 m2。建设安置房1 408 套, 其中最高地上层数及建筑高度达到31 层和97.2 m,单体建筑装配率62%。 项目使用的预制混凝土构件:预制剪力墙、预制外墙、预制叠合板、预制楼梯、预制阳台、轻质条板内隔墙。 预制构件的总体积约为18 000 m3,建设工期约250 d,标准层拼装施工计划为6 d,其是贵州省及贵阳市第一座预制装配式地标建筑。

3 装配整体式剪力墙套筒灌浆技术

3.1 工艺特点

3.1.1 良好的力学性能和耐久性

剪力墙套筒具有良好的力学性能和耐久性, 其在工程项目的应用过程中能够承受较大的拉力和应力, 有效抵抗外界环境的侵蚀。 这使得剪力墙套筒在装配式建筑中能够长时间保持稳定的连接状态,为整体结构的安全提供重要保证。 通过向灌浆口注入高强度、高流动性的灌浆材料,能够保证灌浆料充分填满套筒腔体,与预留钢筋紧密结合。 在具体的施工过程中,施工人员仅需要通过简单的操作就能实现精准对接,减少现场焊接,提高施工效率。

3.1.2 预埋沉降观察孔,提高灌浆密实度

预制剪力墙沉降观察孔的设计对于装配整体式剪力墙结构套筒灌浆而言无疑是一项重要的技术创新, 现阶段已经在建筑领域中得到了广泛的应用。 在本工程项目中,观察孔的直径为50 mm,该设计尺寸既能保证观察孔的功能完整,又能有效避免孔径过大或过小带来的问题;孔径标高500 mm,该设计理念使得观察孔位位于一个便于观察和操作的高度, 使得施工人员能够随时检查管浆液的实际情况。

3.1.3 优化灌浆仓室封闭,避免出现灌浆空腔

(1)设计合理的灌浆仓室结构。 在设计过程中,应当充分考虑灌浆材料的流动性,明确灌浆室的尺寸,便于灌浆材料能够顺利流入并填满整个仓室。 (2)使用高质量的灌浆材料。 灌浆仓室封闭过程中,应选用具有良好密封性能的灌浆材料,如密封胶、密封垫等,以保证仓室的密封性。 (3)加强对灌浆过程的监控和管理。 灌浆时,应严格控制灌浆速度、灌浆压力和灌浆量等参数,保证灌浆量能够均匀、充分填满灌浆仓室。

3.2 工艺原理

装配整体式剪力墙套筒灌浆的工艺原理涉及预制构件的制作、安装以及灌浆等的关键步骤。 (1)构件预制:在构件预制阶段,根据装配整体式剪力墙套筒灌浆工艺,需要预留一定的凹槽和孔洞。 这些凹槽和孔洞需要精心设计,保证与后续套筒的安装相匹配。 预留的尺寸应根据所使用的灌浆材料和预期的连接强度进行确定, 过大或者过小的空间均会影响灌浆材料的流动性。 (2)预制构件安装:在施工现场进行预制构件的安装,安装之前对预制构件进行仔细检查,保证其尺寸、形状和质量符合设计要求。 安装时,使用专业的吊装设备和工具,确保构件平稳、准确放置指定位置。 构件安装完成后,对其进行必要的检查和调整,确保其符合设计要求。 (3)灌浆:通过灌浆设备将高强度、高流动性的灌浆材料注入套筒,使灌浆材料能够快速融化,形成一个整体,确保主体结构的安全与稳定。在灌浆过程中,当波纹管上部出浆口流出灌浆材料后,需要进行3~5s 的稳压,这一步骤能够保证灌浆料能够充分填充至灌浆套筒的每一个角落,进而达到预期的密实效果。

3.3 施工工艺流程

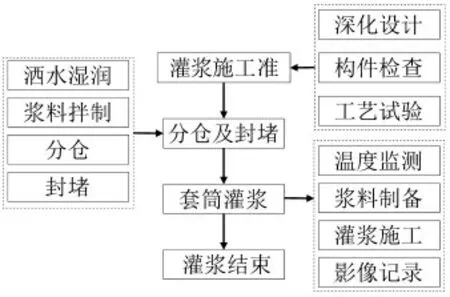

施工工艺流程如图1 所示。

图1 施工工艺流程图

3.4 灌浆施工技术

3.4.1 灌浆前的施工准备

1)在预制外墙构件的深化设计环节,增设沉降观察孔是一个至关重要的环节, 沉降观察孔主要用于检测灌浆的密实情况,保证灌浆质量达到施工组织设计要求。

2)预制构件进入施工现场后,对灌浆筒、灌浆孔、出浆孔以及灌浆观察孔等进行仔细检查, 这些孔是灌浆材料流动和排出的重要通道,其通畅性直接影响着灌浆的质量和效果。 因此,很有必要检查这些孔是否有堵塞或者变形等情况。

3)施工前进行工艺试验是保证灌浆施工质量和效率的关键所在,进行工艺试验的目的是为了验证灌浆料的性能,灌浆设备的可靠性,使其符合JGJ 1—2014《装配式混凝土结构技术规程》中的有关规定[2]。

3.4.2 分仓及封堵

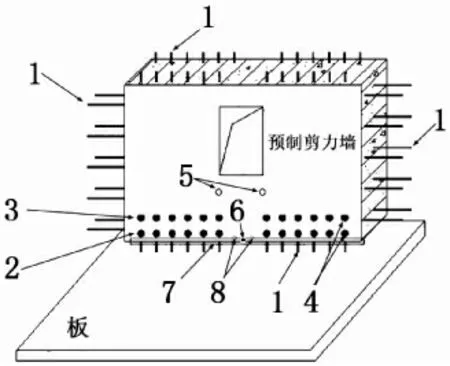

1)分仓及封堵原则:预制构件吊装过程中,为了保证灌浆区的密实度,需要采取一系列的技术措施。 这一过程中,对超长空腔进行隔断分区是最关键的一步。 遵循联通腔不大于1.5 m 的原则,使用座浆料进行隔断,隔离不同灌浆区域,防止灌浆材料在隔断处泄露或溢出,保证灌浆质量。在分仓过程中,分仓位置的选择也是非常重要的环节,为避免对构件结构造成的不良影响,分仓时需要避让套筒,确保套筒在使用时的功能性不受影响。 此外,排气管封堵时机的把握也同样重要,只有当排气管内流出合格的材料后,才能进行封堵。这一步骤能够保证灌浆区内的气体全部排出, 灌浆料充分填充至每一个角落,保证灌浆的密实度。 预制剪力墙大样如图2 所示。

图2 预制剪力墙大样

2)施工流程:清理安装缝→使用高压水枪湿润接触面及构件→搅拌封仓座浆料→设置安装缝高度一致的PVC 管→封堵安装缝→预制墙板底部抹压封仓料成倒角→缓慢抽出PVC管→养护24 h(温度较低时养护时间适当增加)。

3)使用高压水枪湿润是预制构件封仓前的一个重要步骤,其对于保证封仓后灌浆的密实性和构件的整体性具有重要作用。 湿润的目的是为了清除接缝内的油污、杂质和浮渣,为后续的灌浆施工创造有利条件[3]。

4)分仓:对于长度超过1.5 m 的墙体,需要进行分仓操作,这也是保证灌浆质量的关键。 根据施工现场的实际情况,分仓距离应在1.2~1.5 m。不宜过大或者过小。如果分仓距离过小,灌浆时密封舱内的压力就会过大,导致座浆料被挤出;如果分仓距离过大,虽然可以降低密封舱内的压力,但也会影响浆液的密实性。

5)封仓、封堵:使用PVC 管作为封仓料封堵内膜,将PVC管塞入构件与地面水平缝,实现封仓、封堵。 操作过程中,需要使用专用的抹具将灌浆料均匀地填入缝隙内部, 并确保座浆料能够充分填满缝隙。 完成座浆料填塞后,小心抽出 PVC管,避免对构件和地面造成不必要的损伤。

6)座浆料抹成倒角:倒角能够增加座浆料和地面的接触面积,增加二者之间的摩擦力,这种摩擦力在灌浆过程中发挥着重要的作用,能够保证灌浆料稳定保持在预定位置,不易受移动灌浆料的影响。

3.4.3 灌浆

(1)灌浆流程:灌浆料制备→流动度检测→灌浆→堵孔→灌浆密实度检查→补灌。 (2)在装配整体式剪力墙套筒灌浆工艺中,灌浆料配比是保证灌浆质量和结构稳定的关键要素,因此必须严格按照灌浆料厂家提供的说明书中的要求进行配置。 (3)对于灌浆料混合物温度的控制,10~30℃是最理想的范围。 在这个温度范围内,灌浆料的流动性、凝结时间和强度均能够得到较好的平衡。 但是,当施工环境温度低于5℃或者高于30℃时,灌浆料的性能会受到影响,因此需要采用相应的措施控制和调节温度[4]。

4 设计及施工技术创新点

4.1 灌浆仓室封堵时预埋排气孔

预制剪力墙安装完成后, 需使用高强座浆料将预制剪力墙安装缝封堵形成密闭灌浆仓室, 座浆料封堵时如果没有有效办法控制座浆料厚度,容易导致座浆料堵塞钢筋灌浆套筒,影响灌浆质量。 因此,在座浆料封堵时,使用合适管径的PVC管来控制封堵座浆料的厚度是一个有效的措施。 这样可以防止座浆料堵塞钢筋灌浆套筒。 待座浆料初凝后,可以抽出PVC管, 再用座浆料封堵PVC 管洞口。 对于长度>1.5m 预制剪力墙,需在预制剪力墙安装缝中部进行分仓,保证灌浆仓室容积合理,在灌浆料流动范围内灌浆仓室灌浆密实,在进行封仓施工时, 在分仓措施两侧放置合适大小的PVC 管,PVC 管一端位于灌浆仓室中部,一端露出预制剪力墙外部,作为灌浆仓室排气孔,在灌浆施工时,通过此排气孔排除灌浆仓室内空气,保证灌浆区域灌浆密实,此方法可有效提高灌浆质量。

4.2 预制外墙增设排气孔

在初步设计文件中,预制外墙构件无观察孔,考虑到灌浆施工时,全部出浆孔封堵完成后,仓室内剩余空气无法排出,造成部分位置灌浆不足,且灌浆完成后无法观察灌浆质量。 装配式工程设计单位与总包单位、 构件厂对预制外墙构件进行重新优化设计,在预制外墙增设50 cm 高,直径5 cm 的观察孔。 灌浆施工时,待全部出浆孔均出浆封堵完成后,继续灌浆至观察孔开始出浆再停止灌浆, 灌浆完成10~15 min 后通过观察孔(排气孔)查看灌浆料沉降情况确定是否进行补灌(确定补灌方式)。

5 结语

综上所述,装配式建筑以施工周期短、质量要求高以及标准化生产安装等的优势在我国建筑领域得到了迅速的推广和应用,有效降低了我国建筑工程面临的高污染、高耗能、工期长、人工成本高等问题。 目前,装配构件在制作过程中要注重对管理技术的理解和应用,通过合理掌握装配技术要点,保证装配式建筑构件的施工标准,提高工程整体质量。