市政给排水管道施工中防渗漏施工技术研究

2024-05-12陈巍

陈巍

(北京城建二建设工程有限公司,北京 100000)

1 引言

给排水管道常见的连接方式为承插式连接。 这种连接方式虽然安装方便、连接牢固、不容易脱落,但其在长期运行后容易出现脱节、裂隙等问题,导致管道密封性下降,使给排水工程的安全运行出现问题[1]。 同时由于给排水管道往往分布复杂,施工难度较大,容易造成后续的管道渗漏问题。 因此,有必要采取合适的防渗漏技术保证市政给排水管道的长期稳定运行。 此外,由于城市中交通压力较大,且存在大量的建筑设施,传统的施工方法容易对路面造成破坏,给城市交通带来影响。而顶管施工是一种不开挖施工技术, 能在不破坏路面的情况下进行管道施工,减少对交通的干扰。 为了探究市政给排水管道施工中的防渗漏技术, 研究以北京市某市政给排水管道项目为例,通过顶管施工技术和承插接口防渗漏处理的方法,实现给排水管道的防渗漏施工。

2 给排水管道防渗漏施工技术要点

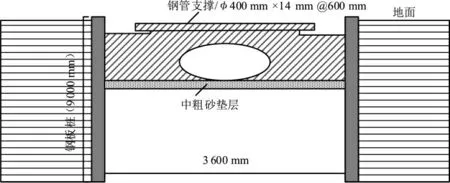

研究选取的市政给排水施工项目全长170 m, 包含接收井和工作井各6 座, 施工设备为DK2 200 土压平衡顶管机,干管及阀门的工作压力均为1.6 MPa,土壤以褐土为主。 工程所用的管道分为两类, 其中,DN1 600 管道的厚度为16 mm,DN1 000 管道的厚度为14 mm,二者的材质均为Q235B。 由于管道的质量对给排水工程的质量具有决定性影响, 因此在施工前,需要对所有管道进行检测,以确定其是否有裂纹、孔洞气泡等缺陷。 此外,由于给排水管道一般埋于地下,受土壤特性和地形沉降的影响,导致其易发生腐蚀等问题[2],为了保证管道的防腐蚀能力,管道外壁的除锈等级需达到Sa 2.5 级,并采用枕木和铁道钢和钢板桩作为靠背。 枕木规格为200 mm×240 mm,呈井字形排列;铁道钢的质量为50 kg,钢板桩厚度为50 mm。 钢板桩示意图如图1 所示。

图1 钢板桩示意图

由图1 可知,钢板桩长9 000 mm,2 根钢板桩之间的间距为3 600 mm,钢板桩的型号为Ⅳ型拉森钢板桩;钢管支撑的尺寸为φ400 mm×14 mm,顶管管桥材质为Q345B。 考虑到防腐蚀要求,钢板桩的表面除锈等级同样需要达到Sa 2.5 级。 此外,考虑到施工地段可能存在未知障碍物,需要在施工前对施工地段进行排查,以保证施工过程不受影响。 考虑到施工现场存在大量各类设备和电缆,为保证施工安全,需要对其进行安装质量检查。 在施工过程中,由于采用的是顶管施工技术,可能会产生顶管压力增大、排水管堵塞、顶管机旋转和井壁破坏等问题, 需要对施工过程进行控制以保证给排水管道的正常工作。 顶管压力增大的问题一般是由未知障碍、减阻介质不足或停顿时间过长造成的,针对该问题,需要及时排查施工地段存在的未知障碍,并及时纠正管道偏移。 此外,还需按照实际情况及时添加减阻介质,合理安排施工流程,以保证施工停顿时间较短[3]。 管道堵塞一般是由泥水冲刷力度不够、泥沙沉积以及排泥泵效力不足导致的,针对该问题,需要在顶管施工结束前对管道进行清洗,并及时更换功率足够的排泥泵。 针对顶管机旋转的问题, 可以通过增加配重和使头刀盘反向旋转的方法解决。 井壁破坏一般是由井壁不垂直或土质过硬造成的,其往往会导致顶进不足,从而引起管道开裂。 针对井壁破坏的问题, 可以通过检查井壁垂直度和处理井壁以提高顶力的方法解决。

在施工过程中, 给排水管道的防渗漏问题是管道施工的重点,由于采用的是顶管施工技术,稍有不慎可能会导致严重的管道渗漏问题。 为了避免管道出现渗漏问题,顶管施工工艺尤为重要。 在顶管施工中,井壁强度不足时,将导致管道开裂,因此,为了保证管道性能,当环梁与井壁的强度达到设计强度的90%以上时,才能开始施工。此外,为了保证井壁的垂直度,降低因连接压力过大导致管道破裂的风险, 需在井壁与千斤顶的连接处添加垫板。

在顶管过程中,还需要及时观察油路压力,以防压力过大造成管道损坏。 当油路压力过大时,需要及时停止施工,待一切检查正常后,方可继续施工。 由于顶管施工的试验压力为2.5 MPa,若压力过大将导致管道开裂,需要通过涂润滑油和注浆等措施降低顶管过程中的摩擦力, 缓解压力过大的问题。 其中,泥浆材料为硅酸盐普通水泥和粉煤灰的混合材料,二者配比为约为6.9∶1。 考虑到施工点的地质特征,顶管速度为12 m/d,施工间歇不超过4.5 h。 在顶管施工过程中,由于障碍、施工技术等问题,往往会出现管道方向偏移的问题。 为了能及时纠正管道的偏移, 在施工过程中应采用经纬仪对管道轴线进行测量,并通过水准仪对高程偏移进行测量。

在工程监测中,监测标准为地下管线沉降不超过10 mm。由于施工结束后需要拔除钢板桩, 为了保证拔除钢板桩时管道受力均匀,需要在拔除时同步进行注浆填充,注浆孔的间距为0.4 m。

在顶管管桥连接时,为保证管桥的连接效果,研究采用灌注桩作为摩擦桩,并进行承台施工。 在进行承台制作时,为保障承台性能,其承受拉应力的弦杆与隔板焊接在一起,焊缝宽度不超过1 cm;腹杆需要进行吊装。

为保证管道承插口处的密封性能, 采用丁晴橡胶O 形密封圈作为密封材料,其耐受温度为-40~120 ℃。 在管口承插之前,需要对管道进行清洁,以保证无细砂、灰尘等杂物。 施工完毕后, 需要对管道进行清淤, 清淤标准为管道内无杂物与积水;并对管道进行试通实验,试验的试插管长度大于3 m,其余参数均与待插管一致。 此外,还需进行功能性水压试验,待验收合格后方能进行回填。

3 防渗漏效果分析

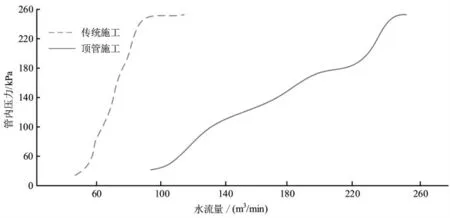

为了验证上述施工方法的管道防渗漏性能, 将其与传统施工方法进行了对比。 研究选取与工程项目材质一致的管道,分别采用传统施工和顶管施工。 试验管道的长度为3 m,直径为300 mm,二者的接口形式和密封方式均相同。 不同压力下两种施工方式的管道水流量如图2 所示。

图2 不同压力下管道的水流量

由图2 可知,管道压力为100 kPa 时,传统施工方法和顶管施工的管道流量分别约为70 m3/min 和140 m3/min;当管道压力增加到180 kPa 时, 两种管道的水流量分别为90 m3/min和200 m3/min;而当管道压力达到260 kPa 时,两种管道的水流量分别为100 m3/min 和240 m3/min。 可见,相较于传统施工方法,顶管施工能承受更大的压力,有效提高了管道的水流量和输水效率,具有更好的防渗漏性能。

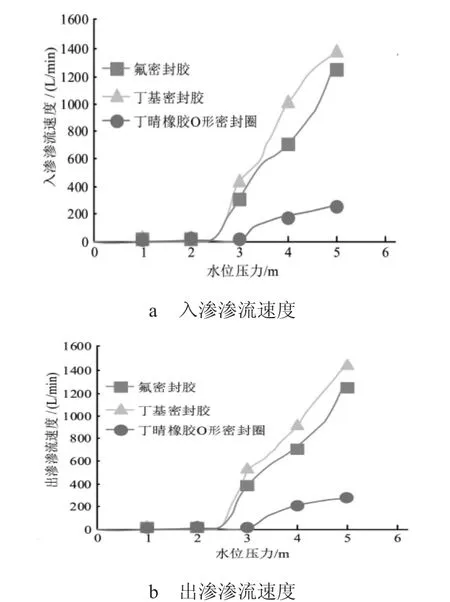

同时为了验证管道承插接口的防渗漏性, 研究采用控制变量法对其进行了测试。 试验分为3 组,3 组的接口密封材料分别为丁基密封胶、氟密封胶和丁晴橡胶O 形密封圈。 试验中通过排水管道渗漏模拟装置对各管道的承插接口进行渗流规律测试,渗流模拟装置分为入渗和出渗两部分,由水箱、水管、阀门、开关和水位计等组成。试验时的水位压力范围为0.5~5 m,压力通过标尺和水位计进行控制;水位压力每间隔0.5 m 做5 组数据,每组数据持续2 min。 管道的渗漏规律如图3 所示。

图3 管道的渗漏规律

由图3a 可知,丁基密封胶、氟密封胶和丁晴橡胶O 形密封圈密封管道在水位压力不超过2.5 m 时,入渗渗流速度均为0 L/min;当水位压力为3 m 时,丁基密封胶、氟密封胶密封管道的渗流速度分别为260 L/min 和410 L/min, 丁晴橡胶O 形密封圈密封管道是渗流速度仍为0 L/min。 当水位压力达到5 m时,3 种管道的渗流速度分别为1 210 L/min、1 360 L/min 和240 L/min。

由图3b 可知,当水位压力不超过2.5 m 时,3 种管道的出渗渗流速度同样均为0, 而当水位压力达到3 m 时,3 种管道的出渗渗流速度分别为400 L/min、500 L/min 和0 L/min;当水位压力达到5 m 时,各管道的渗流速度分别为1 220 L/min、1 540 L/min 和380 L/min。 上述结果表明,丁晴橡胶O 形密封圈相较于其他密封方法,其密封性能更好。

4 结论

本文从施工方法和防渗处理措施入手, 对市政给排水管道的施工要点进行了提炼。 提出通过顶管施工的方法安装市政给排水管道,并对管道接口进行防渗漏处理。 试验结果显示,当管道压力为100 kPa 时,传统方法和顶管施工的管道流量分别约为70 m3/min 和140 m3/min; 而当管道压力达到260 kPa 时,两种管道的水流量分别为100 m3/min 和240 m3/min。可见,顶管施工的管道承压能力更强。针对承插接口的密封性能问题,丁基密封胶、氟密封胶和丁晴橡胶O 形密封圈密封管道在水位压力为3 m 时, 入渗渗流速度分别为260 L/min、410 L/min 和0 L/min,出渗渗流速度分别为400 L/min、500 L/min和0 L/min;当水位压力达到5 m 时,3 种管道的渗流速度分别为1 210 L/min、1360 L/min 和240 L/min, 出渗渗流速度分别为1 220 L/min、1 540 L/min 和380 L/min。由此可知,丁晴橡胶O 形密封圈相较于其他密封方法,其密封性能更好。

上述结果表明, 通过顶管施工并在承插接口处通过丁晴橡胶O 形密封圈对管道进行密封能有效避免管道出现渗漏问题,实现了市政给排水管道的长期稳定运行。