响应面法和人工神经网络对亚临界CO2 萃取红花籽油的建模与优化

2024-05-12刘国祎郭建章王威强

刘国祎,郭建章,*,陈 星,王威强

(1.青岛科技大学机电工程学院,山东青岛 266061;2.山东大学机械工程学院,山东济南 250061)

红花籽油是一种健康优质的功能性植物油,对人体具有良好的保健作用。红花籽油含有大量的亚油酸,其占比大约为73%~85%,营养价值极高,亚油酸能够有效溶解胆固醇,因此具有软化血管、调节血脂的作用,所以红花籽油还被应用于治疗心血管疾病的药物制备中[1-2]。红花籽油含有丰富的VE、黄酮等多种天然活性物质,在清除人体自由基、人体细胞分裂等方面发挥重要作用,其中黄酮还有预防肿瘤的功效[3-6]。

目前,红花籽油的提取方法多为压榨法[7]、水酶法[8-9]、有机溶剂萃取法[10-11]、超临界CO2萃取法[12-14]、亚临界流体萃取法[15-17]等,且具有各自的缺点。压榨法虽然工艺结构简单,但出油率不高,且挤压产生的高温易使油脂品质降低;水酶法提取过程中易形成乳化液,分离困难,导致蛋白资源浪费且萃取率不高;有机溶剂萃取法和亚临界流体萃取法使用的萃取介质均为有机溶剂,萃取分离过程中可能产生溶剂残留;超临界CO2萃取法通常在高压条件下进行萃取,对设备要求较高,运行能耗大,难以实现大规模工业化生产。

本文使用的亚临界CO2萃取等压分离技术,利用萃取物在亚临界CO2与超临界CO2中的溶解度不同,实现萃取物与萃取溶剂的分离,其工作压力相较于超临界CO2萃取法更低,在萃取分离过程中压力不发生变化,能够减少反复升降压带来的能量损失[18],设计成本和运行成本较低。而且CO2是一种无毒、不易燃、无腐蚀性的溶剂,能较好地保存萃取物的有效成分,萃取温度在30 ℃左右[19-21],保证红花籽油的化学成分不被破坏。

响应面法(response surface methodology,RSM)以及人工神经网络(artificial neural network,ANN)等多种方法可用于萃取过程建模,并能够有效优化萃取过程参数,最大限度地从植物材料中回收植物化学物质[22-23]。BP(back propagation)神经网络是人工神经网络中应用最广泛的模型之一,是一种按误差反向传播训练的多层前馈网络,使网络的实际输出值和期望输出值的均方误差最小[24]。遗传算法(Genetic Algorithm,GA)是一种以达尔文的遗传进化理论为基础,通过选择、突变、交叉等遗传操作来寻优的算法[25]。人工神经网络和遗传算法耦合(ANN-GA)优化种子油萃取条件的研究越来越受到广大学者的关注,但是在国内,比较RSM 和ANN-GA 两种优化方法的研究较少。

本文旨在寻找有效建模方法以预测亚临界CO2萃取红花籽油的萃取率,推动红花籽油萃取分离技术的创新发展。以萃取率为评价指标,萃取压力、分离温度、萃取时间为影响因素,使用RSM 和ANN两种方法对亚临界CO2萃取过程建模,采用RSM和ANN-GA 优化亚临界CO2萃取工艺参数,并对两种优化方法进行比较,为后续大规模工业化生产奠定基础。

1 材料及方法

1.1 材料与设备

带壳红花籽 产自新疆;二氧化碳 纯度约99%,青岛润通达气体有限公司。

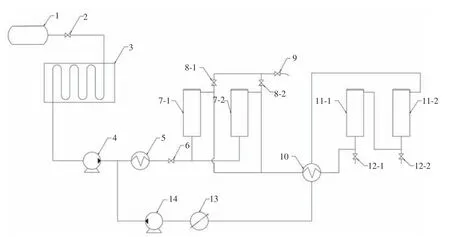

I-2000 数字电子秤 深圳市帝衡电子有限公司;MM-DC21 食品加工器 长虹美菱股份有限公司;多态CO2连续等变压萃取分离设备,为王威强教授团队创新设计[18],具有超临界CO2萃取降压分离、亚临界CO2萃取等压超临界态分离、亚临界CO2萃取降压分离三种工作模式,实验装置简图如图1 所示。

图1 多态CO2 连续等变压萃取分离设备简图Fig.1 Diagram of equipment for continuous constant pressure extraction and separation of polymorphic CO2

1.2 实验方法

1.2.1 多态CO2连续等变压萃取分离设备原理 本次实验采用亚临界CO2萃取等压超临界态分离的工艺,通过加压泵对整个系统增压至实验压力,并通过循环泵保证整个萃取分离过程系统压力稳定;通过恒温器及恒温水浴设备,使萃取釜温度稳定在30±1 ℃范围内,分离釜依靠电加热装置使分离温度恒定,通过温度变化实现等压条件下亚临界CO2到超临界CO2的转换,由于相同压力下红花籽油在超临界CO2中的溶解度较小,从而实现亚临界CO2萃取等压超临界态分离。

1.2.2 红花籽油制备流程 将带壳红花籽粉碎成红花籽粉,过16 目筛网,分别称量300 g 红花籽粉装入两个萃取釜中,通过排空阀将萃取釜内空气排出,开启循环泵、加压泵,待加压到指定压力后关闭加压泵,利用循环泵带动亚临界CO2循环萃取,并通过恒温器稳定萃取温度30 ℃,待温度与压力均达到实验标准,开始计时。萃取完成后,通过分离釜下端卸油阀收集红花籽油。

1.2.3 单因素实验 在萃取压力20 MPa、分离温度60 ℃、萃取时间120 min 的基础上进行单因素实验,分别考察萃取压力(14、17、20、23、26 MPa)、分离温度(50、55、60、65、70 ℃)萃取时间(60、90、120、150、180 min)对红花籽油萃取率的影响。

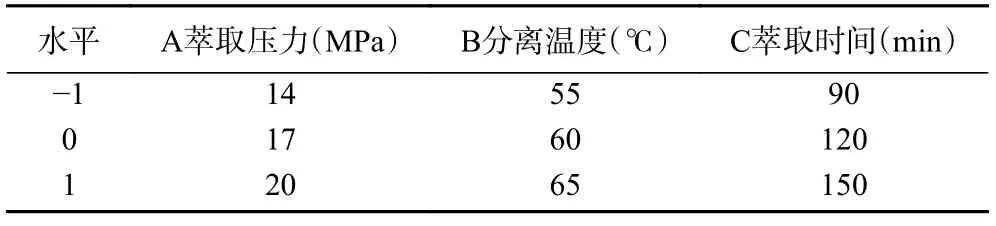

1.2.4 响应面试验设计 在单因素实验的基础上,选用萃取压力(A)、分离温度(B)、萃取时间(C)为响应变量,萃取率为响应值,采用Box-Behnken Design 设计三因素三水平试验,实验因素与水平编码表如表1 所示。

表1 响应面试验因素水平Table 1 Factor levels of response surface experimental

1.2.5 萃取率计算

式中:Y 为红花籽油萃取率,%;m0为萃取前红花籽物料重量,g;m1为萃取后红花籽物料重量,g。

1.2.6 统计分析

1.2.6.1 响应面法分析 应用Design export 8.0.6 对Box-Behnken Design 结果进行响应面分析,得到多元二次方程模型。对该模型进行分析,确定各参数及各参数之间交互作用对萃取率的影响,得到理论的最优萃取条件及最大萃取率。

1.2.6.2 人工神经网络分析 BP 神经网络是一种按照误差逆向传播法训练的多层前反馈神经网络,通过逆向传播不断调整BP 神经网络的权值,最终使BP 神经网络的均方误差(mean square error,MSE)最小[26]。在响应面试验的基础上,通过Matlab R2018b 软件建立BP 神经网络模型,并通过遗传算法求解寻优。

1.2.7 模型验证及比较 分别对RSM 和ANN-GA得到的最佳萃取率条件进行验证,从而判断模型得出的理论结果与实际结果是否一致,并计算相对误差。通过计算决定系数(R2)、平均绝对误差(MAE)、平均绝对百分比误差(MAPE)、均方根误差(RMSE),对RSM 和ANN 建立的模型的性能进行统计比较。用于评价模型的统计学指标如下:

注:n 为实验组数;ye,i为实验值;yp,i为预测值;ye,ave为实验平均值。

1.3 数据处理

采用Design export 8.0.6 软件分别进行响应面试验设计、结果以及显著性分析;Origin 2017 软件用于作图;Matlab R2018b 软件用于人工神经网络构建和分析,以及结合遗传算法的工艺优化。为保证试验的准确性,每个试验进行三次平行试验并用其平均值进行分析运算。

2 结果与分析

2.1 单因素实验

2.1.1 萃取压力对红花籽油萃取率的影响 如图2所示,随着萃取压力的升高,亚临界CO2的密度也会随之增加,使红花籽油在CO2内的溶解度增加,红花籽油萃取率呈上升趋势,在萃取压力达到17 MPa时,红花籽油萃取率达到顶峰,为23.15%。随着萃取压力的不断增加,分离釜内超临界CO2的溶解度增加速率大于亚临界CO2的溶解度增加速率,使红花籽油在亚临界CO2与超临界CO2之中的溶解度之差减小,分离效果变差,导致红花籽油萃取率不断降低。而且,萃取压力的不断增加,也伴随着运行成本和设备损耗的增加。因此,最佳萃取压力选用17 MPa。

图2 各因素对红花籽油萃取率的影响Fig.2 Effects of various factors on the extraction rate of safflower seed oil

2.1.2 分离温度对红花籽油萃取率的影响 如图2所示,随着分离温度的不断升高,红花籽油的萃取率也不断升高,在分离温度达到60 ℃时,红花籽油的萃取率达到最大值23.1%,之后随着分离温度的继续升高,红花籽油的萃取率呈下降趋势。而且,过高的分离温度会使红花籽油的品质下降。因此,最佳分离温度应为60 ℃。

2.1.3 萃取时间对红花籽油萃取率的影响 如图2所示,随着萃取时间的延长,红花籽油萃取率不断升高。这是由于传质程度随着萃取时间增长而且增加,由于短时间萃取的传质程度较低,红花籽油萃取率偏低。在达到最大传质程度之后,由于有效成分的溶出不断减少,其传质动力随之降低,导致红花籽油萃取率的增长趋势降低[19]。因此,考虑设备运行的经济性,最佳萃取时间为120 min。

2.2 响应面优化分析

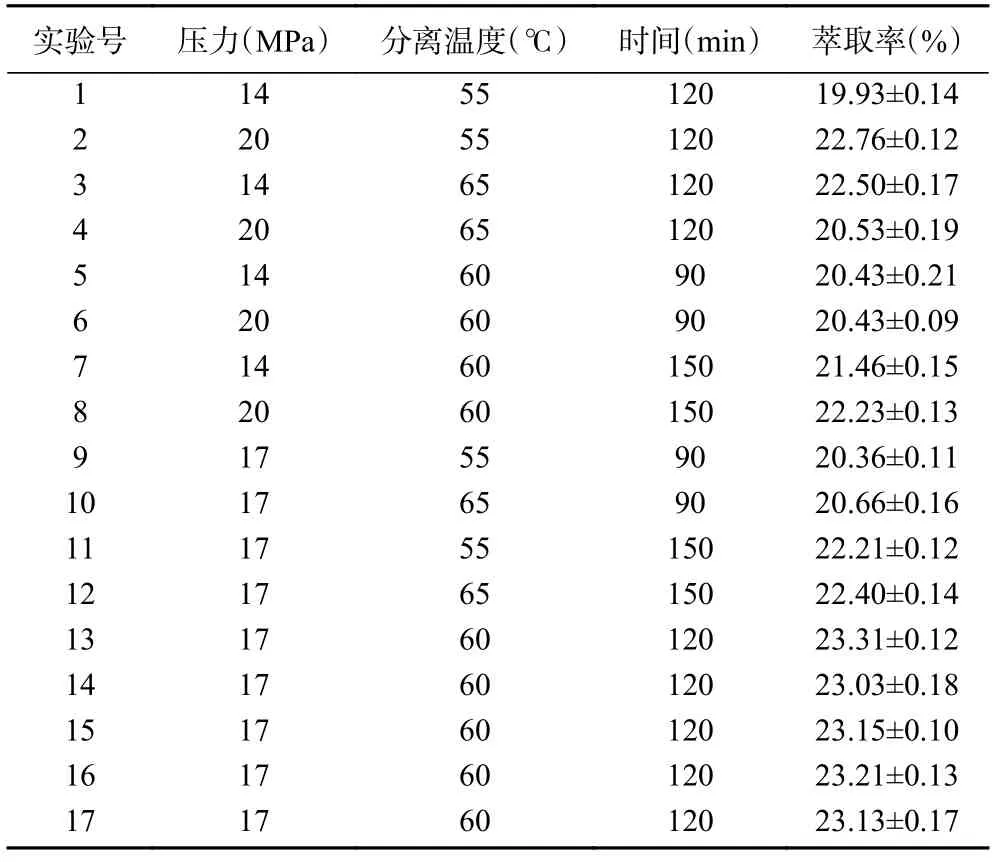

2.2.1 响应面模型建立及显著性分析 响应面试验设计与结果如表2 所示。

表2 响应面试验设计与结果Table 2 Design and results of response surface experimental

对实验结果进行回归分析,将萃取压力(A)、分离温度(B)、萃取时间(C)三个因素回归拟合,得到红花籽油萃取率(Y)的回归方程:

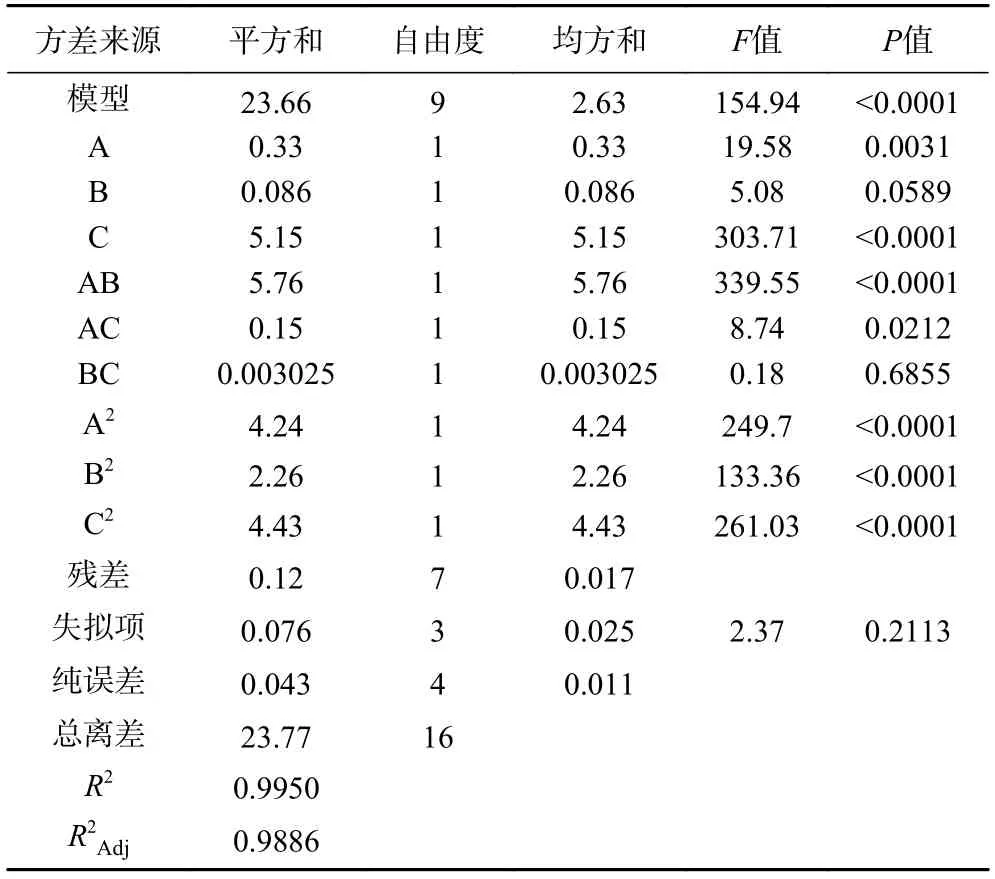

由表3 可知,模型F=154.94,P<0.0001,说明模型验证结果极显著;失拟项P=0.2113>0.05,说明失拟项不显著,表明数学模型与实际实验差异较小,数学模型的拟合程度较高;模型决定系数R2=0.9950,说明模型可以解释响应面中99.50%的变异;模型的修正决定系数R2Adj=0.9886,说明模型的可行性较高。

表3 方差分析Table 3 Analysis of variance

由于因素C 的P<0.0001,因素C 对带壳红花籽油萃取率影响极显著;因素A 的P<0.01,因素A 对红花籽油萃取率影响非常显著;且A、B、C 三因素的F值大小为C>A>B,所以各因素对红花籽油萃取率影响程度大小顺序为萃取时间>萃取压力>分离温度。二次项AB、A2、B2、C2的P<0.0001,表明萃取压力和分离温度间的交互作用对红花籽油萃取率影响极显著,二次项AC 的P<0.05,表明萃取压力和萃取时间的交互作用对红花籽油萃取率影响显著。

2.2.2 响应面交互作用分析 由表3 可知,萃取压力和分离温度之间交互作用极显著,而萃取压力和萃取时间、分离温度和萃取时间之间交互作用较弱。图3 为研究各因素之间交互作用对红花籽油萃取率影响的三维响应面,等高线近似于椭圆形的程度越高,两因素交互作用越显著[27]。其中,萃取压力和分离温度交互的响应曲面等高线图最接近椭圆形,两者的交互作用对红花籽油萃取率影响最大,与上述方差分析结果一致。

图3 各因素交互对红花籽油萃取率影响Fig.3 Effects of interaction of various factors on the extraction rate of safflower seed oil

2.2.3 验证试验结果 通过响应面分析,得到最优工艺条件为:萃取压力17.74 MPa,分离温度59.32 ℃,萃取时间134.03 min,此工艺条件下红花籽油预测萃取率为23.34%。根据实际情况进行验证试验,3 次试验红花籽油萃取率平均值为23.29%±0.17%,与预测值相近,说明该响应面模型较为合理。

2.3 人工神经网络优化分析

2.3.1 BP 神经网络模型构建 利用Matlab R2018b软件对Box-Behnken 试验结果进行BP 神经网络分析,使用17 个数据集的输入、隐藏和输出对人工神经网络进行训练测试和验证。其中输入层包含萃取压力、分离温度、萃取时间共3 个输入神经元,而输出层以萃取率作为输出神经元,隐藏层神经元数选择8 到12 之间。由于当隐藏层神经元数为10 时,相关系数R值最大,所以隐藏层神经元数为10。因此所开发的神经网络模型分别包含输入层、隐藏层和输出层的3 个、10 个和1 个神经元(图4)。

图4 BP 神经网络模型总体结构Fig.4 Overall structure of BP neural network model

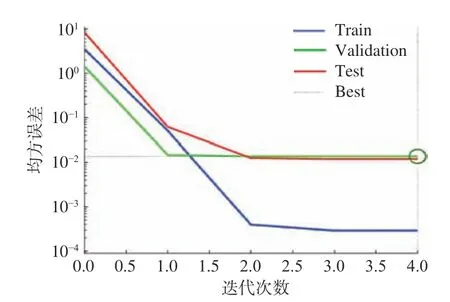

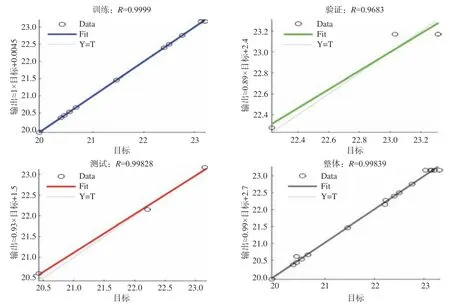

2.3.2 BP 神经网络模型 以Box-Behnken 试验数据作为BP 神经网络的数据集,随机选取70%的数据用于训练,15%用于测试,15%用于验证。其中,用于验证相关系数R值表示BP 神经网络模型与输出结果的拟合度[28],并将Box-Behnken 试验值与模型训练、验证值进行比较。如图5 所示,在迭代次数为4 时,BP 神经网络满足训练结束条件,且验证集的均方误差为0.013712。BP 神经网络模型拟合效果以及相关性系数R值如图6 所示,训练、验证、测试以及整体数据的相关系数R值分别为0.9999、0.9683、0.99828 和0.99839。上述4 种样本的R值均接近1,说明构建的BP 神经网络模型具有良好的拟合能力。综上所述,对于本次的Box-Behnken 实验结果,所构建的BP 人工神经网络模型具有良好的预测性,拟合能力优秀,可用于对亚临界CO2等压萃取红花籽油进行优化。

图5 人工神经网络模型均方误差效果Fig.5 Mean square error effect of artificial neural network model

图6 人工神经网络模型的训练、验证、测试和整体数据集的拟合效果Fig.6 Training,validation,testing,and overall dataset fitting effect of artificial neural network model

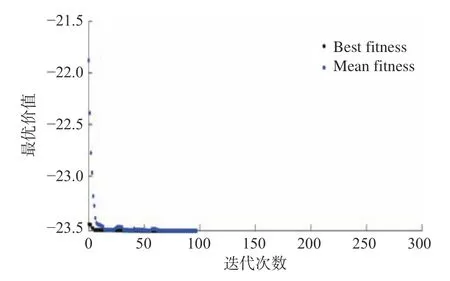

2.3.3 人工神经网络耦合遗传算法寻优 虽然ANN 模型能很好地预测优化条件,但这些模型存在着泛化和预测的局部收敛性问题。因此,通过人工神经网络耦合遗传算法寻优,经过97 次迭代(繁殖)和交叉,产生了最适合的(优化)条件。GA 描述了萃取压力、分离温度和萃取时间的约束条件,优选的工艺参数下限(萃取压力14 MPa,分离温度55 ℃,萃取时间90 min)和上限(萃取压力20 MPa,分离温度65 ℃,萃取时间150 min)。如图7 所示,对97 代进行了分析,从而找到最适合的个体,遗传优化的最佳条件为萃取压力19 MPa,分离温度55.5 ℃,萃取时间135 min,萃取率为23.53%。

图7 遗传算法97 次寻优结果Fig.7 Result of 97 optimization by genetic algorithm

2.4 RSM 与ANN-GA 优化模型及优化参数比较

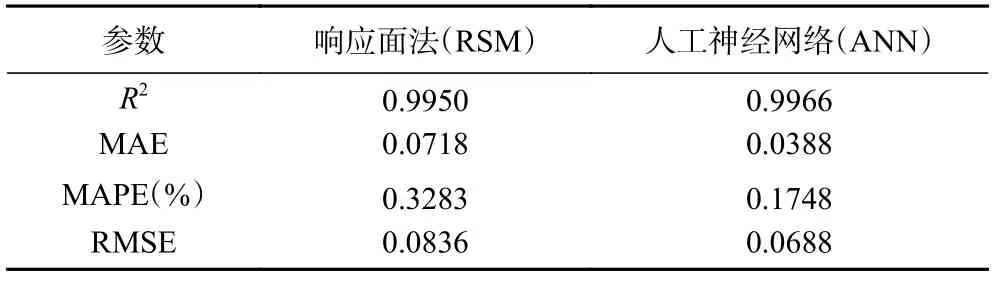

2.4.1 RSM 与ANN-GA 优化模型比较 采用决定系数(R2)、平均绝对误差(MAE)、平均绝对百分比误差(MAPE)和均方根误差(RMSE)值等统计参数对RSM 和ANN 模型的性能进行比较[29],结果见表4。

表4 RSM 与ANN 预测能力比较Table 4 Comparison of RSM and ANN pediction capabilities

由表4 可知,响应面法模型的R2、MAE、MAPE、RMSE 值分别为0.9950、0.0718、0.3283、0.0836,人工神经网络模型的R2、MAE、MAPE、RMSE 值分别为0.9966、0.0388、0.1748、0.0688,说明响应面法和人工神经网络均能较为精确地预测亚临界CO2萃取红花籽油[30]。相对于响应面法,人工神经网络的R2值较高,MAE、MAPE、RMSE 值均低于响应面法,人工神经网络具有较好的拟合能力。从图8 也可看出,人工神经网络的拟合能力较为优秀。

图8 RSM、ANN 模型预测值与实验值比较Fig.8 Comparison between predicted and experimental values of response surface and artificial neural network models

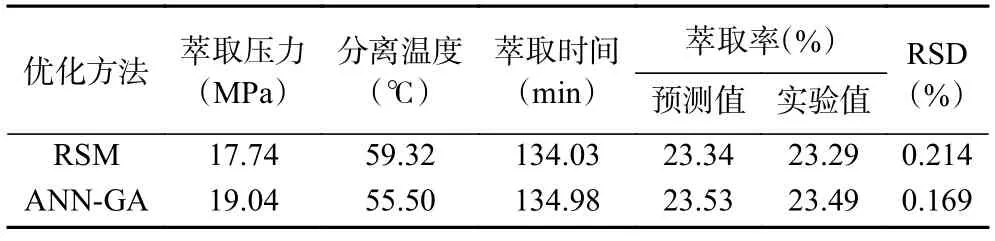

2.4.2 RSM 与ANN-GA 优化参数比较 由表5 可知,RSM 和ANN-GA 两种方法最优条件的预测值与真实值均接近,相对误差较小。虽然人工神经网络耦合遗传算法的预测值与实际值略高于响应面法,但是结果十分相近,这说明两种方法均可用于亚临界CO2萃取红花籽油工艺的优化。

表5 RSM 与ANN-GA 最优条件预测值与实验值比较Table 5 Comparison of the predicted and experimental values for the optimal conditions of RSM and ANN-GA

3 结论

本研究采用RSM 和ANN 两种对亚临界CO2萃取红花籽油经行建模,并采用RSM 和ANN-GA 对萃取条件进行优化。结果表明,相对于RSM 模型,ANN 模型具有较好的预测能力。RSM 预测的最佳萃取条件为萃取压力17.73 MPa、分离温度59.32 ℃、萃取时间134.03 min,预测萃取率为23.34%;ANNGA 预测的最佳萃取条件为萃取压力19.04 MPa、分离温度55.50 ℃、萃取时间134.98 min,预测萃取率为23.53%。经实验验证,两种方法的预测值与实验值基本一致,但ANN-GA 最优条件下的预测值与实验值的相对误差较小,且RSM 与ANN 模型的R2、MAE、MAPE、RMSE 值分别为0.9950、0.0718、0.3283、0.0836 和0.9966、0.0388、0.1748、0.0688,说明在拟合能力方面,ANN 模型较为准确。综上所述,响应面法和人工神经网络均可用于亚临界CO2萃取红花籽油工艺的建模优化,但是在本研究中,人工神经网络更佳。

© The Author(s) 2024.This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by-nc-nd/4.0/).