灯泡贯流式水轮发电机组轴流风机智能控制系统设计

2024-05-12罗显莅周军长施明星

罗显莅,周军长,施明星

(中国东方电气集团东方电机有限公司,四川 德阳 618000)

0 引言

通过调研,目前贯流式水轮发电机组轴流风机具有以下问题:轴承损坏频率高,影响机组长期稳定运行;机组长时间低负荷运行时,风机运行数量多,裕度较大[1];风机启停控制需要到现场操作,及时性不高;风机缺少监测手段,故障风机不能及时预警和切除。

为解决以上问题,亟需开发一套风机智能控制系统,通过在线监测、智能评估、智能调节单元,从而实现机组优化运行的目的。可大幅降低风机的连续运行时间,有效延长风机使用寿命,并实现节能降噪的目的。

1 智能在线监测方案

为定量评估风机运行指标,设置风筒振动传感器和电流传感器,根据振动监测标准DIN ISO 10816-3,设置风机振动阈值,对风机振动大进行报警和停机,以避免风机故障恶化影响发电机组运行安全。

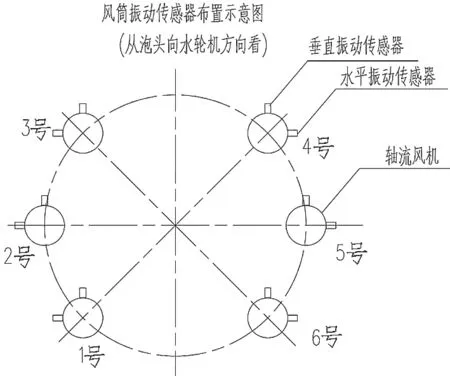

风筒振动:在每台风机风筒上增加振动传感器,+X、+Y 方向各一只,传感器频率响应范围2~1 000 Hz,量程0~30 mm/s。风筒振动传感器布置方案示意图如图1 所示。

图1 风机振动传感器布置方案

电机电流:在每台风机三相电源线中增加电流变送器一只,输出标准信号到采集单元。

2 智能控制系统开发

2.1 硬件架构

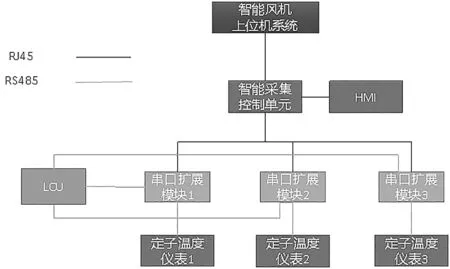

智能控制系统设计了先进的智能控制技术架构,控制硬件基于PLC 的采集及过程控制技术架构设计,保证控制系统的稳定可靠;设计的智能控制柜+上位机架构,包括PLC、AI、DI、DO、24 VDC 电源、继电器、显示屏等硬件,通过工业通信协议对振动、电流及LCU 工况信号进行信号采集。高速数据采集模块,采集风机振动高频信号。取代辅控柜中PLC 模块DO 输出,在智能控制柜PLC 中实现控制逻辑组态,输出每台风机的控制信号,通过继电器扩展驱动电机接触器。系统硬件架构拓扑图如图2。

图2 系统硬件架构拓扑图

2.2 通信架构

设计了一套基于RS485 及以太网的MODBUS通信架构,定子温度信号原接入了LCU(现地监控系统),采用RS485 扩展的方式接入定子温度信号,增加串口扩展功能,对来自定子温度仪表的定子温度信号进行扩展后,再接入LCU 和本系统智能采集控制单元。上位机与下位机均采用稳定可靠的MODBUS TCP 通信架构。智能采集控制单元与智能风机上位机系统通信,进行监测采集数据的上送,以及上位机指令的下发。通信系统拓扑图如图3。

图3 智能风机通信系统拓扑图

2.3 软件开发

软件开发包括上位机软件和下位机软件。上位机软件负责状态监测、人机交互、指令下发、评估分析等功能。下位机软件运行于PLC 控制器中,作为智能采集及风机控制输出逻辑程序,对实时性、可靠性要求很高。下位机与上位机通信,进行监测数据的交互,控制指令的交互。

2.3.1 智能控制逻辑研究

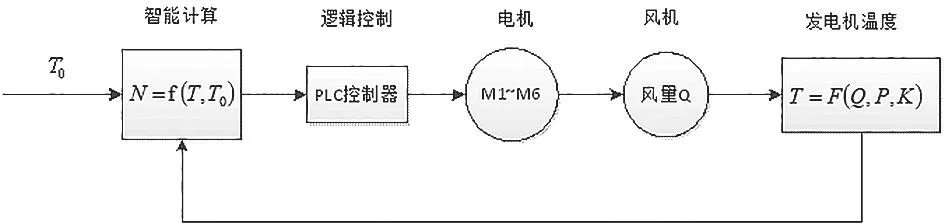

贯流式机组轴流风机具有以下问题:轴承损坏频率高,影响机组长期稳定运行;机组长时间低负荷运行时,风机运行数量多,裕度较大,创新性的提出风机智能运行逻辑。根据定子温度、机组功率调节风机的智能投退,可降低风机的连续运行时间,延长风机寿命,节能降噪。同时,引入主备用风机的概念,主用风机和备用风机定时切换,轮循运行。主用风机一直运行,再根据机组的工况参数,智能调节备用风机的运行数量,控制备用风机的投退。保证机组安全运行的前提下,进行风机的智能调节。智能控制逻辑框图如图4 所示。

图4 智能控制逻辑框图

(1)振动判断及分析

对轴流风机振动信号进行故障分析,我们提出了基于风机振动信号模型来对风机故障的主因进行确认。根据振动理论,振动信号可以表示为一组包含调幅—调频项的余弦函数,振动信号模型可以表示为:

其中,Y(t)为风机的振动信号模型;fr为风机的故障特征频率,Hz;ɑk(t)、bk(t)分别为振动信号模型的调幅、调频函数;Akm、Bkn分别为振动信号模型的调幅、调频系数;c为常数;Φkm、φkn为初始相位,rɑd。

根据风机结构特点,轴流风机转子与叶片直接连接在一起,因此,风机转子故障特征频率与电机转频相关:fr=n/60,风机的电机转速n=2 950 r/min。结合风机振动模型可知,对于风机的振动信号,在傅里叶频谱中,存在一系列频率为kfr的谱线,其中以一倍频分量占主导的振动为转子不平衡故障。通过对电站风机的振动测试频谱分析,发现风机振动值较大,有的风机振动值大于BS ISO 10816-3 标准中规定的4.5 mm/s 要求,并且主要表现为50 Hz 振动也就是一倍转频振动,而且一倍频振动分量占到通频振动值的80%以上,并且多次启动振动再现性好[2]。

基于以上风机的振动的故障分析结论,我们采取风机外壳振动数据进行振动频谱分析,根据行业标准,对风机振动的1X 幅值进行判断,确保风机振动在正常范围内,避免风机异常运行,对发电机组安全构成威胁[3]。

(2)风机投退判断

根据采集获取的发电机定子温度数据,进行智能计算,在保证定子绝缘寿命的前提下,确定风机投入和退出的数量。同时,为保证机组安全运行,设置一定数量的主用风机,一直运行,备用风机根据工况进行投退控制。主用风机与备用风机在15 d 之后,将进行轮换,这样就确保了各台风机的连续运行时间相对均匀。

图5 为发电机温度控制流程图,发电机定子实时温度T与设定的温度参数T0结合控制工况进行逻辑计算,确定当前投入的风机数量N,发送给PLC控制器,PLC 根据设定的程序,判断启动相应的风机M1~M6,产生风量Q,对发电机定子进行冷却,发电机的当前温度由损耗P、冷却风量Q及发电机参数K决定。发电机定子运行温度T将实时不断返回控制器进行逻辑计算。

图5 发电机温度控制流程图

由于灯泡贯流式水轮发电机定子铁心相对较长,励磁损耗较大,这给发电机冷却通风系统带来困难,不可避免会出现局部高温点。本系统根据定子温度高点槽位,精准控制备用风机的投入位置,控制就近的风机优先启动,从而实现更好的通风冷却效果,避免局部散热不均导致的绝缘劣化。图6 为某贯流式机组,根据定子温度测点槽位与对应的1 号~6 号风机位置进行了分区划分。当相应分区温度出现高点,系统将启动相应分区的备用风机,当相应分区备用风机已启动的,将启动相邻分区的备用风机。

图6 某机组定子温度与风机位置分区示意图

2.3.2 上位机软件功能设计

选择C++开发语言,QT 开发环境。QT 是一个跨平台的应用程序和UI 开发框架。使用QT 只需一次性开发应用程序,无须重新编写源代码,便可跨不同桌面和嵌入式操作系统部署这些应用程序。可部署于Windows、Linux 等平台系统。

主要功能如下:

(1)指令下发。通过上位机软件界面,给下位机(智能控制单元PLC)下发每台机组的1 号~6 号风机远方控制指令信号、运行模式选择指令信号等。

(2)上位机界面。包括风机运行状态监控、风机控制状态监控,每台机组6 台风机的电流、振动实时监控值、机组工况信息;远方控制人机界面;超限报警;每台风机累计运行时间、启停次数等展示。

(3)振动FFT 分析、特征值提取,状态评估及故障诊断功能。

(4)通信。与下位机(智能控制单元PLC)通信,进行实时指令下发,并实时读取风机电流、风机振动、功率、定子温度数据。

(5)数据存储、查询。数据存储、历史数据查询、历史趋势查询、数据导出等功能。

(6)存储设计。上位机采用通用数据库存储技术,进行数据存储。实时记录电流、功率、温度信号原始数据。

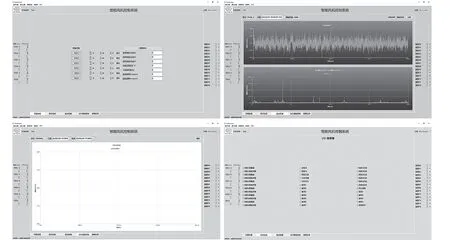

图7 为上位机软件主要的监测、控制、分析界面。

图7 上位机软件主要监测、控制、分析界面

3 应用效果

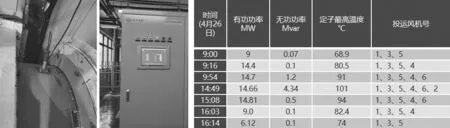

我们研制的贯流式水轮发电机组冷却风机的智能风机调节系统及装置于2022 年4 月成功部署于某贯流电站3 号机组。系统各项监测及分析功能正常运行,在各工况下风机智能投退正常动作,图8 为运行情况及数据记录(6 台风机在不同工况下的投退运行情况)。实施智能运行系统,可大幅降低风机连续运行时间,延长风机寿命,同时大幅降低运行人员的劳动强度。

图8 智能风机调节系统及装置现场运行情况记录

经初步测算,风机智能运行,按照每台风机功率11~22 kW,每年每台机组可节电约24 万~40 万kW·h,经济性更优。

4 结语

灯泡贯流式水轮发电机组轴流风机智能控制系统首次在某贯流式电站进行真机部署、实施,通过对风机振动、电流的监测以及工况信号的接入,采用本智能控制算法,可实现风机的状态评估及智能调节,在确保发电机绝缘寿命的前提下,实现机组的安全、稳定、经济运行。相比其它风机智能控制系统,该系统的优点:实现了基于工况的备用风机精准投退位置的控制,还对风机运行状态进行在线监测和评估,彻底解决了风机故障频发的问题,大幅降低风机的连续运行时间,延长风机寿命,同时节能降噪,实现了发电机组更佳的运行经济性。