基于X射线的煤矸自动分选技术应用实践

2024-05-12张庆贤

张庆贤

(平顶山天安煤业股份有限公司田庄选煤厂,河南 平顶山 467013)

中国平煤神马控股集团(简称“平煤集团”)是我国品种最全的炼焦煤、动力煤生产基地。现有生产矿井23 对,核定能力4 230 万t/a。选煤厂12 座,其中炼焦煤选煤厂7 座,动力煤选煤厂5 座。矸石是平煤集团煤炭生产过程中产生的废弃物,占开采原煤总量的18% 左右。因为平煤集团的大部分矿井建于上世纪50~80 年代,当时采煤机械化程度低、毛煤产量低,而毛煤含矸率也低,所以只需要对毛煤中的粗粒级部分进行人工拣选就可以保证销煤的灰分指标。为此,各矿井都设计了手选环节,对出井毛煤进行筛分(一般按50 mm 筛分),大于50 mm 的块原煤在手选带式输送机上进行人工拣矸和除杂,小于50 mm 的原煤直接作为产品,这种手选方式在大部分矿井被一直沿用下来。到本世纪初,由于煤炭行业的大发展以及国家对煤矿安全工作日益重视,煤炭开采机械化程度逐年提高,毛煤含矸率急剧升高,各矿井手选入料中的矸石含量已经达到90%左右,手选的弊端开始显露出来。人工拣选的缺点是长时间的工作使工人容易疲劳,导致拣选效率下降,其次是人工拣选能力有限,仅为每人每小时0.4 t[1],为增加手选环节的处理能力需要增加拣选工的人数,用工成本也会升高。最重要的是,人工拣选作业的处理能力受物料粒度大小的限制,粒度越细,拣选效率越低,处理能力随之大幅度下降[2]。而平煤集团由于基本实现煤炭综采,矸石粉碎程度较高,增加了人工拣选的难度。上述两个因素导致了各矿井原有的手选环节基本沦为除杂环节,原煤质量难以控制。为解决这个问题,平煤集团各矿井也开展过相应的技术攻关工作,有一个矿井完成了动筛跳汰机排矸的技术改造,效果较好,另一个矿井进行了风选的技术改造,但是针对的是50 mm 以下的原煤进行排矸,原有手选环节还是没有改造,炼焦选煤厂陆续完成三产品重介质旋流器技术改造,选择了块原煤先破碎、后选煤机械排矸的方式,效果基本可以,但是对设备、设施造成了严重磨损,导致排矸成本很高。最关键的是,由于矿井原煤手选排矸效率极低,导致原煤质量不稳定,而这些矸石进入选煤厂后,需要破碎后再排矸,不仅产生了过多的排矸成本,甚至浪费了铁路运力[3]。如果矿井的拣选工作能够实现机械化、自动化,提高拣选效率,那么将大幅度提高矿井的排矸能力,有利于稳原煤的质量。因此,采用煤矸自动分选技术系统替代手选作业后,可以大幅提高矿井原煤的排矸效率,改善原煤质量,减少铁路的无效运输。

1 煤矸自动分选系统结构

智能干选机的分选原理是依据煤、矸矿物颗粒之间成分性质的差异进行在线检测、分析与计算,准确识别煤、矸,通过自动控制系统排除原煤中的矸石,实现煤、矸智能分选。智能选矸系统就是一种替代人工拣选作业的拣矸设备,用放射线成像原理对矸石与煤进行识别,使用机械臂或高压风分离矸石和煤,具体结构如图1所示:

图1 矿用智能煤矸分选系统示意图

该系统由以下部分组成:带式布料系统、智能图形识别系统、智能执行系统、辐射防护系统、电控系统、智能控制系统、温控冷却系统、X 光机、供气系统、振动布料机、自动报警及平台软件系统。

智能干选机首先采用双级振动布料器或单级长振动布料机,实现原煤在皮带机上均分与平铺并与皮带机发生相对静止,原煤到达检测面后被X 光实时成像感知,经高速图像处理器分析、人工智能算法判别后,对煤或矸石完成识别工作,并准确计算移动轨迹,在智能干选机的排料端使用高压空气精准吹落,实现了煤与矸石的分离。

1)带式布料系统

带式布料系统是一条皮带机,运行速度可以在0~3.5 m/s之间调节,如皮带机宽度2.4 m时,其智能干选系统的处理能力可以达到290 t/h。

2)智能图形识别系统

双能X光成像能精准区分原料的构成比例。深度学习+双能R 值算法,信号通过算法处理,消除体积分数和厚度等参数,得到有效原子序数相关的R值,对应确定物料种类。相比于单能成像不具备物质区分能力,双能成像与物质的原子序列相关,与原煤粒径大小无关,具备极佳的识别效果。

3)智能执行系统

智能干选机排料装置采用进口气阀,双排通道均分,响应时间小于1 m/s,气阀间距12 mm,控制更精准。

4)辐射防护系统

关键区域采用高标准8 mm铅板阻止放射线外泄,防护铅板采取360°无死角环绕皮带设计,确保无射线泄漏。

5)电控系统

选用德国进口品牌西门子S7 系列可编程控制器进行电控系统设计,并配备千兆网口接口,可纳入企业现有集中控制系统。

6)智能控制系统

高频电磁阀阵列控制,采用进口产品,FPGA 芯片平台,并行多线程处理架构;内核主频高达886 MHz;千兆以太网通讯。图像采集也选用进口品牌,像素尺寸1.6 mm,高低能(双能)成像,噪声低、图像质量卓越。

7)温控冷却系统

工业级智能空调,可稳定对X光机进行降温,确保24 h无故障运行。

8)X光机

电压为160 kV,功率为800 W;集成高压发生器、X射线管、控制盒电路和散热系统完美替代传统分体式高压发生器系统,更易于维护保养。具有出色的稳定性和高穿透力;标准的RS232 数值通讯,体积小,更易于集成到最终用户端系统中。

9)供气系统

工作压力为0.68~0.78 MPa,用气量为30~60 m3/min,气压、气量稳定,气量补给快(2~5 s)。

10)振动布料机

振动频率可调节,双振幅(电机)系统,使流量更稳定、均匀。

11)自动报警及平台软件系统

软件分为两部分:上位机PC智能识别软件和下位机电控软件。选矸机具备一键启停功能,自动声光报警并记录报警信息。

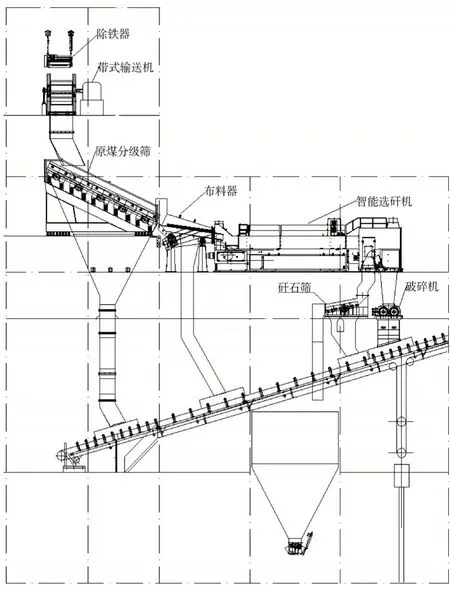

2 煤矸自动分选工艺流程

工艺流程如图2所示,原煤首先进行分级,分级粒度50 mm 或者25 mm,矿井原煤排矸选用50 mm,选煤厂选用25 mm。筛上物是待排矸的块煤,块煤首先进入布料器进行摊平,布料器中间有25 mm的筛孔,可以筛掉一些误配到块煤中的小颗粒。布料器给料到智能干选机后,设备开始进行分选,智能干选机可以选择“打煤”、“打矸”两种方式[4],由于块原煤中的矸石占比在70 %以上,所以从节能角度考虑,智能干选机选择“打煤”方式进行工程设计。选出的煤块被高压风吹到前段的溜槽中,矸石直接落入下方的矸石筛进行筛分,回收小块误配的原煤,筛下物进入原煤皮带,分选出的原煤经过破碎后也进入原煤皮带。

图2 矿用智能选矸工艺流程图

3 改造工程

矿用智能选矸系统首先在两座矿井和一座炼焦煤选煤厂中进行了使用,全部选用了UN24-300 型智能干选机,带宽2.4 m,处理能力290 t/h,工艺布置图如图3所示。

图3 矿用智能选矸系统布置图

在工艺布置方面,煤矸自动分选技术系统比较适合原煤手选系统的技术改造,现有的布置空间完全可以满足设计需要,且智能干选机可以根据现场空间的实际情况进行定制,所以煤矸自动分选技术系统除了具有分选工艺简单的优势,还有工艺布置灵活的优点。

4 应用效果

1)经过试生产后,智能干选机的分选效果良好,无论是分选+50 mm 的物料还是分选+25 mm 的物料,矸石带煤率都小于3%[5]。

2)在可靠性方面,智能干选机在处理粒度+50 mm物料时,其运行状况较好,也很稳定,故障率极低。

处理+25 mm 物料过程中出现了一些问题,但是问题主要集中在附属的给料设备、矸石筛分设备上。原因是分级过程中有误配的煤泥积累在布料器里,形成积煤,不及时清理就导致堵塞问题,从而导致停产事故。另外,滚轴筛不适合25 mm物料的筛分,频繁出现卡轴问题。

5 改进措施

针对试生产过程中存在的问题,把选煤厂智能干选机布料器的筛板更换为盲板,提高工作面的光滑度,利于排料,解决了积煤问题;把滚轴筛更换为直线振动筛,提高设备的可靠性。通过这些改进,25 mm 煤矸自动分选系统也实现了无故障运行。

6 结语

基于X射线的煤矸自动分选技术在中国平煤神马控股集团进行了成功应用,根据现场实际布置情况,通过因地制宜地制定工艺流程,定制设备,改造后排矸系统顺利运行,分选效果达到了设计指标,矸石带煤率小于3%,原煤质量大幅度改善。