2 000吨级大吨位单桩抗拔静载试验技术研究

2024-05-11庾梓豪

张 羽,邓 凡,庾梓豪,陈 卓

(广东省建筑科学研究院集团股份有限公司 广州 510500)

0 引言

抗拔桩是一种常见的桩基础形式,广泛运用于高水位的地下建筑物、输电线路、海洋钻井平台基础中,来抵抗水的浮力或者其他上拉荷载[1-5]。按照桩的成型模式,抗拔桩可以大致分为钻孔灌注抗拔桩、预制钢筋混凝土抗拔桩、砌筑配筋抗拔桩[6]等。

万世明[7]对桥梁的锚桩开展了高达2 000 t 的单桩抗拔静载试验,但其为试验桩,且需提前在桩内预埋4根钢绞线锚柱,难以实用于工程桩的验收试验。

国内如邹东峰、钟冬波[8]的专利提出了一些桩与反力架的新型连接装置,但是对于桩径2 m左右、抗拔极限承载力达2 000 t的大吨位抗拔桩,难以实现钢筋不发生大幅度弯折条件下把60~80 根的长纵筋穿至主梁顶部固定,不能很好满足试验对加载连接装置的技术要求。

基桩自平衡法虽然能实现大吨位单桩抗拔静载试验,但因为其荷载作用位置与桩的实际受力点不同,且还会引起桩身荷载作用位置的混凝土发生严重开裂,目前也只能对试验桩进行检测,用于工程桩验收还未被业界认可。例如刘杰等人[9]利用双荷载箱自平衡法在北京某工程进行了极限抗拔承载力为1 600 t的抗拔静载试验,但试验中先后打开上下荷载箱影响了试验结果等问题未能有效解决。孙志贤[10]对大吨位基桩抗拔静载试验的支墩地基处理技术、控制反力支座荷载对荷载及位移的测量影响量的实施技术等进行探讨。

这些年大吨位抗拔连接装置出现了常采用预埋钢筋与受力锚件焊接的形式,但是焊接工作量大,作业时间长,且对焊接质量要求较高。本文提出了一种方便简捷的大吨位灌注桩新型抗拔试验技术,通过在桩帽内预埋多排高强度螺纹钢筋,反力装置中采用双层钢板与钢梁相互叠加,受力分析和实际工程证明能安全用于大吨位的灌注桩抗拔试验,该技术可为类似抗拔静载试验提供参考。

1 工程概况

1.1 工程地质

本工程拟建物为多层~高层建筑,建筑物的工程重要性等级为一级,地基基础设计等级为甲级,属丙类抗震设防建筑物,各岩土层参数如表1所示。

表1 各岩土层的主要物理力学指标Tab.1 Main Physical and Mechanical Indicators of Each Rock and Soil Layer

1.2 试桩概况

本试桩属于验收试验,桩径1 600 mm,入土桩长43.33 m,受力形式为端承摩擦型桩,设计为抗压兼抗拔桩,单桩竖向抗压承载力特征值20 000 kN,抗拔承载力特征值7 800 kN,采用C40 水下混凝土,主筋为40×40(HRB400),桩端持力层为微风化灰岩。由于在原地面并非在设计标高进行抗拔试验,因而考虑增加检测标高至设计标高空桩段桩侧摩阻力极限值4 500 kN,单桩抗拔静载最大试验荷载=抗拔承载力特征值×2+空桩段桩侧摩阻力极限值=7 800×2+4 500=20 100 kN。

2 试验方案设计

2.1 预埋钢筋计算

根据《混凝土结构设计规范(2015 年版):GB 50010—2010》[11],普通受拉钢筋的基本锚固长度应按式⑴计算:

式中:lab为受拉钢筋的基本锚固长度(mm);fy为普通钢筋的抗拉强度设计值(MPa);ft为混凝土轴心抗拉强度设计值(MPa),当混凝土强度等级高于C60时,按C60取值;d为锚固钢筋的直径(mm)。

锚固钢筋的外形系数如表2所示。

表2 锚固钢筋的外形系数αTab.2 Shape Factors of Anchor Reinforcement α

受拉钢筋的锚固长度应根据锚固条件按式⑵计算且不应小于200 mm:

式中:la为受拉钢筋的锚固长度(mm);ζa为锚固长度修正系数,对普通钢筋按文献[11]第8.3.2 条的规定取用,当多于一项时,可按连乘计算,但不应小于0.6。

经计算,预埋钢筋在桩帽中的锚固长度不应小于1 660 mm。

本试验采用预埋ϕ36 mm 的高强度螺纹钢筋,型号为PSB930,本试验的最大荷载为20 100 kN。综合考虑受力、安装等因素,取钢筋数量为10 根×3 排,钢筋中心间距为170 mm,排间距为650 mm。

2.2 试验场地处理与桩帽制作

换填垫层处理:对桩两侧的场地进行了6.0 m×6.0 m×2.5 m(长×宽×深)区域的换填,自上而下分别为0.3 m 碎石夯实;1.9 m 块石并加碎石级配,分层铺填,逐层压实;0.3 m碎石夯实。

在换填好的垫层上对称倒置一层6.0 m×6.0 m×0.1 m 的C10 素混凝垫层,其上再倒置一层6.0 m×5.8 m×0.4 m 的钢筋混凝土支承板,板内设2 层钢筋网,钢筋规格为ϕ22@200双向。制作桩帽前应将桩身上部浮浆凿除,桩帽尺寸为2.6 m×2.6 m×2.5 m,在桩帽中预埋高强度螺纹钢筋,钢筋锚固深度应满足上文中的计算长度。

2.3 试验反力装置设计、安装

左右支承板上对称放置8 个千斤顶,千斤顶上的反力装置在竖向从下往上依次为:4 根13 m 长的主梁;2层×2块尺寸1 710 mm×1 200 mm×50 mm(长×宽×高)的钢板(记为钢板②);3 块双拼钢梁;2 层×3 块尺寸1 710 mm×600 mm×50 mm(长×宽×高)的钢板(记为钢板①);3 排×10 个垫板。以上各部件由于自身打孔或者空心使预埋高强度螺纹钢筋穿过,最后把螺母插入到各高强度螺纹钢筋里拧紧在垫板表面。最终,装置装配如图1所示。

图1 装配示意图Fig.1 Assembly Diagram

对于不同桩径大小、荷载的同类大吨位抗拔试验,只需按照以上过程调整预埋钢筋类型、根数、间距、钢板等。

3 数值分析

在之前的设计中,主梁上方设计为放置一层钢板,试验时出现了过大的弯曲变形,导致无法继续开展下去,因此提出了双层钢板②叠加双拼钢梁再叠加双层钢板①方案。下面将通过对装置进行有限元分析来分析改进的方案是否合理。

考虑模型过大引起计算时间过长以及精度等因素,分别取部分构件建模分析。

3.1 模型1分析

由于对称性,取一排的垫板、钢板①、双拼钢梁建立模型1,如图2⒜所示。各部件均为Q345钢,材料属性采用弹塑性模型,定义各部件之间法向方向为硬接触,切向方向定义为罚函数性质,根据实际情况输入摩擦系数。设置双拼钢板底部为固定约束,竖向均布荷载施加在垫板与螺母的接触面。

图2 施加荷载与添加边界条件Fig.2 Applying Load and Adding Boundary Conditions

计算得到最大试验荷载下的Mises 应力云图和竖向变形云图如图3⒜、图4⒜所示。

图3 最大荷载下的Mises云图Fig.3 Mises Cloud Map under Maximum Load (MPa)

图4 最大荷载下的竖向变形云图Fig.4 Vertical Deformation Cloud Map under Maximum Load (mm)

从图3⒜、图4⒜可以看出,当试验施加20 100 kN抗拔竖向荷载时,模型1 中部件的最大Mises 应力为331.6 MPa,发生在垫板与螺母的接触面附近,小于345 MPa,未发生屈服,同时,最大竖向位移仅为9.44 mm,因此,模型1处于安全受力使用状态。

3.2 模型2分析

由于对称,取2根主梁和其上的钢板②建立模型2。同上,各部件均为Q345 钢,材料属性采用弹塑性模型,定义各部件之间法向方向为硬接触,切向方向定义为罚函数性质,根据实际情况输入摩擦系数。设置主梁底部为铰接约束,竖向均布荷载施加在钢板②与双拼钢梁的接触面,如图2⒝所示。

计算得到模型2 最大试验荷载下的Mises 应力云图和竖向变形云图如图3⒝、图4⒝所示。

从图3⒝、图4⒝可以得出,当试验施加20 100 kN抗拔竖向荷载时,模型2 中部件的最大Mises 应力为90.7 MPa,小于345 MPa,各部件未发生屈服,同时,最大竖向位移也仅为7.30 mm,因此,模型2 处于安全受力使用状态。

对于不同桩径、最大试验荷载的大吨位抗拔桩可参照以上方法进行设计与分析。

4 现场试验过程及结果

本抗拔试验采用《建筑地基基础检测规范:广东省标准DBJ/T 15-60—2019》[12]。安装过程较之前采用焊接的方法简单方便,节省大量时间和工作量,试验过程中未发生钢筋断裂,钢板、梁弯曲破坏或变形过大等异常情况。在桩头上均匀布置4 个位移传感器,测量各级荷载下桩的上拔位移,如图5、图6所示。

图5 U-δ 曲线Fig.5 U-δ Curve

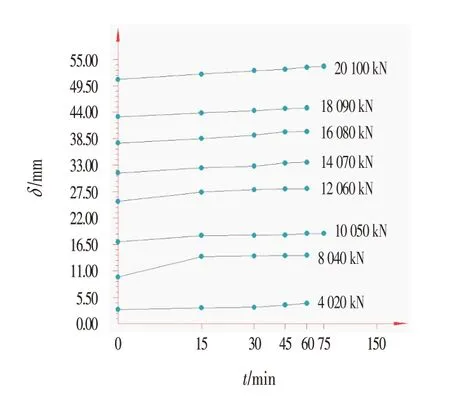

图6 δ-lgt曲线Fig.6 δ-lgt Curve

由图5、图6可知,试验加载到20 100 kN时,总抗拔位移量为53.55 mm,位移量不大,U-δ曲线平缓,无明显陡升段。综合分析,该桩抗拔极限承载力≥20 100 kN,满足设计抗拔验收检测荷载要求。

5 结语

通过对采用新型大吨位抗拔装置的单桩抗拔试验进行研究,可以得出以下结论:

⑴本试验技术相比焊接方式具有方便安装,通用性好的特点,只需调整预埋钢筋类型、根数、间距、钢板等即可实现同类型的大吨位抗拔试验。

⑵装置的最大,Mises 应力为331.6 MPa,小于屈服强度,同时最大竖向变形仅有9.44 mm,表明本文提出的一种新的大吨位抗拔装置形式受力合理,正式试验时无异常情况发生表明装置建立的有限元分析模型结果可靠,分析方法可供类似工程建模参考;

⑶模型结果显示,装置的受力最大位置处在垫板与螺母的接触面,建议在以后的试验中应对垫板适度加厚,以保证受力更加安全。