污泥层置换砂桩套打水泥搅拌桩软基处理技术

2024-05-11林强有范少峰

林强有,雷 斌,马 驰,范少峰,童 心

(1、深圳市工勘岩土集团有限公司 深圳 518000;2、铁科院(深圳)研究设计院有限公司 深圳 518034;3、深圳市房屋安全和工程质量检测鉴定中心 深圳 518051)

0 引言

城市建设迅猛发展,为了满足日益增长的用地需求,建筑物逐渐外延至更广阔的地域中,如建造在滨海滩涂、围海造地而成的海塘等软土地基之上[1]。软土的天然含水量高、孔隙比大、渗透系数小、抗剪强度低、地基沉降变形大、流变性显著[2],其地基承载力及沉降变形达不到上层建筑要求,需先经加固处理,以提高软弱土层的强度和承载力,减少工后沉降,为基坑开挖和建筑施工提供工程条件。其中,水泥搅拌桩是软基处理的一种常用方式[3]。

当软基区域地质复杂、地层含水丰富、分布有污泥软弱层时,搅拌桩施工会出现水泥固化效果差等问题,达到龄期后地基仍为“橡皮土”,处理后的成桩质量无法满足设计要求。

针对上述问题,研究形成了“污泥层置换砂桩套打水泥搅拌桩软基处理技术”,创新地提出在既定桩位通过预先施工小直径ϕ400 mm砂桩,用中粗砂置换污泥层中的腐殖质,再以“小桩套打大桩”的形式将ϕ800 mm 水泥搅拌桩套打在同桩位处的砂桩上,同时采用“四搅四喷”工艺,使水泥浆液直接并充分与中粗砂结合,形成水泥砂浆桩体,有效增强桩身强度,确保搅拌桩满足设计要求。

1 工程概况

1.1 工程位置及规模

深圳某软基处理工程位于深圳市宝安区福永街道,软基面积11.3万m2,设计采用水泥搅拌桩处理,设计直径800 mm,桩中心间距1 300 mm,平均桩长10 m,共66 990根。

根据地质勘探揭示,该软基区域地质复杂、地层含水丰富、地面以下5 m 为流塑状炭黑色污泥填埋软弱层,腐殖质有机物含量高;淤泥层5~10 m 为黑褐色,主要由淤泥组成,呈流塑状态;粉质粘土层厚10.0~12.8 m,呈青灰色,主要成分为粉质土、粘土,呈可塑状态。

1.2 套打成桩设计简述

该项目软基处理区域分4 个污泥片区,每个片区分为5~7个加固处理区块,共23个区块。研究采用砂桩置换污泥层,再套打大直径水泥搅拌桩,设计砂桩直径400 mm,平均桩长6 m,水泥搅拌桩直径800 mm,平均长度10.5 m,桩中心间距1 300 mm,呈方形布置。

1.3 现场施工情况

由于项目软基区域地质条件复杂,采用传统水泥搅拌桩进行处理固化效果差、成桩质量差、桩体强度低,据此研究采用“污泥层置换砂桩套打水泥搅拌桩软基处理技术”,通过预先施工砂桩,置换腐殖质污泥层,再以“小桩套打大桩”的形式将水泥搅拌桩套打在同桩位处的砂桩上,采用“四搅四喷”工艺使固化剂与砂、土充分搅拌,确保搅拌桩满足设计要求[4],有效解决了腐殖质有机物污泥层中传统水泥搅拌桩施工固化效果差、成桩质量难以保证等问题,达到施工快捷、综合成本低、成桩质量好的效果。

1.4 成桩检测

根据设计要求,搅拌桩成桩后随机抽取5%水泥搅拌桩进行钻芯检测竖向承载力。报告显示,抽取不同部位检测,桩身完整性及强度均满足设计要求,检验实测值1 500 kPa>理论值800 kPa,顺利完成项目施工。

2 工艺介绍

2.1 适用范围

⑴适用于有机物含量大于8%、呈流塑状的污泥软弱地基处理工程。

⑵适用于污泥质土砂桩套打水泥搅拌桩软弱地基处理工程。

2.2 工艺原理

水泥搅拌桩的加固效果主要与水泥浆液、加固介质性状、搅拌次数、水泥掺量等相关,本技术从研究水泥搅拌桩加固机理入手,通过在污泥内施打砂桩,用中粗砂预先置换污泥层中的腐殖质[5],以改善污泥层性状;同时,在砂桩位置再套成孔水泥搅拌桩,采用“四搅四喷”工艺,使搅拌桩中水泥浆液与置换的中粗砂在强制搅拌作用下,通过水化反应固结为强度较高的水泥砂桩,从而有效提高搅拌桩单桩承载力[6]。另外,砂桩和水泥搅拌桩在施工时,其存在一定的扩径效应,使得搅拌桩体以外的污泥性状同步得到一定程度的改善[7],大大提高了污泥层软基区域整体加固处理效果。

2.2.1 砂桩设计

砂桩优化设计根据水泥搅拌桩直径和污泥性状,经多个砂掺合量试验分析和水泥搅拌桩后期成桩验证进行确认。本工程采用小直径ϕ400 mm砂桩,正方形布置,桩边间距900 mm。在搅拌桩“四搅四喷”工艺条件下,可满足水泥搅拌桩处理要求,最大程度节省采用大直径砂桩的用砂量;砂桩桩长设计穿透污泥层底,进入淤泥层1 m,平均桩长约6 m;砂料使用中粗砂,含泥量不大于10%。砂桩在沉管施工过程中,实际充盈系数达1.3,实际砂桩最大桩径可达520 mm,桩边间距780 mm。

砂桩置换处理效果剖面如图1所示。

图1 砂桩置换处理效果剖面示意图Fig.1 Schematic Diagram of Sand Pile Replacement Treatment Effect Profile (mm)

2.2.2 水泥搅拌桩套打设计

砂桩完成后,在其桩中心进行水泥搅拌桩套打成桩。套打水泥搅拌桩设计桩径800 mm,正方形布置,桩边间距500 mm,水泥搅拌桩施工穿透淤泥层进入下伏粉质粘土层内0.5 m,平均桩长约10.5 m。水泥搅拌桩采用“四喷四搅”工艺,实际充盈系数达1.2,实际最大桩径可达960 m,桩边间距340 mm。

砂桩与水泥搅拌桩套打成桩处理效果剖面如图2所示。

图2 砂桩与套打水泥搅拌桩处理效果Fig.2 Effect of Sand Pile and Cement Mixing Pile Treatment (mm)

2.3 工艺流程

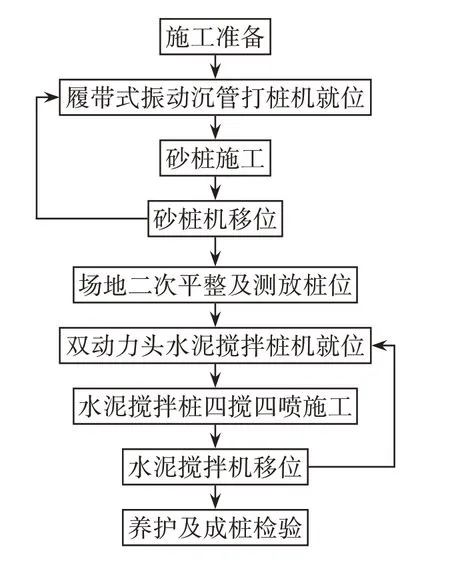

污泥层置换砂桩套打水泥搅拌桩软基处理施工工艺流程如图3所示。

图3 施工工艺流程Fig.3 Construction Process Flow Chart

2.4 操作要点

2.4.1 施工准备

⑴采用挖掘机、装载机、自卸汽车等机械设备对软基面层进行清表、平整;对软弱层采用砂石土填料进行浅层换填、压实[8],保证施工机械、材料的进场需求。

⑵按照现场作业需求计划,配备临时用电设备、设施和相关作业人员。

⑶对软基处理进行分区,现场根据加固区块面积合理布置材料堆场与设备机具。

⑷根据控制点,结合设计桩位布置图进行现场桩位测量与放样;采用GPS 定位仪放置轴线桩,依据轴线桩与桩间距的关系进行中间桩位的定点测量,并用白灰做标记。

2.4.2 履带式振动沉管砂桩机就位

⑴传统前后轴滚筒式振动沉管打桩机,移机耗时较长,为提高砂桩施工速度,采用自有知识产权的履带式振动沉管打桩机[9],在桩机底座设置连接件与履带固定,两条行走履带上分别安置电机马达,以带动和控制桩机移位,缩短移机时间,提高施工效率。

⑵履带式振动沉管打桩机为DZJ-60 型,主要由振动器、沉管、桩机架、履带行走装置等组成,该打桩机振动器功率为60 kW,用于振动和起拔沉管;主卷扬拉力为5 t,用于牵制振动锤和沉管;副卷扬拉力为2 t,用于提升上料斗。

⑶将履带式振动沉管打桩机移位至桩位,桩机沉管底(桩尖)采用钢制的四活瓣设计,提升则打开,振动下沉前将其合拢对中桩位,并调整好沉管垂直度。砂桩沉管底活瓣桩尖如图4所示。

图4 砂桩沉管底活瓣桩尖Fig.4 Sand Pile Sinking Pipe Bottom Valve Pile Tip

2.4.3 砂桩施工

⑴打桩机就位后,启动振动锤,沉管开始下沉。根据沉管上已标记的刻度标尺,判断沉管下沉深度,到达设计标高后向沉管内灌注砂料。

⑵采用料斗向沉管内灌注砂料,灌注前利用小型装载机辅助上料至料斗,通过副卷扬提升至沉管进料口处下料,一次性将砂灌满至砂桩所需用量为止。

⑶砂料灌注后,振动并提升沉管使砂料在重力作用下充盈桩孔,直至拔出地面。提管过程中,通过敲击套管壁判断套管内砂的位置,保证灌砂率满足设计要求,确保桩径扩散系数达到约1.3。料斗提升上料如图5所示。

图5 沉管料斗提升上料Fig.5 Lifting and Loading of Immersed Tube Hopper

2.4.4 砂桩机移位

⑴单根砂桩施工完成后,将打桩机按照既定的施工顺序移位至下一桩位。

⑵砂桩施工采用退后式分片、分区施工,完成一部分区域后转场至下一区域。

2.4.5 场地二次平整及测放桩位

⑴砂桩施工完成后,对场地进行二次平整,以满足施工现场水泥浆配浆设备、材料存放、搅拌机移位等要求,并在水泥搅拌桩分区外边线开挖临时排水沟。

⑵场地平整完成后,再次根据测定的桩位轴线测放水泥搅拌桩桩位。

2.4.6 双动力头水泥搅拌桩机就位

⑴为加快搅拌桩施工进度,现场采用PH-5型双动力头水泥搅拌桩机。该钻机总功率110 kW,行走方式为液压步履式。水泥搅拌机连接泥浆流量记录仪,通过电子控制注浆量,避免人工计量误差。

⑵水泥搅拌桩机与已放样桩位点对中,就位时保证搅拌轴垂直度偏差不大于1%。

2.4.7 水泥搅拌桩四喷四搅施工

⑴钻机就位后,按照试桩后的参数,取水灰比0.55 进行水泥浆液配制,掺入水泥量15%,通过浆液搅拌机搅拌系统自动配制,单根桩的水泥浆需求量一次搅拌配制完成。水泥搅拌机连接泥浆流量记录仪,电子控制注浆量,注浆管路总长不超过50 m。浆液搅拌机搅拌系统如图6所示。

图6 浆液搅拌机搅拌系统Fig.6 Slurry Mixer Mixing System

⑵浆液配制就续,启动钻机预搅下沉钻进,边钻进边喷浆,钻进速度控制在0.5 m/min~0.8 m/min[10],钻头到达设计桩底标高后持续匀速喷浆30 s,确保桩底土层与水泥浆液充分拌合均匀、密实。

⑶第一次钻进搅喷完成后,缓慢提升钻杆,边提升边喷浆,提升速度控制在0.4 m/min~0.6 m/min,以保证喷浆量均匀,直至提升钻杆至工作基准面。

⑷重复一次下沉搅拌喷浆、提升搅拌喷浆,完成四搅四喷作业,单根水泥搅拌桩施工完毕。水泥搅拌桩施工如图7所示。

图7 现场水泥搅拌桩施工Fig.7 Construction of On-site Cement Mixing Piles

2.4.8 水泥搅拌机移位

⑴搅拌桩机施工完毕后,将钻杆和钻头提升出工作面,迅速移机至下一桩位。

⑵就位时调节桩架垂直度和对中桩位,满足要求后进行下一组搅拌桩施工。

2.4.9 养护及成桩检验

⑴置换型砂桩套打水泥搅拌桩采用自然养护方式,7 d 后检验桩体外观质量,以人工配合小型挖掘机开挖,桩头通过人工清理。

⑵现场检测实际最大桩径960 mm,充盈系数达1.2,满足设计要求。置换型砂桩套打水泥搅拌桩成桩外观检验如图8所示。

图8 成桩外观效果Fig.8 Appearance Effect of Pile Formation

⑶置换型砂桩套打水泥搅拌桩20~28 d后进行钻芯检测,采用地质钻机对水泥搅拌桩钻芯取样,检查桩体均匀程度;检验实测值1 500 kPa>理论值800 kPa,满足设计要求。

3 工艺特点

3.1 施工工效高

本技术采用污泥层中置换砂桩套打水泥搅拌桩施工工艺,砂桩施工采用履带式振动沉管打桩机,钻机移位便利,施工效率高;同时,水泥搅拌桩采用双动力头钻机双桩同步施工,成桩速度快;另外,砂桩与水泥搅拌桩分片、分区、流水组织作业,工序衔接有序,整体处理施工便捷高效。

3.2 有效提高桩体质量

本技术采用砂桩对流塑状腐殖质污泥进行置换,改善了污泥层中有机质土性状,再在砂桩中套打水泥搅拌桩,并采用“四搅四喷”工艺,使置换后砂土与水泥浆液充分均匀搅拌结合成桩,桩身材料以水泥砂浆为主,强度高,保证了桩体成桩质量,进一步提高了软基处理效果。

3.3 综合成本低

本技术采用小直径置换砂桩套打水泥搅拌桩处理腐殖质污泥层,用砂量小,节省原材耗费,同时还避免了采用加密水泥搅拌桩间距或增大水泥掺量等处理措施,节省了额外处理费用;另外,采用履带式砂桩机和双动力双桩搅拌施工工艺,加快了处理进度,降低了总体施工成本。

4 结语

污泥层置换砂桩套打水泥搅拌桩软基处理施工技术针对腐殖质有机物污泥层中传统水泥搅拌桩施工固化效果差、成桩质量难以保证等问题,通过在污泥内预先施工小直径砂桩,用中粗砂置换污泥层中腐殖质,同时以“小桩套打大桩”的形式,将水泥搅拌桩套打在同桩位处的砂桩上,采用“四搅四喷”工艺,置换后砂土与水泥浆液充分均匀搅拌结合成桩,有效增强桩身强度,确保搅拌桩满足设计要求[11]。相较于传统方法,本技术在成桩质量、工序管理、生产效率、施工成本控制等方面都突显出了显著的成效,既可适应于地基承载力不足的软土地基基础处理工程中,也可应用于深厚软土上采用刚性桩基础的泵站、水闸及船闸等穿堤建筑物的防渗工程中,未来将在我国沿海地区工程中得到大力推广应用,进一步提升工程效益。