某全自动驾驶地铁车辆头车轴重偏差计算与优化

2024-05-09侯明林王军民

侯明林,王军民

中车株洲电力机车有限公司,湖南 株洲 412001

0 引言

地铁车辆轴重及偏差是关系到列车运动性能优劣的重要技术参数[1]。由于设计和制造原因,车辆实际轴重往往存在一定偏差,偏差过大会给车辆性能和使用寿命带来不利影响。通过地铁车辆轴重及偏差的计算,可以在设计阶段将车辆轴重及偏差控制在规定的范围内。本文介绍了某速度等级为80 km/h的A型全自动驾驶地铁车辆底架设备布置方案和轴重偏差计算方法,通过对比该方案下头车轴重偏差理论计算值与称重数据之间差异,验证了计算方法的准确性,提出了头车轴重偏差的优化措施,为后续类似地铁车辆头车轴重偏差控制提供理论依据。

1 车辆底架设备布置方案

某速度等级为80 km/h的A型全自动驾驶地铁列车由2个单元共6辆车组成,编组方式:-A*B*C=C*B*A-(-为全自动车钩,=为半自动车钩,*为半永久牵引杆),其中A车(头车)为拖车,B车为带受电弓的动车,C车为不带受电弓的动车。车辆底架设备布置以便于维护、平衡轴重及利于管线布置为原则,将车辆重心尽量靠近纵横中心线,实现轴重均匀分配。底架设备的分配情况详见表1,底架设备布置见图1~3。

图1 A车底架设备布置图

图2 B车底架设备布置图

图3 C车底架设备布置图

表1 底架设备分配

2 车辆轴重计算方法

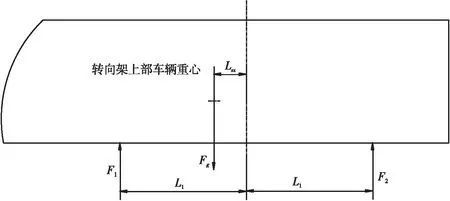

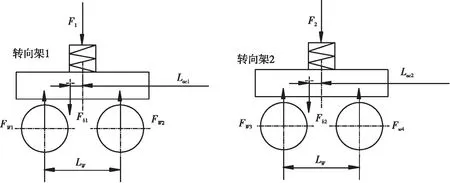

地铁车辆的转向架上部车辆受力计算模型和转向架受力计算模型[2],如图4和图5所示。图4中F1为Ⅰ位转向架二系簧的承载质量,F2为Ⅱ位转向架二系簧的承载质量,Fg为转向架上部车辆质量,Lsx为转向架上部车辆重心在x轴上坐标,L1为车辆定距的一半。图5中Fwi(i=1~4)为第i根车轴轴重,Fb1为Ⅰ位转向架质量,Fb2为Ⅱ位转向架质量,Lac1为Ⅰ位转向架二系簧受力点与转向架重心的纵向距离,Lac2为Ⅱ位转向架二系簧受力点与转向架重心的纵向距离,Lw为转向架轴距。

图4 转向架上部车辆受力计算模型

图5 转向架受力计算模型

根据空间平行力系的平衡方程[3],可推导出如下车辆轴重计算公式。

(1)

(2)

(3)

(4)

式中:Fwi(i=1~4)为第i根车轴轴重,Fg为转向架上部车辆质量,Lsx为转向架上部车辆重心在x轴上坐标,Fb1为Ⅰ位转向架质量,Fb2为Ⅱ位转向架质量,Lac1为Ⅰ位转向架二系簧受力点与转向架重心的纵向距离,Lac2为Ⅱ位转向架二系簧受力点与转向架重心的纵向距离。L1为车辆定距的一半,Lw为转向架轴距。

各轴的轴重偏差RFwi按以下公式计算。

(5)

(6)

3 理论计算与称重数据对比

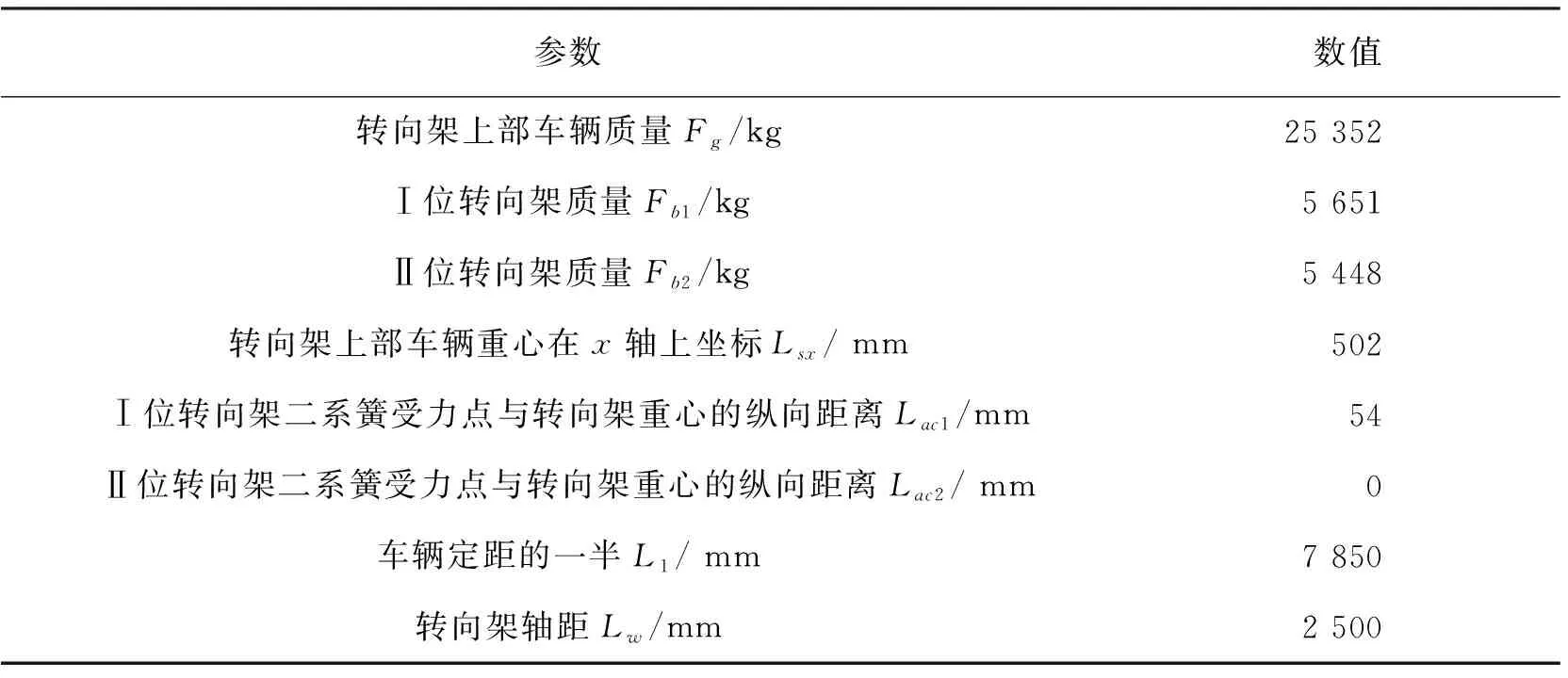

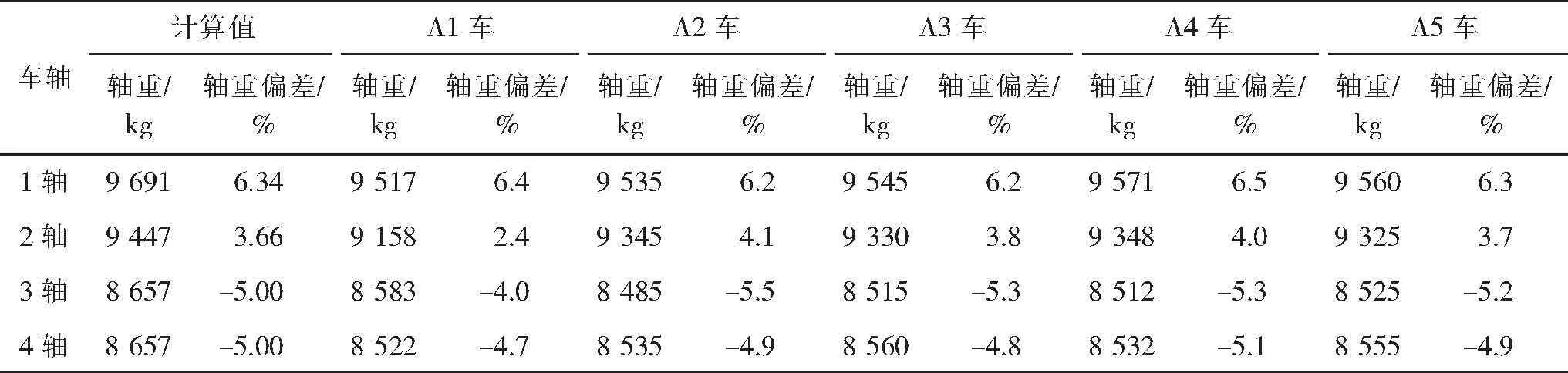

本项目头车轴重偏差计算参数见表2。

表2 轴重偏差计算参数

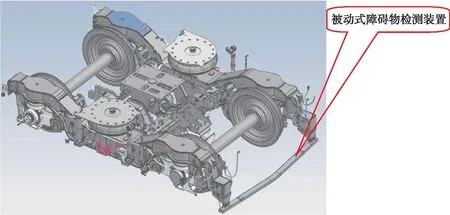

Ⅰ位转向架的质量和重心与Ⅱ位转向架不同,主要原因是Ⅰ位转向架配备有被动式障碍物检测装置和信号天线及安装支架,Ⅰ位转向架见图6。

图6 Ⅰ位转向架

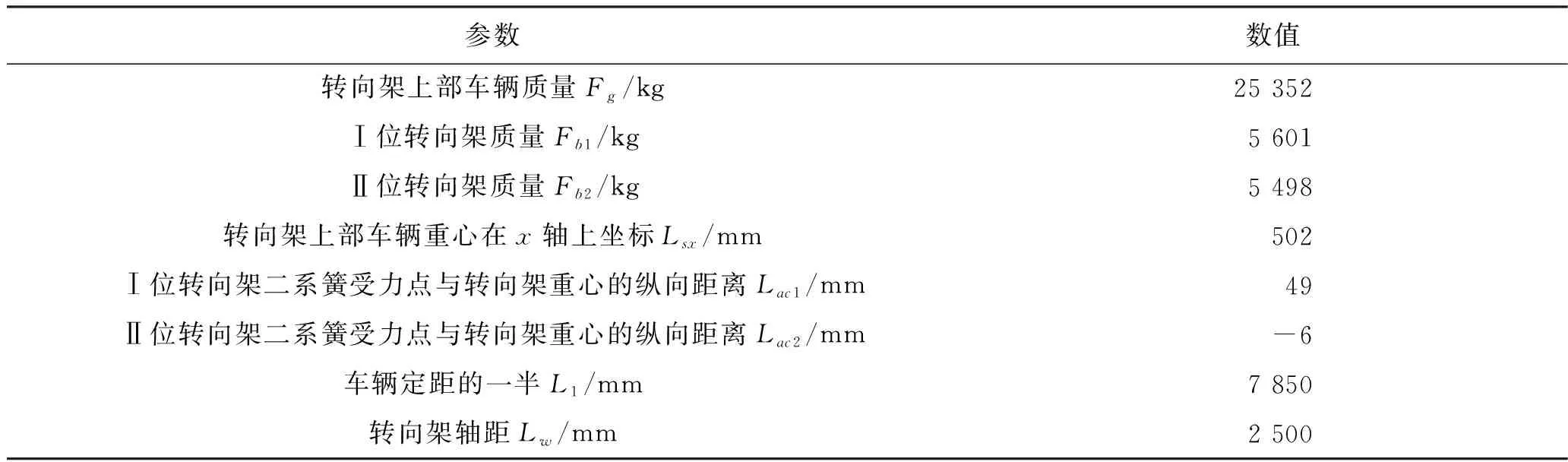

式(1)~(6)可得头车的轴重与轴重偏差,同时对5节A车在AW0工况下进行称重,将计算数据与称重结果进行对比见表3。由此可知,计算结果与称重结果近似,在设计阶段通过理论计算能够预估整车轴重和轴重偏差情况。

表3 AW0工况下轴重理论计算与称重数据对比

4 头车轴重偏差的优化

根据表3可知头车1轴的轴重偏差最大,同时由式(1)~(6)可推导出1轴轴重偏差为:

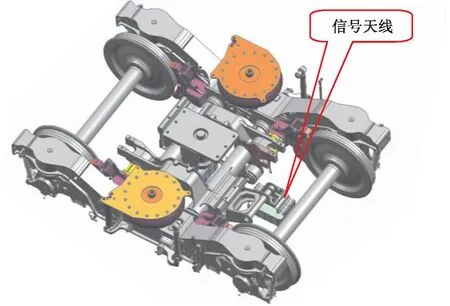

可通过减小转向架上部车辆重心在x轴上坐标Lsx和Ⅰ位转向架二系簧受力点与转向架重心的纵向距离Lac1到达减少1轴轴重偏差的目的。一般而言,可通过优化底架设备布置减小Lsx。例如将质量较重的设备蓄电池和辅助逆变器靠近Ⅱ端布置,但本项目头车底架设备布置(见图2)已无优化空间。考虑将本项目头车Ⅰ位转向架上的信号天线及安装支架挪至Ⅱ位转向架,以减少Lac1,Ⅱ位转向架示意图如图7所示,此时轴重偏差计算参数见表4。

图7 II位转向架示意图(带信号天线)

表4 轴重偏差计算参数(信号天线布置在II位转向架)

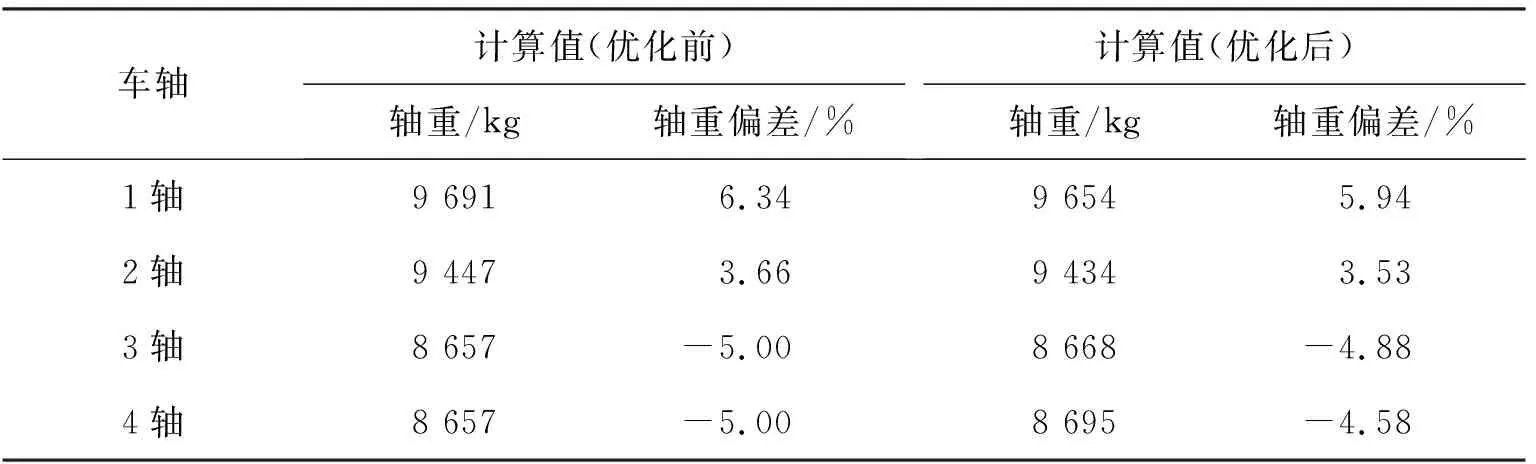

头车的轴重和轴重偏差与优化前的计算结果对比见表5,此时头车1轴轴重偏差由6.34%降至5.94%,且其余各轴轴重偏差均有所降低,由此验证了通过更改信号天线安装位置降低1轴轴重偏差的有效性。

表5 AW0工况下轴重理论计算对比

5 结束语

本文介绍了某速度等级为80 km/h的A型全自动驾驶地铁车辆底架设备布置方案和轴重偏差计算方法,通过对比计算值与称重数据,验证了计算方法的准确性,并提出了头车轴重偏差的优化措施,为后续类似地铁车辆头车轴重偏差控制提供理论依据。