油田储罐挥发性有机物异常排放原因分析及治理建议

2024-05-08刘晓

刘晓

(中国石油化工股份有限公司胜利油田分公司 技术检测中心,山东 东营 257000)

当前阶段,我国面临细颗粒物(PM2.5)污染形势依然严峻和臭氧(O3)污染日益凸显的双重压力。为了深入贯彻习近平新时代生态文明思想,落实经济高质量发展和美丽中国建设,生态环境部颁布了GB 37822—2019《挥发性有机物无组织排放控制标准》,针对挥发性有机物(VOCs)排放控制提出了一系列管控要求。同时,为促进陆上石油天然气开采工业的可持续发展,颁布了GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》,针对大气污染物排放控制要求、检测和监督管理等进行了明确规定。

目前油田联合站内原油处理主要采用固定顶储罐沉降的开式脱水处理工艺,在生产过程中,会有部分烃类气体通过呼吸作用经呼吸阀挥发到环境空气中。排放的烃类气体组分主要为甲烷和VOCs(C2及以上的烃类气体),甲烷是温室气体的主要组分,VOCs是生成PM2.5和O3污染的重要前体物,储罐烃类气体挥发不仅造成油气资源浪费还存在环境污染问题。目前,油田固定顶储罐配备了烃类气体回收治理措施,但由于工况波动、装置部件故障等原因仍存在VOCs超标异常排放现象。

为促进油田生态环境高水平保护及高质量发展,本文对三相分离器、储罐呼吸阀、抽气装置等涉气流程及装置部件开展深入调研,分析储罐挥发性有机物异常排放原因,并提出治理建议。

1 治理措施及检测情况

1.1 储罐挥发性有机物治理措施

目前油田联合站固定顶储罐一般配备储罐抽气、原油稳定等烃类气体减排治理装置。储罐抽气工艺主要是通过在罐顶连接集气管线,将储罐内烃类气体进行收集、增压,经干燥、脱硫后用作联合站加热炉燃料气或输送至天然气集中处理站库;联合站储罐罐顶及集气管线汇管通过压力表检测气相压力,储罐抽气装置与集气管线汇管气相压力联锁控制,当汇管压力高于设定值时抽气装置启动,抽气装置设定开启压力小于呼吸阀开启压力,正常情况下呼吸阀不会排放烃类气体。

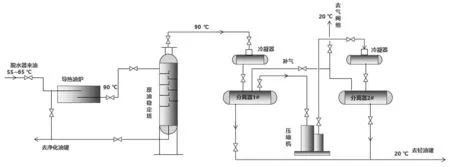

原油稳定工艺是将脱水原油中的甲烷至戊烷等轻烃组分脱除出来,处理后的原油输送至固定顶罐储存,稳定轻烃输送至压力罐储存,有效减少了原油储存过程损耗及挥发性有机物排放。储罐抽气工艺见图1,原油稳定工艺见图2。

图1 储罐抽气工艺流程图

图2 原油稳定工艺流程图

1.2 呼吸阀作用及检测情况

呼吸阀主要用于满足储罐大小呼吸通气需求,通过进气和出气控制储罐内部气压稳定在允许范围,是保护储罐安全、减少烃类气体挥发的重要附件。

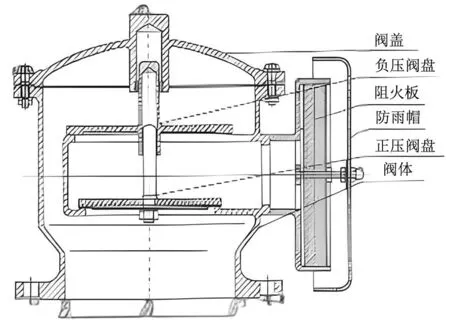

呼吸阀由阀体、正压阀盘、负压阀盘、阻火板等部件组成,通过阀盘的重量或弹簧张力控制储罐内气压稳定。储罐内液位上升、转运或温度升高等原因导致罐内气相压力升高,当压力高于呼吸阀设定呼出压力时(联合站储罐呼吸阀一般为+980 Pa),正压阀盘打开,烃类气体排放到大气中;储罐内液位下降或温度降低等原因导致罐内气相压力降低,当压力低于呼吸阀设定吸入压力时(联合站储罐呼吸阀一般为-295 Pa),负压阀盘打开,空气进入储罐;当罐内气体压力在呼出压力、吸入压力之间时,呼吸阀用于密闭储罐,减少烃类气体排放[1-2]。呼吸阀结构见图3,剖面见图4。

图3 呼吸阀结构示意图

图4 呼吸阀剖面结构图

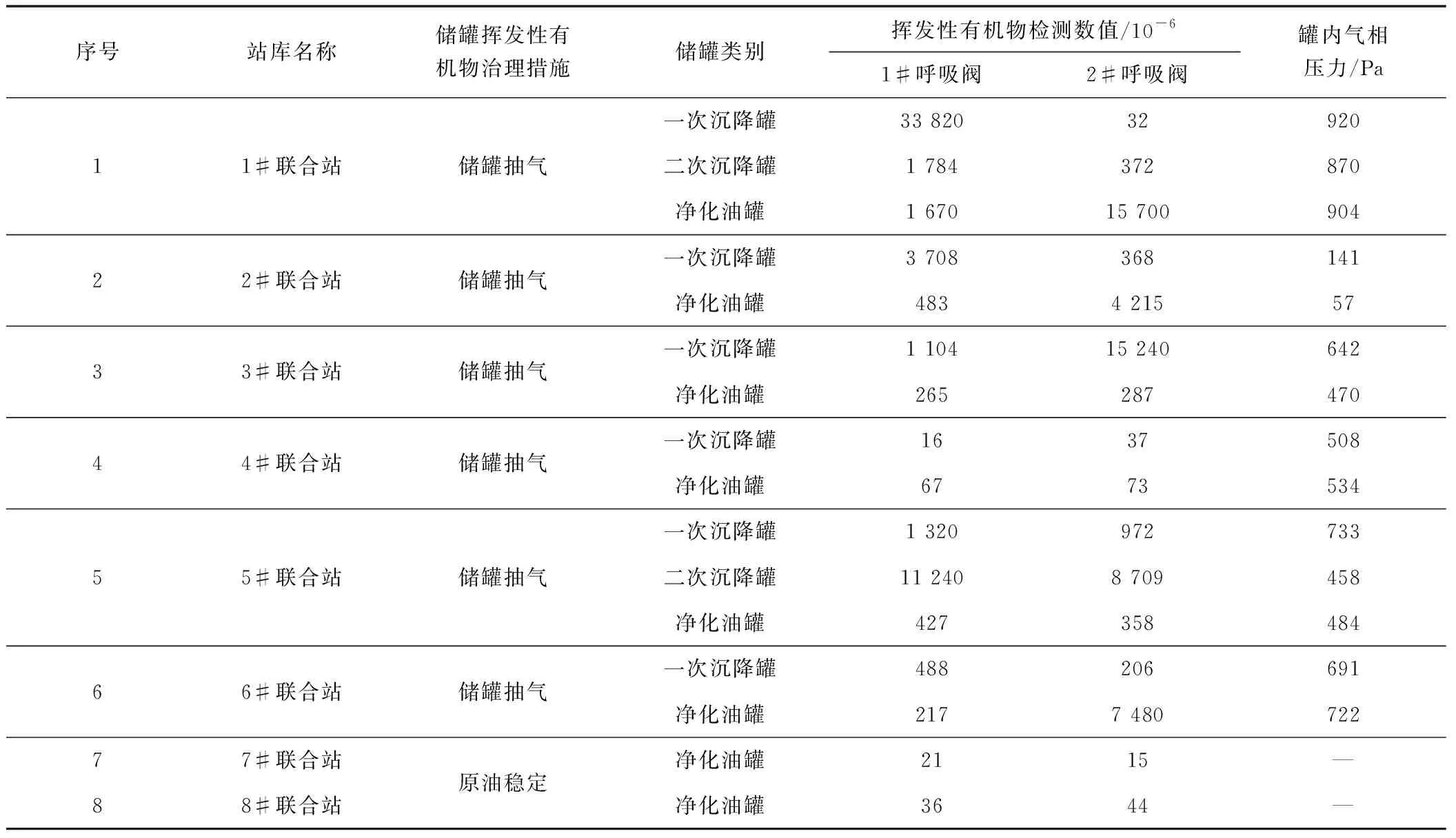

《挥发性有机物治理突出问题排查整治工作要求》(环大气〔2021〕65号)建议挥发性有机液体储罐配备压力检测设备,要求罐内压力小于50%呼吸阀开启压力时,泄漏检测值不宜超过2 000×10-6。参照上述要求,以2 000×10-6作为呼吸阀异常排放认定浓度,选取8座联合站储罐呼吸阀开展VOCs排放情况检测,并对其三相分离器、储罐、抽气装置等涉气流程开展调研。调研及检测情况见表1。

表1 联合站调研及检测情况

2 挥发性有机物异常排放原因分析

2.1 联合站来液

联合站采用油气水三相分离器分离气相和液相,当来液稳定时,分离器内气相、液相界面平稳,分离后的原油中含气及储罐液位稳定,储罐气相压力上升趋势平稳,抽气装置的运行可使储罐中气相压力始终保持在呼吸阀开启压力以下;当来液增加时,如开新井、作业洗井等,分离器内液相界面上升导致原油停留时间减少,分离后的原油中含气增加、储罐液位上升,导致储罐气相压力快速上升,抽气装置的运行不能及时降低储罐气相压力,当高于呼吸阀呼出压力时出现VOCs异常排放现象。

2.2 呼吸阀

表1中检测结果表明,采用储罐抽气工艺的6座联合站20个呼吸阀密封良好,8个呼吸阀在未达到设计开启压力+980 Pa时出现VOCs异常排放现象,且同一储罐呼吸阀排放VOCs浓度存在较大差距,如1#联合站一次罐、净化罐等,分析原因为异常排放呼吸阀存在故障导致不能良好密封。

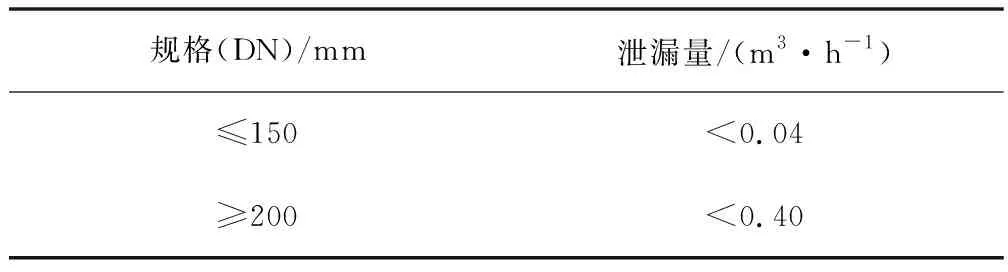

《石油储罐附件 第1部分:呼吸阀》(SY/T 0511.1—2010)要求呼吸阀有效密封,但允许呼吸阀处于关闭状态时存在泄漏,以0.75倍开启压力作为测试压力时泄漏量应满足表2要求。目前呼吸阀为年度校验,对呼吸阀开启压力、通气量和阻火器通气量进行检测,0.75倍开启压力条件下的泄漏量检测。呼吸阀在使用过程中,不能确保密封性符合标准要求。

表2 不同规格呼吸阀允许泄漏量

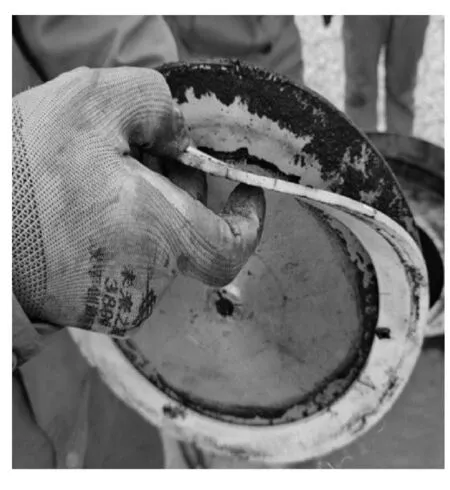

现场拆解异常排放呼吸阀发现,呼吸阀阀盘密封材料为聚四氟乙烯,符合《石油储罐附件 第1部分:呼吸阀》(SY/T 0511.1—2010)要求。但阀座、阀盘等部件存在油污、生锈等现象,导致呼吸阀不能良好密封。现场拆解图见图5、图6。

图5 呼吸阀阀盘及密封圈油垢严重

图6 呼吸阀阀盘锈蚀

储罐挥发气体中存在大量烃类气体和水蒸汽,烃类气体中的重质组分遇冷后凝结,并与阀盘、阀座、导杆等部件上积聚的灰尘、杂质等混合沉积为油垢,油垢长时间积累可能导致阀盘、阀座之间密封不严或导致导杆粘连卡死在某个位置。

部分区块原油中含硫,导致储罐挥发气体中含有硫化氢,硫化氢长期与阀盘、阀座等部件接触产生表面氢蚀,导致呼吸阀密封不严。

2.3 储罐抽气装置

2.3.1 抽气装置非正常运行

抽气装置启动压力根据储罐内气相压力进行设定、调整,一般为+600 Pa;当集气管线汇管压力高于设定值时压缩机启动,收集储罐内烃类气体,但由于储罐密封不严、阻火器堵塞、集气管线积液等问题使储罐气相压力传递至集气管线汇管过程中出现压损,导致抽气装置不能正常启动,储罐挥发性有机物出现异常排放现象。

储罐密封不严。储罐透光孔、量油孔由于锁紧装置、密封垫片等部件老化、损坏导致密封不严,烃类气体在上述位置泄漏,罐内气相压力始终保持低数值,抽气装置不能正常运行。

阻火器堵塞。为保障储罐安全运行,储罐抽气装置集气管线与罐顶连接处安装有阻火器;调研发现,部分阻火器波纹板被油垢、铁锈等阻塞,使罐内气相压力不能传递或经过较大压损之后传递至集气管线汇管,导致抽气装置不能启动或不能及时启动。

抽气装置集气管线积液。储罐抽气装置管线流程存在低点,储罐挥发气中水蒸气在管线流程低点凝结、积累导致管线积液,需人工及时排液,才能保证抽气装置正常运行。

2.3.2 抽气装置运行频率低

储罐抽气装置运行频率存在人工、自动两种调节方式。人工调频,工作人员根据集气管线汇管压力调节抽气装置运行频率,人工调频难以及时适应储罐工况,当储存液体来液量增加或环境温度升高时,储罐挥发气量高于正常工况,抽气装置难以及时降低罐内气相压力;当罐内气相压力高于呼吸阀开启压力时,部分储罐挥发气体直接排放到环境空气中。自动调频,抽气装置根据汇管压力自动调整运行频率,快速及时收集气体,可有效杜绝罐内气相压力高于呼吸阀开启压力。

1#、3#联合站抽气装置为人工调频,且装置低频率运行,罐内气相压力不断上升;提高1#联合站抽气装置运行频率后,38 min后集气管线汇管压力降至+370 Pa。抽气装置调整前后运行参数见表3。

表3 抽气装置调整前后参数对比

2.4 原油稳定装置

原油经稳定塔闪蒸后,甲烷至戊烷等轻烃组分被脱除,稳定后原油易挥发气体较少,当储罐及呼吸阀密封良好、罐内液位平稳、原油及环境温度较稳定时,不会出现VOCs异常排放现象。7#、8#联合站呼吸阀排放检测结果与结论相符。

3 改进建议

针对储罐VOCs异常排放问题,结合联合站涉气流程,提出以下改进建议。

1)及时更换故障呼吸阀。定期开展储罐呼吸阀检测排查,及时做好故障呼吸阀更换,优先减少环境敏感区内储罐VOCs异常排放;建议更换低泄漏呼吸阀,如德国优秀产品不同型号呼吸阀允许泄漏量范围为0.001 7~0.008 m3/h,远低于国内标准要求0.04~0.40 m3/h[3]。

2)加强呼吸阀、阻火器定期检查和日常维护。对呼吸阀、阻火器实行季度检查制度,如遇特殊情况加密检查、维护频次,主要方法为检查呼吸阀的阀盘、阀座、导杆、导孔、弹簧等部位是否存在锈蚀和油垢,油垢及时清洁,锈蚀及时送校验机构检测泄漏量,不符合标准要求时及时更换锈蚀部件;检查阀盘的运行是否灵活,有无卡涩或者卡死现象,必要时对其进行整改或者修理;检查阀盘压盖衬垫是否老化、安装紧固,必要时予以紧固更换;检查呼吸阀及抽气装置与罐顶连接处阻火器波纹板是否存在油垢、杂质、铁锈堵塞,必要时可使用煤油、蒸汽吹扫等方法疏通,保证气体正常进出畅通。

3)保障呼吸阀检验频次及检验质量。结合相关标准及实际情况,将呼吸阀外观、内部结构腐蚀情况、0.75倍开启压力条件下的泄漏量、通气量、开启及关闭压力等指标纳入检测范围,每半年开展一次呼吸阀检验,必要时开展不同检验机构能力比对测试,做好呼吸阀的校验管理工作。

4)加强储罐密闭管理。储罐罐体应保持密闭,不应存在孔洞、缝隙,罐顶破损、穿孔部位应及时维修;储罐附件开口(孔),除采样、计量、例行检查、维护和其他正常活动外应保持密闭,附件开口(孔)锁紧装置、密封垫圈等部件应定期维保、更换,确保储罐密闭良好。

5)优化储罐抽气装置流程。对抽气装置管线流程开展排查,针对压缩机进口不是管线流程最低位置的储罐抽气装置,优化、改造储罐抽气装置管线流程,将压缩机进口调整为管线流程最低位置,或增设储液罐存储管线积液,确保储罐抽气装置高效运行。

6)实现储罐抽气装置、储罐智能化管理。对新建储罐、储罐抽气装置完善信息化设计,对在用储罐、储罐抽气装置进行信息化改造,将储罐液位、罐内气相压力及集气管线汇管压力、储罐抽气装置频率、有效运行时率等运行参数纳入信息化采集系统,实现储罐、储罐抽气装置自动监控、异常报警和自动变频控制。

4 结论

建立健全绿色低碳循环发展经济体系,促进经济社会发展全面绿色转型,是我国解决资源环境生态问题的基础之策。近年来,国家陆续发布相关标准及要求,强调加强甲烷及VOCs协同控制。油田也将有效控制温室气体排放、实现VOCs的净零排放作为推行绿色低碳战略的重要目标。

原油储罐气体挥发是陆上石油天然气开采行业甲烷及VOCs的重点排放环节,对储罐甲烷及VOCs异常排放进行有效治理涉及联合站来液、储罐、呼吸阀、抽气装置、阻火器等多个环节的协同管理,采用低泄漏呼吸阀、抽气装置信息化、加强涉气流程日常维保等手段,可有效管控储罐甲烷及VOCs排放问题。