硫酸盐浆厂臭气净化工程实践

2024-05-08马斌陈天明万利远

马斌,陈天明,万利远

(同兴环保科技股份有限公司,安徽 合肥 230001)

恶臭污染物指一切刺激嗅觉感官引起人们不愉快及损害生活环境的气体物质[1],是被公众认为仅次于噪声的公害之一。造纸浆厂通常采用硫酸盐法(碱性药剂)蒸煮木片制取浆液,当木片中的木素结构与氢硫离子发生反应时容易产生大量的臭气。臭气是水蒸气、空气及不凝气的混合物,其中不凝气中含有特殊臭味性质的总还原性硫化物(TRS),主要成分包括硫化氢(H2S)、甲硫醇(MetSH)、甲硫醚(DMS)及二甲二硫醚(DMDS)等刺激性物质[2]。由于这些硫化物在空气中的嗅阈值较低,即使在浓度很低的情况下也能够被人们的嗅觉感知,进而对人体的健康造成危害。鉴于恶臭气体的环保排放要求逐渐加码,臭气的监控与治理已成为浆厂污染物去除的重要一环。

为了有效降低浆厂臭气污染物的排放,现有的治理技术包括直接燃烧法、化学氧化法、生物处理法、吸附法及光催化氧化法[3]。目前直接燃烧法和化学氧化法分别是硫酸盐浆厂消除臭气污染最成熟和最有发展前景的技术,且已有工程应用实例。对于其他的治理技术,虽然在硫化物消除方面具备一定成效,但存在污染物去除不彻底、操作不方便和技术不成熟等问题。直接燃烧法已广泛应用于大企浆厂中,它是通过碱回收炉、石灰窑或动力炉等焚烧设备将不同途径收集的臭气高温氧化处理,进而使臭气转化为无臭烟气。例如国内的山东亚太森博浆纸有限公司采用了新的处理工艺系统,将来自连续蒸煮器、浓稀黑液槽、二次冷凝器等的不凝气收集冷凝汽提后,经蒸汽喷射器送至碱回收炉燃烧。碱炉运行时的温度达1 000 ℃左右,可最大限度地回收硫元素,减少烟气中SO2的排放。但是在碱炉开停机的48 h里,由于炉膛内温度不均匀,局部温差较大,容易导致不凝气中的硫化物燃烧不充分,造成烟气中的污染性气体浓度超出排放限值。作为浆厂去除臭气最具发展前景的化学氧化法现已应用于部分浆厂生产中,它是采用具有强氧化性的化学制剂对还原性的硫化物进行氧化还原处理,将烟气中的硫元素转变成可回收的砜、酸等新物质。据报道[3],加拿大的魁北克地区的FjordCell浆厂利用二氧化氯氧化法实现了TRS恶臭污染物的有效去除,烟气排放浓度远低于当地标准。虽然该方法取得了良好的脱除效果,但吸收塔内反应不足的残氯不易控制,原因在于酸性气体的吸收主要依靠吸收塔内单一的循环喷淋装置。

本文介绍了一种自主开发设计的单塔双循环[4-6]工艺技术,且为国内首套二氧化氯单塔双循环吸收设备。以山东亚太森博碱炉臭气治理的工程项目为例,阐述说明了工程实践中的脱硫原理、技术工艺流程、系统运行数据及设备配置。该技术通过二氧化氯的强氧化性和单塔双区域碱液循环喷淋工艺,实现了浆厂硫化物的高效脱除和残氯的控制排放,处理后的烟气指标符合国家排放标准。

1 烟气脱硫原理

烟气脱硫原理主要包括二氧化氯氧化和氢氧化钠中和。

选用强氧化剂二氧化氯脱除烟气中的硫化物,二氧化氯溶剂由该浆厂的漂白工段供给。烟道内雾化的~50 μm ClO2液滴与TRS、SO2充分混合,通过化学反应作用使恶臭气体转换成无臭物质。烟气中待处理物质有H2S、CH3SH、CH3SCH3、CH3SSCH3及SO2,反应方程式如下:

8ClO2+ H2S + 4H2O = 8HClO2+ H2SO4

2ClO2+ CH3SH + H2O = CH3SO3+ 2HClO

ClO2+ CH3SCH3= CH3OSOCH3+ Cl2

2ClO2+ CH3SSCH3+ 2H2O = 2CH3SO3H + 2HCl

2ClO2+ 5SO2+ 6H2O = 5H2SO4+ 2HCl

选用常规碱性物质氢氧化钠作为酸性产物的中和剂。反应生成的混合物随着烟气流方向进入吸收塔的底部,通过外部输碱泵补加氢氧化钠,中和硫酸、盐酸、次氯酸、磺酸等酸性物质以及未反应完全的二氧化氯、二氧化硫、氯气等。反应方程式如下:

2NaOH + 2H2SO4= Na2SO4+ 2H2O

NaOH + HCl = NaCl + H2O

2NaOH + Cl2= NaClO + NaCl + H2O

NaOH + HClO2= NaClO2+ H2O

NaOH + CH3SO3H = CH3SO3Na + H2O

2NaOH + ClO2= Na2ClO3+ H2O

2NaOH + SO2= Na2SO3+ H2O

最后酸碱中和后生成的易溶于水的盐类及砜等物质,可定期从塔底收集导出。利用现有成熟的分离技术将无臭的硫化物回收利用,使浆厂臭气中的硫元素变废为宝,满足绿色可持续造纸要求。

2 烟气脱硫工艺流程

2.1 项目工艺概述

由于该公司碱回收炉启机的48 h期间工况不稳定,炉膛内温度分布不均匀,出口烟气中的硫化物浓度较高,不符合当地排放标准。应业主要求,拟计划为碱回收炉配套建设一套TRS处理装置,以满足开车时硫化物排放标准。即在前端脱硝工艺后增设脱硫吸收塔,净化后的烟气从吸收塔排出经蒸汽换热升温后排入大气。引入脱硫吸收塔的烟气参数见表1。

表1 脱硫吸收塔的入口烟气参数

2.2 单塔双循环工艺流程

吸收塔主体构型采用单塔双循环工艺结构,每个循环均为相互独立的闭环回路。从塔底至塔顶,按照气流方向下循环段的构件依次为一级填料层、下循环喷淋层及平板式除雾器,上循环段的构件依次为二级填料层、上循环喷淋层及屋脊式除雾器。上循环与下循环中间是气液分离器。在烟气入口管道上设置二氧化氯喷淋设备,上下循环段的碱液由外部碱泵输送。

从脱硝塔排出的烟气温度为130 ℃左右,当高温烟气进入脱硫区域时,先通过工艺水将烟气温度降至~70 ℃,减小高温烟气进入后造成设备的损坏,确保烟气排出时含湿量低。降温工序后设置二氧化氯喷淋设备,双流体喷枪释放压缩空气将由二氧化氯泵输送的二氧化氯雾化成~50 μm的液滴,此时与烟道内的含硫烟气顺流混合,烟气中的硫化物与二氧化氯发生氧化还原反应,生成无臭且易溶于水的酸类、砜等物质。反应产物会随着烟气流动方向进入下循环段塔底,下循环段烟气入口设计角度为斜向下20°,保证烟气能够完全穿过下液位。酸性物质进入下循环液池后,采用碱泵补加喷淋碱液的形式将酸性物质中和为相应的盐类,后续可通过分离技术将硫元素回收再利用。烟气进入一级填料层,该层填料为鲍尔环,直径为50 mm,层高800 mm,填料层的设计可增加气液两相的接触面积,加快碱液与酸性物质的反应速率,填料层上部设置压板,避免填料流失或局部堆积。填料层上方是下循环喷淋层,喷淋液为塔底循环液和补加的氢氧化钠混合液体,加入的碱液可中和前端生成的酸性物质,下循环段的pH值维持在9~10左右。各个喷淋喷头压力为0.7 bar,喷射角度在90~120°,覆盖率300%,这样能够保证液体的流量和分布区域均匀一致。平板式除雾器的作用是截取烟气携带的水分。

除去部分液滴的烟气进入上循环段,首先穿过气液分离器,气液分离器采用气帽形式,允许烟气通过,阻断上循环喷淋液体进入下循环,另外可以收集上循环的喷淋液,供循环使用。上循环的构件分布与下循环段类似,均设有填料层、喷淋层和除雾器。上循环段的喷淋液体包括循环液和碱液,形式与下循环段相似,通过喷淋可以彻底除去烟气夹带的酸性气体,如次氯酸、氯气等。上循环段的pH值维持在10~11左右。循环液吸收饱和后经旁路阀门引至下循环段,定期置换。上循环段烟气除水设备是采用屋脊式除雾器,利用其较大的除雾面积,最大限度地降低出口烟气的含水量。满负荷运行时,吸收塔的系统压降维持在1 200 Pa以下。当上下循环段的液位低于60%时,应通过上下设置的补水系统补充液位。除雾器的清洗则由各自的冲洗系统定期执行。

单塔双循环塔工艺的设计特点在于气液分离器将塔体分成了两个循环吸收区,在单座吸收塔内完成两个反应过程,达到双塔串联的效果。通过碱液和循环液的连续输送以及pH计对吸收塔液池pH值的实时监控,形成了吸收塔液池内维持上下两种pH值溶液环境的循环区域,实现塔内双区域控制运行,提高污染物气体的脱除效率,确保烟气达标排放。

3 运行结果与讨论

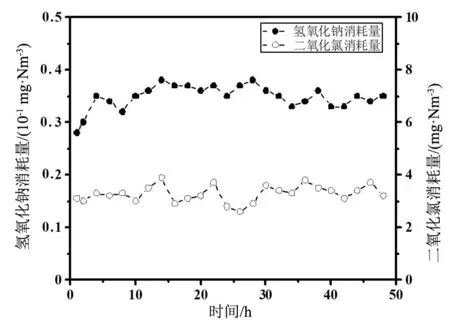

根据技术协议规定,系统运行考核周期为碱炉启机的48 h,经上述工艺流程操作,单塔双循环吸收工艺系统运行连续平稳,吸收塔除臭能力稳定且无较大波动,污染物的排放值均在协议承诺范围内,净化后的烟气可正常排入大气。技术协议中考核指标预测值保证,吸收塔出口TRS质量浓度<4.0 mg/Nm3,SO2质量浓度<15.0 mg/Nm3,残氯质量浓度<8.0 mg/Nm3,二氧化氯使用量<5.6 t/h及氢氧化钠使用量<0.4 t/h。性能数据可由DCS系统直接调取查看。图1、图2是48 h内吸收塔实际运行过程中出口TRS浓度、SO2浓度、残氯浓度的实测值及二氧化氯、氢氧化钠的消耗量。

图1 吸收塔出口总还原性硫化物、二氧化硫及

图2 系统运行期间氢氧化钠、二氧化氯消耗量

从图1可以看出,吸收塔出口TRS、SO2、残氯浓度值呈现平稳波动或下降趋势。系统工作的48 h内,TRS的浓度表现为先增加后降低,这是因为碱炉启机时温度不能满足充分燃烧污染物的条件,炉内传热不佳,实际的工况不稳定,导致TRS的浓度有所增加,但由于后端增设污染物吸收塔,通过调控系统二氧化氯的释放量,将TRS质量浓度抑制在4.0 mg/Nm3以下。随着运行时间增加,炉内温度逐渐上升,工作能力逐渐上线,TRS浓度也平稳向下。由此也可以解释说明SO2浓度的变化趋势,SO2是由TRS燃烧而来,所以图中变化曲线也呈现出先上升后下降的过程。当系统运行到18 h时,SO2的浓度有较大波动,可能是因为监测系统的短暂失准或者是碱炉工况不稳定所致,但波动数值仍在保证值范围内。考核期间,残氯值均在技术协议保证范围内,符合排放标准。上述运行结果表明,单塔双循环吸收工艺在浆厂硫化物脱除方面取得了良好的效果,且能够实现低氯排放。

从图2可以看出,氢氧化钠和二氧化氯消耗量均能满足技术协议要求,变化曲线平缓波动。实际运行操作过程中,在确保出口污染物能够正常达标的情况下,可尽量提高氢氧化钠的使用量来降低二氧化氯的使用量,因为工业二氧化氯的价格要高于氢氧化钠,这样可减少生产成本的投入。氢氧化钠的消耗量为上下循环段补加碱液量的总和。监测结果可以说明,该系统可精准控制消耗介质的使用量,系统整体运行状态良好。

4 主要备件与设计

4.1 烟道系统

1)入口烟道(脱硝后取气口至降温水段):规格3.4 m×3.4 m×1.5 mm,材质304L复合不锈钢板,总质量3.5 t,厂家为同兴环保;

2)入口烟道(降温水段至喷二氧化氯段):规格3.4 m×3.4 m×1.5 mm,材质2205复合不锈钢板,总质量8.0 t,厂家为同兴环保;

3)入口烟道(二氧化氯喷淋段):规格3.4 m×3.4 m,材质工业TA2,数量7.0 t,厂家为同兴环保;

4)烟道保温:材质硅酸铝,数量728.0 m2,厂家为同兴环保;

5)烟道入口三偏心蝶阀:规格φ3.6 m,材质304L内衬,数量1台,厂家为鞍山通用;

6)烟道出口三偏心蝶阀:规格φ3.6 m,材质2205内衬,数量1台,厂家为鞍山通用;

7)烟道入口挡板门:规格3.8 m×3.8 m,材质304L内衬,数量1台,厂家为鞍山通用;

8)膨胀节:规格3.4 m×3.4 m和φ3.6 m,材质2205复合不锈钢和工业TA2,数量2台,厂家为鞍山通用;

9)膨胀节:规格3.4 m×3.4 m和φ3.6m,材质2205复合不锈钢和工业TA2,数量2台,厂家为鞍山通用;

10)双流体喷枪:规格1 t/h,材质工业TA2,数量8 台,厂家为北京熙霖环保。

4.2 吸收塔系统

1)上下吸收塔壳体:材质分别为316L不锈钢板和工业TA2,总质量分别为66.5和50 t,厂家为同兴环保;

2)上下吸收塔内件:材质分别为316L不锈钢板和工业TA2,总质量分别为33.0和13.3 t,厂家为同兴环保;

3)平台格栅板:规格G325/30/100,材质为热镀锌钢,总质量5.0 t,厂家为同兴环保;

4)喷嘴:材质分别为SiC和PP,数量分别为160个和200个,厂家为同兴环保;

5)平板式除雾器:规格φ10.2 m,材质PP塑料,数量1套,厂家为北京贝克莱;

6)屋脊式除雾器:规格φ10.2 m(单层),材质FRPP,数量1套,厂家为北京贝克莱;

7)鲍尔环填料:规格分别为φ800 mm和φ1 500 mm,材质PP,数量2套,厂家为北京贝克莱。

4.3 泵类系统

1)吸收循环泵(含电机):流量Q= 1 050 m3/h,扬程H= 20 m,过流部件TI2,变频,数量1套,厂家为苏尔寿;

2)碱液循环泵(含电机):流量Q= 1 200 m3/h,扬程H= 28 m,过流部件316L,变频,数量1套,厂家为苏尔寿;

3)供碱泵(含电机):流量Q= 1 m3/h,扬程H= 15 m,过流部件316L,数量1套,厂家为苏尔寿;

4)卸碱泵(含电机):流量Q= 50 m3/h,扬程H= 10 m,过流部件316L,数量1套,厂家为苏尔寿;

5)二氧化氯增压泵(含电机):流量Q= 10 m3/h,扬程H= 30 m,变频,数量1套,厂家为苏尔寿。

4.4 仪表系统

1)控制系统:一套远程I/O机柜的DCS控制系统,一套SIS控制系统;

2)流量计:规格电磁AC220 V/4~20 mA/四线制/防爆型,数量21台,厂家为Yokogawa;

3)液位计:规格DC24 V/4~20 mA/两线制/防爆型,数量3台,厂家为Yokogawa;

4)pH计:规格DC24 V/4~20 mA/两线制/防爆型,数量2台,厂家为Yokogawa;

5)有毒气体报警仪:监控范围0~30 mg/m3,数量2台,厂家为济南长清;

6)氯气在线监测:监控范围0~30 mg/m3,数量1台,厂家为Honeywell;

7)气动开关阀:型号为开关型,数量10台,厂家为Neles;

8)电动开关阀:型号为调节型/4~20 mA控制,数量8台,厂家为Neles。

5 结论

1)自主设计了国内首套二氧化氯单塔双循环吸收系统。通过将吸收塔主体分为两个循环处理区,结合碱液连续输送和pH值实时监测技术,实现了污染物脱除过程中可控治理,提高了系统的工作效率。

2)经单塔双循环吸收工艺处理后,碱炉排放烟气的硫化物浓度大幅降低,且介质消耗量均在技术协议保证值范围内,说明该技术具备高效脱除硫化物的能力,系统运行时各参数可控,运行状态良好。

3)通过对整个系统运行结果分析可知,单塔双循环技术具有吸收效率高、占地面积小、副产品经济价值高和循环量低等优势。另外二氧化氯也可氧化处理碱炉烟气中的氮氧化物,所以单塔双循环二氧化氯法有望为硫酸盐浆厂的脱硫脱硝工艺提供新思路和新方法。