焦化苯精制生产工艺改造

2024-05-08詹碧华

詹碧华

(茂名瑞派石化工程有限公司,广东 茂名 525099)

苯是重要的化工原料,具有十分广泛的工业用途。苯有多种生产路线:催化重整、汽油裂解、甲苯歧化、甲苯加氢脱烷基化以及从焦炭轻油和煤焦油中得到[1]。目前我国纯苯分为来自炼焦副产品的焦化苯和来自炼油和乙烯装置的石油苯两种。来自炼焦副产品的焦化苯是我国苯的主要来源之一,由于化学工业对苯质量的要求很高,制取深度净化甚至不含噻吩的合成苯具有越来越重大的意义。我国的焦化苯资源极为丰富,约占我国苯总量的40%~50%,但由于含有各种杂质,特别是硫化物,如0.2%~1.6%(质量分数,下同)的噻吩,0.3%~0.4%的二硫化碳等,从而限制了它的进一步深加工利用,它不能直接用于化工合成,必须预先进行脱硫精制,主要是噻吩的脱除。焦化苯精制生产合成苯既能调整企业原有的产业结构,又能增强企业的市场竞争力[2]。

1 项目概况

1.1 项目范围

本次改造采用原15万t润滑油加氢装置进行改造,需要新增汽化分离器、预加氢反应器和重油冷却器等设备以及配套的自控仪表、电气及公用工程设计。

1.2 项目方案编制的原则

1)节约投资、缩短建设周期;

2)根据原料的性质、特点,采用合适、成熟的工艺技术;

3)设备集中布置,减少占地面积和投资费用;

4)公用工程条件尽可能依托现有15万t润滑油加氢装置的条件;

5)严格遵守和执行现行的国家、地方及行业主管部门的有关标准、规范和要求。

2 工艺内容改造

2.1 建设规模

本项目实施后,粗苯加氢装置工程规模10万t/a,年开工时间为8 000 h,操作弹性范围60%~120%。

2.2 原料

1)粗苯的分析主要采用GC-MS方法测定,主要是含氮化合物(甲胩0.005%、吡啶0.021%、苯甲腈0.023%、5-甲基苯并咪唑0.019%、喹啉0.085%、吲哚0.037%),含氧化合物(苯酚0.013%、2,3-苯并呋喃0.065%、2-甲基苯并呋喃0.007%),含硫化合物(噻吩1.35%、3-甲基噻吩0.97%、苯并噻吩1.09%、3-甲基苯噻吩0.23%),单体烃(丙烯0.003%、1-丁烯0.013%、C4-烯烃0.036%、正丁烷0.003%、C4-烯烃0.003%、反-2-丁烯0.004%、顺-2-丁烯0.004%、3-甲基-1-丁烯0.072%、异戊烷0.007%、正戊烷0.006%、13-丁二烯0.023%、2-甲基-2-丁烯0.004%、1顺-3-戊二烯0.006%、13-环戊二烯0.489%、环戊烯0.014%、环戊烷0.008%、正己烷0.011%、甲基环戊烷0.012%、2-甲基-1顺-3-戊二烯0.013%、2-甲基-13-环戊二烯0.010%、苯70.990%、24-二甲基-2-戊烯0.279%、24-二甲基-13-戊二烯0.021%、2-甲基-反-3-已烯0.012%、正庚烷0.022%、甲基环己烷0.052%、甲苯12.885%、23-二甲基己烷0.028%、正辛烷0.020%、113-三甲基环己烷0.035%、乙苯0.086%、对二甲苯2.969%、苯乙烯1.201%、邻二甲苯0.508%、异丙基苯0.011%、C10-烷烃0.053%、1-甲基-3-乙基苯0.030%、1-甲基-4-乙基苯0.011%、135-三甲基苯0.193%、C9-芳烃0.016%、顺-1-丙烯苯0.030%、1-甲基-2-乙基苯0.132%、间甲基苯乙烯0.143%、对甲基苯乙烯0.005%、124-三甲基苯0.201%、邻甲基苯乙烯0.055%、123-三甲基苯0.039%、1-甲基-4-异丙基苯0.288%、23-二氢茚(茚满)0.040%、茚2.174%、C10-芳烃0.018%、1-乙基-4-异丙基苯0.010%、1245-四甲基苯0.021%、C12-烷烃0.041%、萘2.681%、C12-芳烃0.046%)。

2)补充氢的组成主要是:氢气(纯度>99.0%)、CO+CO2(≤0.02%)、水(含量<0.03%)、氧(含量<0.01%)。

2.3 工艺技术方案

2.3.1 本装置采用的技术方案

本装置采用全加氢工艺技术方案。加氢法是将粗苯中以噻吩为主的各种杂质利用加氢反应将其中硫化物全部转化为H2S、氮化物转化为NH3、氧化物转化为H2O、不饱和烃加氢饱和,然后采用萃取精馏除去杂质[3-8]。

2.3.2 本装置采用的催化剂

本装置采用W213系列粗苯加氢精制催化剂。催化剂用量:一段加氢W213A单台数量为12 m3、二段加氢W213B单台数量为24 m3,催化剂的密度是(0.65±0.05) g/mL。

2.4 工艺流程

本次改造采用原15万t润滑油加氢装置进行改造,因原装置操作压力及操作温度均满足粗苯加氢装置,因此本次改造需要增加汽化分离器、预加氢反应器。

粗苯原料经罐区送至装置区,首先进入原料缓冲罐V1015,经原料泵P1001升压后,在泵出口调节阀后与混合氢气汇合后,经E-1008B、E-1007、E-1006C与二反产物换热后,经E-1006AB与导热油加热至需要温度进入新增的汽化分馏塔,塔底重组分作为副产物出装置,顶部气相进入E1005C升温换热,然后进新增的一段加氢反应器,该反应器目的是中温提前饱和烯烃及二烯烃,防止主反结焦。经过一段加氢后物料经过E1005AB与主加氢反应器出口高温物料换热升温至250 ℃,然后进料加热炉F-1001加热到所要求的反应温度270 ℃,然后进入主加氢反应(异构化反应器R-1001A、R-1001B)进行加氢精制反应,反应产物经E-1005AB、E-1005C、 E-1006C、E-1007、E-1008B与原料换热降温,经L-1001AB冷凝冷却后进入冷高压分离罐V-1001。同时在换热器E-1006C前注入脱盐水300~500 kg/h,防止铵盐结晶。

V-1001顶部富氢经循环氢压缩机升压后返回加氢进料泵出口,V-1001底部的高分油经E-1001CD与稳定塔底产物换热升温后进入稳定塔T-1001中部。

冷高分油进入稳定塔T-1001中部,塔顶汽相经L-1002AB冷凝冷却后进入回流罐V-1003,V-1003顶分出小于C4酸性气组分送硫氢化钠净化装置,V-1003底部的液相经稳定塔回流泵P-1002/AB升压后作T-1001顶回流,塔底油经P-1003/AB作稳定塔底产品出装置送中间罐或去萃取精馏装置。

2.5 加氢预/主反应器操作条件

加氢预/主反应器操作条件见表1。

表1 加氢预/主反应器操作条件

2.6 物料平衡

改造后装置物料平衡见表2。

表2 物料平衡 单位:kg·h-1

3 设备改造

本项目需新增1台汽化分离塔和1台预加氢反应器,利旧改造反应器2台、塔器1台、容器4台、管壳式换热器16台。

3.1 新增设备

新增1台汽化分离塔,规格为φ1 200×10 000(W.L)立式,介质为粗苯,温度为185 ℃,压力为3.5 MPa,主体材质为Q345R,质量为15 000 kg(含塔盘1 000)。汽化分离塔(T-1006)为板式塔,内设10层塔盘。该塔为Ⅱ类压力容器,100%射线检测,焊后整体消除应力热处理。

新增1台预加氢反应器,规格为φ1 600×8 600(W.L)立式,介质为轻苯、氢气,温度为350 ℃,压力为3.5 MPa,主体材质为15CrMoR,质量为30 000 kg(含催化剂10 000)。预加氢反应器(R-1002),内装12 m3催化剂。该反应器为Ⅲ类压力容器,100%射线检测,焊后整体消除应力热处理。

3.2 利旧设备

利旧设备改变了运行参数和盛装介质,按TSG 21《固定式压力容器安全技术监察规程》,属于压力容器改造。

本项目利旧设备利旧后操作条件的介质中含有苯和H2S,按照HG/T 20660—2017《压力容器中化学介质毒性危害和爆炸危险程度分类标准》,苯为极度危害介质,H2S为高度危害介质,因此原设备在选材制造检验方面不满足现行标准要求。利旧设备按原材料标准及GB 150—1998、GB 151—1999进行强度核算,在满足强度要求的情况下,还需对原设备按以下原则进行改造:

1)主要受压元件选材标准符合GB 713—2008、JB 4726—2000标准的,且经强度核算合格,按新增技术要求检测合格的,不再更换材料。

2)主要受压元件选材标准选用GB 8163—2008的,改造后接触介质毒性为极度、高度危害的,因该标准所有受压元件不再使用,需全部更新。

3)新增技术要求按原材料标准及新的介质特性结合TSG 21—2016、GB/T 150.1~4—2011、GB/T 151—2014要求进行检测:如焊接接头没有100%检测的设备补检测、没有热处理的设备补测硬度、材料补超声检测(钢板、锻件)、补充气密试验等。

4 土建改造

4.1 设计范围

1)新增汽化分离器(T-1006)与预加氢反应器(R-1002)联合基础,共1座。

2)新增操作平台7.5×5 m2(总高14 m),共4层。

4.2 设计原则

1)结构设计贯彻执行国家的技术经济政策,做到技术先进,经济合理,安全适用,合理选择结构类型。

2)在利用地方材料和资源的同时,在安全可靠、满足生产和使用功能的前提下,积极合理地采用新技术、新材料,使设计方案经济合理,技术先进。

3)构筑物的结构设计,应遵守安全、适用、经济、耐久的原则,结构选型综合考虑防腐,防火,地质情况,施工技术等因素,并满足结构的强度、刚度和耐久性的要求。

4)设计中本着节约投资、提高经济效益的原则,兼顾生产发展与当前实际需要。

4.3 结构设计规定

1)本工程构筑物的结构设计基准期及结构设计工作年限为50年。

2)构筑物抗震设防烈度为7度,设计基本地震加速度值为0.10 g,特征周期0.35 s,设计地震分组为第一组。

3)构筑物的抗震设防分类为丙类。

4)构筑物结构安全等级为二级。

5)构筑物的环境类别为二(a)。

6)50年一遇的基本风压为0.75 kN/m2。

4.4 地基及基础方案

4.4.1 地基方案

本项目地基方案初步考虑桩基,直径1.2 m的灌注桩,桩长约15 m,以强风化泥质粉砂岩作为桩端持力层。

4.4.2 基础方案

新增汽化分离器(T-1006)与预加氢反应器(R-1002)采用现浇钢筋混凝土圆柱式联合基础。

4.5 建筑材料

1)水泥:一般采用普通硅酸盐水泥,强度等级为42.5,52.5 MPa。

2)钢筋:直径<12 mm:HPB300钢筋;直径≥12 mm:HRB400E钢筋。

3)钢材与连接材料:

(1)型钢采用Q235-B钢。

(2)焊条型号一般采用E43、E50系列,选择的电焊条型号,应与主体金属强度相适应。当不同强度的钢材焊接时,宜采用与低强度钢材相适应的焊接材料。

(3)锚栓:锚栓材质宜采用未经冷加工处理过的Q235-B钢,地脚螺栓应采用双螺帽带垫板。

4)混凝土(不小于建议值):基础垫层(C20)、素混凝土设备基础(C30)、钢筋混凝土设备基础(C30)。

5)标准构件按标准图要求。

6)必要的防火、防腐措施。

5 自控改造

5.1 改造内容

1)E-1005C壳程出口及E-1006AB壳程出口分别设置温度远传指示调节。

2)T-1006塔顶、塔底、R-1002床层上部、床层中部、床层底部及R-1002底部分别设置温度远传指示报警。

3)T-1006塔顶、塔底、R-1002顶出口及R-1002底部分别设置压力远传指示报警。

4)T-1006塔底及R-1002底分别设置液位远传指示调节报警。

5)以上的仪表信号均引入“15万t/a润滑油加氢异构装置”的DCS系统监控。

6)通过对“15万t/a润滑油加氢异构装置”原有的DCS控制系统扩容,实现对本次改造需要在控制室内监控的工艺参数的数据采集、操作、控制、监视和管理。

7)R-1002顶部出口管道设置了温度高高指示报警联锁,温度高高时,联锁停加氢进料泵P-1001A/B及联锁关闭炉F-1001切断阀UV-1103(原有),温度信号引入“15万t/a润滑油加氢异构装置”的SIS系统监控,利用SIS系统原有的备用AI点。

5.2 主要仪表选型

1)温度测量仪表。就地温度测量选用双金属温度计,远传温度测量选用铠装热电偶,热电偶的信号经温度变送器与DCS的输入卡件连接,该温度变送器采用带温变功能的隔离式安全栅。

2)压力测量仪表。就地压力测量选用不锈钢隔膜压力表,远传压力测量选用智能型单法兰压力变送器。

3)液位测量仪表。就地液位测量选用磁性浮子液位计,远传液位测量选用双法兰差压变送器。

4)执行机构。调节阀一般选用单(双)座调节阀,调节阀的执行机构应为薄膜式或气缸式,配智能型电气阀门定位器(HART),调节阀门的附件由阀门生产厂家提供并集成。

5.3 仪表供电、仪表供气

DCS系统供电利用原有系统的UPS及GPS供电电源。

直流电源供电利用原有的直流电源系统。

调节阀所需的仪表风,从阀门安装位置附近的仪表风管接出。

调节阀所需仪表风:约6 Nm3/h。

5.4 设计采用的主要标准及规范

《石油化工自动化仪表选型设计规范》SH/T 3005—2016;《石油化工仪表安装设计规范》SH/T 3104—2013;《石油化工仪表管道线路设计规范》SH/T 3019—2016。

6 电气改造

6.1 设计范围

本项目电气设计内容为15万t/a润滑油加氢异构装置粗苯加氢技改项目汽化分离器(T1006)和预加氢反应器(R-1002)的防雷防静电接地及其操作平台照明设计。

6.2 照明配电

汽化分离器(T1006)和预加氢反应器(R-1002)操作平台照明采用防爆节能LED灯具,沿平台外侧护栏式安装,灯具电源引自附近装置框架已有照明回路,灯具在平台出入口处设开关控制。

照明配电线路采用电缆穿镀锌钢管沿平台护栏明敷设。

6.3 防雷防静电接地

本装置防雷、防静电及工作接地共用一个接地网。汽化分离器(T1006)和预加氢反应器(R-1002)壁厚大于4 mm,利用本体作接闪器及防雷引下线,通过设备的接地耳与附近已有接地装置不少于两处连接;所有正常不带电金属构架均须接地,接地电阻按不大于10 Ω设计。

7 改造后效果及注意事项

7.1 改造后效果

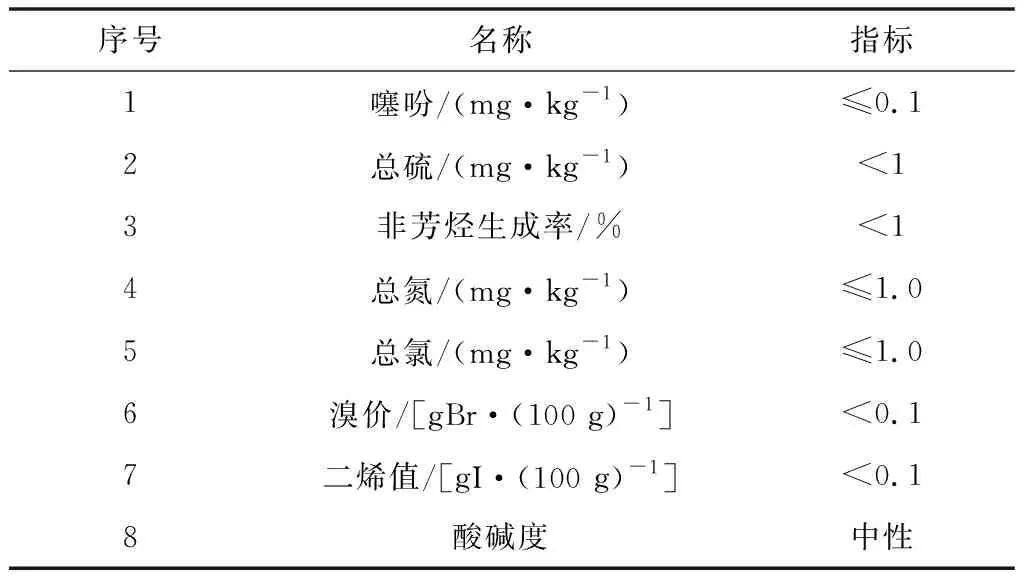

本次改造采用原15万t润滑油加氢装置进行改造,主要利用原有装置反应部分,改造后可处理10万t/a粗苯,原有装置分馏部分不投用。加氢后产品指标:噻吩≤0.1 mg/kg,总硫≤1.0 mg/kg,非芳烃生成率(%)<1。具体见表3。

表3 改造后效果

7.2 注意事项

利旧改造设备,应按照TSG21定期检验规定进行检验,判定压力容器的安全状况等级,符合使用要求的对设备受压元件进行全面测厚,符合现操作条件下强度要求,并经过检测合格后方能利旧。