臭氧催化氧化耦合工艺处理VOCs研究进展

2024-05-08刘海峰何成达

刘海峰,何成达

(扬州大学 环境科学与工程学院,江苏 扬州 225000)

挥发性有机物(VOCs)是一类有机化合物的统称,是指在常压下沸点低于260 ℃或室温时饱和蒸汽压大于71 Pa的有机化合物,具有刺激性、生物毒性和致癌性等危害[1],对大气环境造成严重危害。常见的VOCs可分成几类,如酮类、醛类、醇类和醚类化合物,芳香族化合物,氯化碳氢化合物,烷烃和烯烃等[2]。目前,国内对VOCs废气的控制技术大致分为两类:回收技术和破坏技术。其中,回收技术包括吸附、 吸收、冷凝和膜分离等技术;销毁技术包括燃烧、催化氧化、生物降解、等离子体和光催化等技术[3]。

臭氧具有强氧化性,对于有机物具有降解作用,臭氧的氧化还原电位仅次于氟。目前,臭氧技术已应用于城市污水厂恶臭气体处理工程[4],单独的臭氧氧化能力较弱,不能把有机物彻底分解成CO2和H2O,存在去除效果较差和应用成本较高等问题[5]。臭氧催化氧化技术是利用催化剂催化臭氧分解成氧化能力更强的活性氧自由基[6],能够氧化难降解的有机化合物,提高臭氧的利用率。目前,对该技术的研究多集中于工业废水中有机物的氧化去除[7],对挥发性有机物处理的研究较少。臭氧催化氧化技术处理VOCs处理效率高、不产生二次污染,在VOCs治理领域具有较好的应用前景。本文从臭氧催化氧化耦合生物法、臭氧催化氧化耦合紫外光解法、臭氧催化氧化耦合低温等离子体法、臭氧催化氧化耦合吸收法、臭氧催化氧化耦合吸附法及催化剂失活与再生等方向进行了综述,相信臭氧催化氧化耦合工艺未来在VOCs处理领域具有较好的应用前景。

1 臭氧催化氧化技术

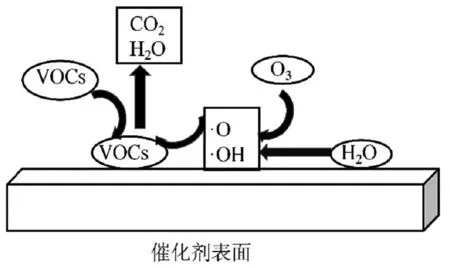

臭氧催化氧化技术属于高级氧化技术的一种,臭氧是由商用臭氧发生器产生,臭氧发生器以空气、氧气和富氧气体为气源,通过高压电离的方法,将气源分离聚合成臭氧。臭氧催化氧化技术主要是吸附在催化剂表面的臭氧与VOCs发生反应,最终将VOCs降解成CO2和H2O。

臭氧催化氧化有机废气工艺见图1。

图1 臭氧催化氧化工艺流程

该工艺主要包括臭氧发生器、VOCs催化装置、催化剂。臭氧催化氧化过程在臭氧反应器的填料部分发生,催化剂吸附臭氧和VOCs发生氧化反应,气相反应剧烈,能把VOCs氧化成小分子物质、CO2和H2O。

2 臭氧催化氧化VOCs机理

VOCs的催化氧化是在催化剂表面进行的多相反应,对于VOCs的完全催化氧化提出的机理主要是Marsevan Krevelen(MVK)和Langmuir-Hinshelwood机理。原子氧和表面氧物种通常被认为是催化臭氧化VOCs的主要活性物种。一些研究表明,氧分子也参与了这一反应的自氧化反应。然而,详细的反应途径仍然存在争议[8]。

Marsevan Krevelen(MVK)的理论认为,该反应是在VOCs的吸附和催化剂晶格氧之间进行的,而不是在气态氧中进行的。从机理上看,VOCs的氧化过程可分为两个阶段,正如图2展示的那样,首先吸附的VOCs与催化剂中的晶格氧进行化学反应,从而使催化剂中的金属氧化物可以被还原。在第二个步骤中,被还原的金属氧化物可以被氧分子进一步氧化。鉴于催化剂首先被还原,随后再经历氧化过程,这一过程也被普遍称作氧化还原过程[9]。在温度较高的条件下,催化剂表面的活性氧倾向于MVK机理。

图2 MVK机制反应过程图

Langmuir-Hinshelwood(L-H)的机理是吸附在催化表面的VOCs和活性氧化物之间的反应,VOCs和氧分子(物质)都必须吸附在催化剂表面[10]。在较低温度下以惰性材料为载体的催化剂倾向于遵循L-H机理。L-H机理包括两个不同位置的催化循环。在第一个循环中,臭氧在表面活性位点上分解成活性氧。第二个循环包括VOCs在载体上的准平衡吸附、VOCs向活性位点迁移以及VOCs与活性氧反应生成氧化产物。反应过程如图3所示。

图3 L-H机制反应过程图

因此,众多的研究者提出臭氧分解生成的原子氧在反应动力学中起到主要作用,还有一些研究者认为,具有强还原性和反应活性的原始氧物种在基于MVK机制的氧化中起着重要的作用。在反应中存在水分子的情况下,由吸附的水和原子氧物质的相互作用形成具有更强氧化性的·OH。大量·OH能极大地促进VOCs的降解,Guo等[11]采用碱性水热合成法制备了 Cu 负载 Ce0.90Co0.10O2-δ的催化剂对NOx(x=1,2)进行催化臭氧氧化。结果表明,反应开始时·OH的浓度与催化性能成正比,臭氧催化氧化时,以·OH氧化为主。叔丁醇属于·OH抑制剂,向臭氧催化氧化装置中通入叔丁醇气体,通过比较得出臭氧催化对NOx的去除效果降低。臭氧催化氧化机理依赖于催化剂(活性金属和载体)的性质和VOCs的性质。

3 催化剂种类对臭氧催化氧化VOCs的影响

用于处理VOCs催化剂大致分为三类:贵金属氧化物催化剂、复合型金属氧化剂和非金属氧化物催化剂。催化剂载体一般具有热稳定性和高表面积等特点,工业及实验室常用的载体有活性氧化铝、活性碳、沸石、分子筛、黏土和纳米材料等[12]。

3.1 贵金属氧化物催化剂

在早期研究,负载贵金属(Pt、Pd、Rh)作为催化剂在低温下处理VOCs具有较好的处理效果。

Kim等[13]以Mn/HZSM-5为载体负载贵金属(Ru和 Ag)制备催化剂,贵金属能够提高催化剂活性,并提高了对甲苯的去除率。因为,经贵金属与MNOx的相互作用导致Mn的较低氧化态和催化剂上有最大氧空位。Xiao等[14]制备Pt-Ce/BEA催化剂,表现出良好的催化性能,对甲苯的转化率和CO2的选择性均超过99%。因为,Pt与CeO2之间的强相互作用 ,促进氧空位的形成和臭氧的分解,生成更多的活性氧,提高甲苯的降解速率。

3.2 复合型金属氧化物催化剂

复合型金属氧化物催化剂表面上负载多种金属氧化物,催化剂表面的金属氧化物相互作用,可以作为活性组分,从而提高催化剂性能。杨玉霞等[15]用共沉淀法制备了一系列铁酸盐催化剂(MFe2O4(M=Cu,Co,Ni))复合氧化物催化剂,结果表明,催化剂对乙醇的去除率达到100%,无副产物生成。He等[16]制备了表面含有Cu-Ce混合氧化物复合型金属催化剂,用该催化剂催化氧化甲苯和丙醇起到较好的效果,并且能降低反应温度。

3.3 非金属氧化物催化剂

Bastos等[17]以活性炭和碳干凝胶为模板,通过外构合成了锰和铈氧化物。通过双重浸渍方法将Au加载到这些材料中制备新型催化剂,在230~300 ℃的温度下能够极大提高甲苯和乙醇的降解率。Zhu等[18]通过电沉积-热解工艺制备了负载在三维镍网上的氟化MgO薄膜,薄膜上具有酸性位点,能够促使臭氧催化氧化过程中产生更多的活性物质,能够更加有效稳定地去除甲苯。Tian等[19]通过电沉积方法合成3D-Ni1-δ/Ni泡沫整体催化剂。催化剂比表面积大,富含多级孔结构,氧空位含量丰富,对甲苯臭氧催化氧化具有较高的催化活性和持久性。

4 臭氧催化氧化耦合工艺

针对高浓度、难降解的VOCs,单一的VOCs处理工艺处理效果偏低,易产生二次污染。因此,考虑到臭氧催化氧化与其他技术组合的工艺,有望进一步提高VOCs的去除效果。目前,多种技术耦合处理VOCs废气具有很好的应用前景[20]。

4.1 臭氧催化氧化-生物法耦合工艺

VOCs的生物净化技术是气态的VOCs通过扩散作用转移到微生物膜表面。吸附在微生物表面的有机物能够被微生物吸收降解[21]。VOCs在填料上的吸附可以在整个生物膜的扩散后发生,也可以直接吸附在填料孔隙上。VOCs的生物净化技术的机理是基于微生物的生命活动,将VOCs废气降解成小分子物质(CO2和H2O)及合成自身生长代谢物质的过程[22]。生物洗涤器仅适用于吸收可溶性的气态污染物。生物处理技术处理有机废气的效果受到气相和液相中有机污染物传质速率及生化降解速率的影响,臭氧催化氧化技术可以作为预处理技术,主要把大分子的VOCs降解成小分子的VOCs,提高尾气的水溶性及可生化性,进一步提高VOCs去除效率。工艺图如图4所示。

图4 臭氧催化氧化-生物耦合工艺流程

魏童[23]对Al2O3负载的MNOx/Al2O3催化剂进行K改性,催化剂活性得到提升,对甲苯及二氯甲烷具有较好的去除率分别为47%和42%,臭氧转化率达到99%。后续采用臭氧催化氧化-生物法耦合工艺对苯及二氯甲烷混合废气进行去除,耦合工艺去除效率较高,并且在多种工况变化条件下保持高度稳定。同时,对该工艺机理进行探究表明臭氧催化氧化能够降低混合废气的浓度,部分转化为醛酮,羧酸类亲水性中间产物。

兰善红等[24]对含有甲苯、二甲苯、乙酸丁酯的混合废气采用臭氧催化氧化-生物法工艺处理,实验结果发现臭氧催化氧化工艺能把难降解的大分子有机物降解成小分子亲水型有机物,臭氧催化氧化与生物法组合工艺对VOCs的去除效果好于单一生物处理VOCs,去除效率最高达到96.6%。

4.2 臭氧催化氧化-紫外光解法耦合工艺

紫外光解技术的关键是紫外线的光源,所产生的紫外光必须有一定的辐射能量。紫外光解的光源是由低压泵灯辐射产生,紫外线波长一般选用185 nm(能量为6.7 eV),能够激发体系中的O2和H2O反应产生氧化性较强的活性物质,从而能氧化VOCs[25]。紫外光解处理VOCs机理可分为直接光解和间接光解两种。直接光解是VOCs受到紫外光照射时,紫外光所产生的能量直接能把大分子有机物裂解成小分子有机物。间接光解是在波长185 nm的紫外光照射下,体系中水分子和氧气分子会被光解成·OH和·O等活性物质。·O的氧化性能较·OH 弱一些,·OH会快速降解VOCs。单独的紫外光解VOCs处理效率低,尾气中存有臭氧,易产生二次污染。采用紫外光解-臭氧催化氧化技术耦合工艺既能提高VOCs去除率,又能充分利用臭氧,无二次污染。工艺图如图5所示。

图5 臭氧催化氧化-紫外光解耦合工艺流程

姜记东[26]采用臭氧催化氧化-光降解工艺处理含有苯、乙醇、乙酸、乳酸、2,3-丁二醇和棕榈酸等混合废气,结果表明对VOCs的去除率达到78%,对苯的去除率达到96.5%,尾气中臭氧浓度为零。该组合工艺对混合的VOCs具有较好的矿化效果,且无二次污染。

翟友存等[27]通过单独臭氧、单独真空紫外线、单独臭氧催化氧化、真空紫外线臭氧催化氧化-联合工艺对比,发现联合工艺能够通过臭氧催化氧化和紫外光解联合作用提高甲苯的矿化率,充分利用紫外光解产生的臭氧,无二次污染。

Xia等[28]采用一锅法制备了一种Mn/g-C3N4/ZSM-4多功能催化剂,采用紫外解-臭氧催化氧化工艺对甲苯的去除率达到96%,体系中仅剩余4 mg/L的臭氧,VOCs分子首先被真空紫外线光解成小分子的VOCs,小分子VOCs又能被臭氧催化氧化反应进一步降解成CO2和H2O。

4.3 臭氧催化氧化-低温等离子体法耦合工艺

等离子体是电子、离子、自由基、活性基团的集合体,被称为继气态、固态和液态之后的第四种物质的存在形式。低温等离子体技术是指VOCs废气受到反应器内被含有巨大能量的活性物种所降解[29]。氧气对VOCs的氧化起到重要的作用,氧气分子在放电时通过分子激发会形成几种高活性的氧自由基和氧离子,水分子同样起着重要的作用,在放电过程中,水分子通过与电子碰撞解离,或与激发态氧原子反应,也可与水离子反应或者与激发态氧原子反应等多种反应形式,生成另外一种重要的自由基·OH,它会破坏VOCs的分子键,使其分解。氮激发态、氮离子和氮自由基也会参与到反应中。因此,等离子体技术降解VOCs的途径有三种:电子碰撞电离,自由基碰撞电离和离子碰撞电离[30]。单独使用等离子体技术去除VOCs,对VOCs的矿化率小于50%,有机物降解不彻底,等离子体装置会产生大量的臭氧,产生二次污染,限制了该技术的商业应用[31]。采用臭氧催化氧化与等离子技术耦合工艺,可以有效利用等离子体装置产生的臭氧,提高VOCs的矿化率,无二次污染。工艺图如图6所示。

图6 臭氧催化氧化-等离子体耦合工艺流程

Huang等[32]采用等离子体与臭氧催化氧化组合工艺处理甲苯。研究发现,等离子体系中加入催化剂可有效降低甲苯浓度,同时可减少体系中O3浓度。另外,研究了初始臭氧浓度和湿度对甲苯去除效果的影响,结果表明,初始臭氧浓度增加有利于甲苯的降解,臭氧浓度增加,在臭氧催化氧化体系中可以产生更多的活性物质,把甲苯氧化成小分子物质。甲苯的转化率随着气流湿度的增加而降低,过量的水分子会影响甲苯的转化,由于对水的竞争性吸附,水蒸汽阻止甲苯在催化剂上的吸附,水覆盖了催化剂表面,并通过占据催化剂的活性中心而污染催化剂。

Harling等[33]研究等离子体与臭氧催化氧化结合对甲苯和环己烷的去除效果,研究表明,等离子体与臭氧催化氧化组合工艺能够完全降解VOCs,不同的催化剂对VOCs有不同的处理效果。体系中的臭氧并不能单独氧化VOCs,由此可推断臭氧在催化剂表面的吸附及其随后的解离为原子氧是甲苯和环己烷降解的重要步骤。

Vandenbroucke等[34]通过组合等离子体和臭氧催化氧化工艺降解三氯乙烯,制备Pd/LaMnO3催化剂三氯乙烯首先被等离子体氧化,然后在催化剂区,臭氧与Pd/LaMnO3反应生成的活性物质,进一步氧化三氯乙烯,同时又可消耗臭氧。等离子协同臭氧催化氧化机制,VOCs首先被等离子体部分降解预活化,然后在催化区被深度氧化,O3可以被分解,无二次污染。

4.4 臭氧催化氧化-吸收法耦合工艺

吸收法主要分为物理吸收和化学吸收两种。物理吸收是利用相似相溶和溶解度原理,使气态污染物转移到液相。化学吸收主要是使VOCs和溶剂反应达到去除的目的[35]。吸收剂需具备吸收质在吸收剂中的分子态溶解度大、吸收剂的蒸汽压小、吸收剂粘度小、吸收剂抗氧化性能好、对设备无腐蚀作用、价格低等特点[36]。化学吸收有碱溶液吸收和酸溶液吸收两种方式[37]。大部分吸收剂是具有一定毒性且难降解的有机溶剂,吸收饱和的吸收液易产生二次污染。因此,采用臭氧催化氧化-吸收法组合工艺处理VOCs可以把难溶的大分子VOCs氧化成可溶小分子VOCs,可以减轻后续喷淋吸收负担,降低吸收液成本。同时,臭氧易溶于水可以对溶于水的有机物进一步氧化,组合工艺无二次污染。工艺流程图如图7所示。

图7 臭氧催化氧化-吸收耦合工艺流程

倪伟等[38]采用臭氧催化氧化和化学吸收组合工艺处理含有碳氢化合物、苯系物、H2S、胺、氨的恶臭气体,研究表明,在常温下臭氧质量浓度30 mg/L,二氧化氯吸收液质量浓度为300 mg/L,气体在催化床停留时间为5 s,臭氧与吸收液体积比为(105~110)∶1时处理后的恶臭气体能够达标排放。

方美青等[39]通过中试条件考察了臭氧氧化与化学吸收组合工艺对再生胶炼胶车间产生的恶臭废气的去除效果,结果表明:氧化停留时间为1~2 s、碱溶液吸收停留时间为2~3 s时,对恶臭气体具有较高的去除率,该组合工艺无二次污染且成本较低。

4.5 臭氧催化氧化-吸附法耦合工艺

吸附法是一种运用吸附剂处理VOCs的废气净化技术,吸附原理是让废气与多孔固体接触,其中的气态污染物分子会被吸附剂微孔表面捕捉,吸附的本质是污染物富集浓缩的过程[40]。活性炭是最常用的吸附剂之一,因其价格低廉、吸附效果好,是广泛使用的吸附剂[41]。但是吸附剂吸附饱和时易产生二次污染,因此,常采用吸附剂与其他技术联用。

郑亚洁[42]将活性炭作为吸附剂与臭氧微纳米气泡体系进行耦合,测试活性炭的吸附性能,臭氧微纳米气泡的洗脱性能,研究结果表明,耦合工艺能够提升对VOCs的降解效果,耦合工艺中活性炭能够吸附气相空间中未能氧化的VOCs,同时能实现臭氧微纳米气泡对活性炭的在线再生。刘菲等[43]使用臭氧氧化-活性炭吸附联合处理苯酚废水,实验结果表明,联合工艺对苯酚的去除率为95%,并且不产生二次污染。

5 催化剂失活与再生

臭氧催化氧化通过产生一些活性物种在低温的条件下能使VOCs氧化,但是在低温条件下,会产生一些物质(如中间体、S和Cl元素以及水)被催化剂所吸附。这些物质会占据催化剂上的活性位点并导致催化剂失活。催化剂的失活会导致臭氧催化氧化处理VOCs的成本变高。He等[44]臭氧催化氧化甲硫醇的实验中发现,甲硫醇上的S原子最终会被氧化成SO42-,SO42-会在催化剂表面富集,占据催化剂表面的活性位点,从而导致催化剂失活。过量的水蒸气会占据催化剂的活性位点,从而会导致催化剂失活。Huang等[45]报道苯的去除率和O3的转化率会随着水蒸气的增加而降低,实验结果表明,水是使MnO2/ZSM-5催化剂失活的主要原因。

催化剂再生需要失活的过程是可逆的,催化剂的再生方法主要有热处理方法、化学再生、等离子体氧化、臭氧氧化等方法。Hu等人[46]以热处理的方式再生催化剂,研究表明,在325 ℃能够去除沉积在MnO2/石墨烯孔隙外的有机副产物。饶维等[47]对失活的催化剂进行再生处理,首先采用质量分数为1%的柠檬酸溶液洗涤,然后把催化剂放在350 ℃的温度下进行热处理,经再生的催化剂,活性可恢复到新鲜催化剂的95%,连续运行3星期后,仅下降6%。催化剂的再生有利于提高工艺稳定性,节约工艺成本。

6 结论与展望

臭氧催化氧化技术可在常温下降解VOCs,是最有前途的VOCs处理技术之一。臭氧催化氧化技术针对单一的废气治理技术具有很好的处理效果。但是,在实际工程中VOCs废气成分复杂,臭氧催化氧化技术处理VOCs效果并不稳定。因此,有研究者研发了将臭氧催化氧化技术与其他技术联合使用,不仅可以提高VOCs的处理效率,还不产生二次污染。同时,又可以提高工艺系统降解的稳定性。本文综述了近几十年来臭氧催化氧化联合工艺的研究进展。展望未来,为实现臭氧催化氧化耦合工艺在VOCs治理领域的应用,还需进行以下研究:

1)臭氧催化氧化耦合工艺处理VOCs机理还需进一步探索。对于复杂废气选择适用的臭氧催化氧化工艺仍需要进一步研究。

2)需对臭氧催化氧化工况进一步研究,探究气体停留时间、VOCs种类、催化剂种类、臭氧投加比等对VOCs处理效果的影响,需要进一步探究水分子对臭氧催化氧化VOCs的影响。

3)臭氧催化氧化技术的关键在于催化剂,探究在臭氧催化氧化VOCs的过程中催化剂载体吸附能力对催化效果的影响。同时关注催化剂的中毒和失活,需要对催化剂失活和中毒原因进行研究,研制高性能催化剂或者找到合适的催化剂再生方法,提升臭氧催化氧化技术及臭氧催化耦合技术在实际工程应用中的稳定性。