地铁车站基坑半铺盖系统盖板下门式起重机吊装技术研究*

2024-05-08范宜为

范宜为

(中铁十八局集团第三工程有限公司,河北 涿州 072750)

0 引言

地铁作为目前常用的出行手段,有效缓解了地面交通拥堵压力[1-3]。但在地铁建设过程中,尤其是地铁车站施工期间,极易由于大体量的开挖造成地表道路的占用[4]。采用半铺盖系统进行地铁车站施工能够快速恢复地面交通[5]。

采用半铺盖系统会增加基坑内钢支撑的吊装难度[6]。目前国内类似工程施工中,半铺盖系统下的钢支撑安装普遍采用挖掘机+人工配合的方法,挖掘机架设钢支撑属于违规操作,施工风险较大,效率也不高[7]。

针对半铺盖系统施工过程中的吊装问题开展研究,提出一种盖板下门式起重机吊装技术,有效解决了半铺盖系统下深基坑施工中的吊装问题。

1 工程概况

1.1 项目总体情况

济南地铁4号线燕山立交桥东站为地下3层岛式站,车站净长197.0m,标准段净宽为20.7m,端头井净宽25.0m。车站标准段覆土深度约3.32m,端头井覆土深度3.11~3.43m。

车站主体基坑采用局部盖板明挖顺作法施工,南侧部分先行施作临时盖板恢复交通,北侧采用明挖法施工。

1.2 车站基坑周边情况

燕山立交桥东站位于济南市主干道经十路与燕山立交桥交叉口东侧,如图1所示,沿经十路东西向设置。车站南侧占据经十路辅路,西南角为燕山立交桥G匝道,基坑距离桥台约9m。

图1 周边建筑物示意Fig.1 Surrounding buildings

1.3 半铺盖系统施工总体方案

燕山立交桥东站基坑深25.062~27.283m,钢支撑采用φ800,钢支撑作业量大,施工空间狭小。半铺盖系统下的钢支撑安装难度较大,安全风险高。半盖挖车站下的大型模板装拆、大体积混凝土浇筑、物资倒运等采用传统施工工法干扰较多,工效较低,较难满足工期要求。

依托工程场地实际情况和机械设备性能选择吊机+地面门式起重机+盖板下悬挂轨道式电动葫芦的吊装体系,通过体系配合能够安全、高效完成盖板下支撑架拆除及其余吊装作业。方案采用盖板下悬挂轨道式电动葫芦,起重量为10t,配备2个电动葫芦,电动葫芦位置如图2a所示。盖板下方在车站基坑长方向设置2条导轨,悬挂梁两端分别配置2台电机及滚轮,以保证悬挂梁能够沿基坑长边方向平移(见图2b),悬挂梁与导轨的连接如图2c所示。

图2 电动葫芦安装Fig.2 Installation of electric hoist

2 盖板下门式起重机施工技术要点

2.1 施工工艺流程

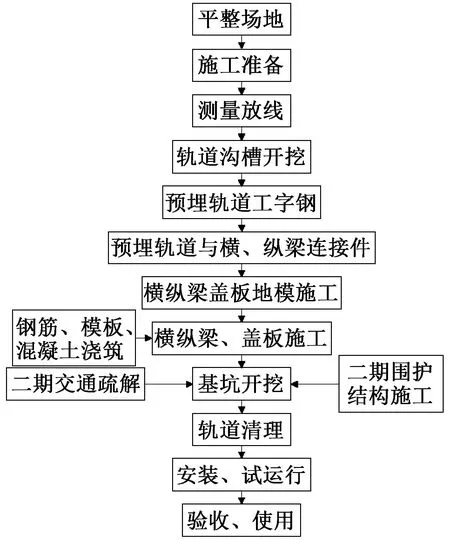

盖板下轨道式电动葫芦施工主要包括两部分内容:悬挂轨道与电动葫芦安装、悬挂轨道与电动葫芦使用[8-9]。为了保证整个盖板下轨道式电动葫芦安装之后的稳定性及安全性,施工过程中对预埋件及轨道式电动葫芦安装精度需严格控制。盖板下门式起重机吊装施工工艺流程如图3所示。

图3 盖板下门式起重机施工工艺流程Fig.3 Construction process for gantry cranes underneath the cover plate

2.2 施工技术要点

组织测量人员利用全站仪根据已闭合的导线点进行放样与复测,放出桩位线,增设控制桩并加固,控制桩位置选在不易移动且不易被过往车辆破坏的位置。根据设计图纸,进行盖板结构施工范围定位测量。临时结构施工范围采用全站仪测量完毕后,采用液压锤破除施工范围内原路面。根据设计图纸,依次进行盖板、纵梁、次梁中心线及混凝土支撑中心线开挖,开挖过程严格控制标高。

准确放样出轨道式电动葫芦预埋钢板的中心线。采用人工开挖至预埋工字钢轨道底标高下5cm,宽度20cm。开挖完成后,采用自拌水泥砂浆找平,严格控制砂浆面标高。待水泥砂浆施工完成24h之后,在上面铺设1层塑料薄膜,安装I40C轨道。工字钢轨道顶标高需严格控制,搭接位置顺畅无错台。焊接轨道接头的顺序是由下而上,逐层逐道进行堆焊,最后修补周围。焊接其轨道接头时,设置临时卡具固定钢轨,以便焊接。

轨道预埋件相关表面标高经复核无误后,开始浇筑5cm厚C15混凝土至设计标高。混凝土支撑及盖板钢筋绑扎的同时,安装轨道加强措施。绑扎支撑和盖板钢筋时,预埋与φ28锚固筋连接的2cm厚钢板,钢板与锚固筋采用穿孔塞焊及φ28对拉螺栓加强工艺。采用200mm×200mm的2cm厚钢板将工字钢轨道与预埋钢板焊接,并保证焊接质量。

待盖板及二期围护结构施工完成后,开始基坑开挖。盖板下开挖至1.5m时,及时对盖板底部进行清理,消除可能的坠物,并找出悬挂起重机轨道进行清理。清理完成、确认轨道安全并具备悬挂轨道式电动葫芦条件后,按照规范及说明进行门式起重机安装。

钢管支撑架设是基坑开挖过程中极其重要的环节,对维护基坑稳定、防止围护结构位移变形有重要作用。本文依托工程第1道支撑采用混凝土支撑,其他采用钢支撑,钢支撑直径为800mm。支撑架设采用吊机喂料+门式起重机+悬挂轨道式电动葫芦的吊装体系,吊装时采用分节吊装。在地面将钢支撑拼装成长度不同的2段,长节12m,短节9.5m,用门式起重机将长节段支撑吊到指定位置。

2.3 钢支撑吊装技术要点

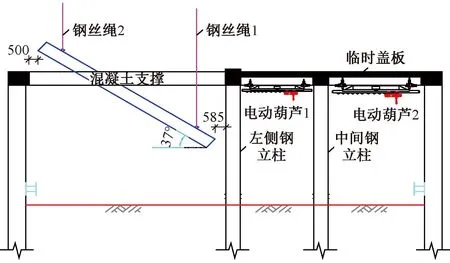

采用门式起重机吊运长节钢支撑入基坑,由于无盖板侧基坑净空为11.15m,长节钢支撑无法水平吊入,需要倾斜吊入。提前在地面将长节钢支撑上焊接吊耳,卸扣连接钢丝绳,防止钢丝绳滑脱。钢支撑以37°的角度缓缓吊入基坑,如图4所示。

图4 钢支撑倾斜入坑Fig.4 Steel supports tilted into the pit

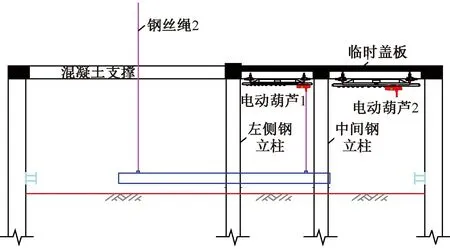

支撑倾斜下放到指定位置后,缓缓向盖板侧平移电动葫芦,并下放2号门式起重机钢丝绳,使钢支撑摆放水平,并将钢支撑一端摆放于左侧立柱钢系梁上,如图5所示。

图5 钢支撑换缆Fig.5 Replacement of support drop cable

长节钢支撑处于水平且一段置于左侧立柱钢系梁后,门式起重机1号钢丝绳取掉,钢系梁端另外系1根钢丝绳,使用盖板下电动葫芦1钢丝绳抬吊,确保钢支撑呈水平状态,门式起重机钢丝绳与电动葫芦1钢丝绳连线垂直于线路中心线。盖板下电动葫芦1钢丝绳和门式起重机2号钢丝绳以同一速度共同抬吊钢支撑缓缓向盖板下移动至盖板下电动葫芦1钢丝绳最右端位置,将钢支撑置于中间立柱钢系梁上,如图6所示。

图6 钢支撑平移Fig.6 Translation of steel support

钢支撑左端继续采用门式起重机钢丝绳2抬吊,右端置于中间立柱钢系梁上,然后取掉电动葫芦1钢丝绳,换用盖板下电动葫芦2钢丝绳和门式起重机钢丝绳2以同一速度缓慢共同吊装钢支撑于设计位置,如图7所示。

图7 钢支撑吊装至设计位置Fig.7 Lifting the support to the design position

长节钢支撑安装到位后,采用门式起重机平吊短节钢支撑到设计位置,拼装两节钢支撑,并按照设计要求施加预应力,完成安装,如图8所示。

图8 吊装短节钢支撑Fig.8 Continue lifting the short steel support

3 盖板下门式起重机结构刚度验算

3.1 悬挂轨道结构及材料参数

悬挂式轨道主梁采用焊接一体式桁架结构,如图9所示。横断面方向为三角形支撑体系,主梁宽80cm,高80cm,下方安装电机轨道,为一高30cm的工字钢。

图9 门式起重机轨道主梁结构Fig.9 The structure of the main beam of the track of gantry crane

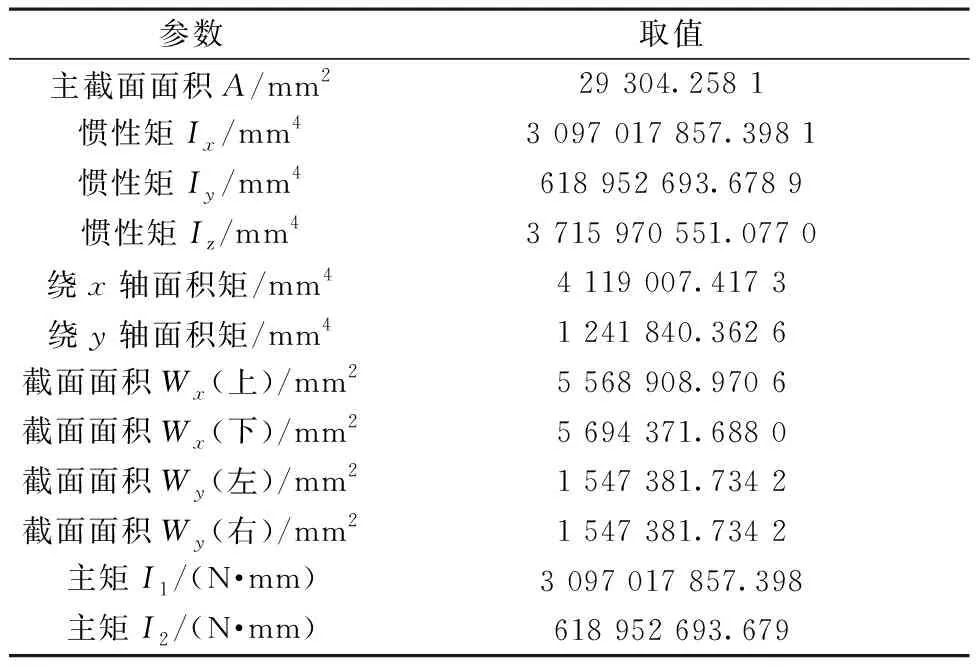

主梁截面几何参数如表1所示。根据截面等效后的参数,能够对悬挂式轨道主梁进行受力分析。

表1 截面几何参数Table 1 Cross-section geometric parameters

3.2 主梁刚度验算

F移=Pl3/48EIx=0.24mm

(1)

式中:F移为葫芦自重+吊重作用下的挠度;P为葫芦自重+吊重,P=115 000N;l为跨度,l=4 000mm;E为弹性模量,E=206 000N/mm2;Ix为惯性矩。

F自=5ql4/384EIx=0.01mm

(2)

式中:F自为单主梁自重下的挠度;q为单主梁自重/跨度,q=2N/mm。

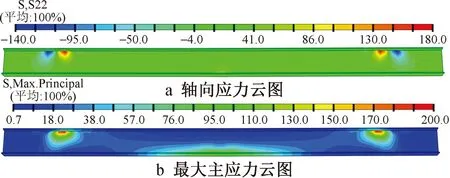

F=F移+F自=0.25mm (3) 经计算,主梁刚度符合要求。 针对吊装轨道梁,按照最不利工况借助ABAQUS有限元软件进行强度验算,分析轨道梁应力,轨道梁采用Q235钢,屈服强度fy为235MPa,抗拉、压强度设计值f为215MPa。荷载按照刚度验算中采用电动葫芦自重及吊重共115kN,作用于轨道梁中心,轨道梁与盖板下纵向导轨连接点间距为4m。轨道梁应力云图如图10所示,结果表明,当吊装点位于轨道梁中心时,最大轴向应力位于梁顶两侧连接点,分别达到180MPa以及-140MPa的拉压应力,但小于轨道梁的抗拉和抗压强度设计值。图10b表明,最不利条件下,轨道梁最大主应力达到200MPa,小于屈服强度,因此轨道梁强度符合要求。 图10 轨道梁应力云图(单位:MPa)Fig.10 Stress cloud map of track beam(unit:MPa) 吊装葫芦系统按12t计(其中葫芦自重+吊重=11.5t),则作用于单侧门式起重机轨道的集中力为60kN。轨道梁两侧分别通过2根直径为16mm的带螺纹钢杆与纵向导轨传动装置连接,钢杆材质为Q235钢,分别安装于悬挂梁翼缘处。因此单根吊杆承重30kN,吊杆轴向应力为150MPa,小于抗拉强度(215MPa),吊杆强度满足设计要求。 在吊装过程,一旦发现轨道振颤、晃动等失稳现象,应立即停止作业,疏散周边人员,设置警戒隔离带。同时立即制定合理的处置方案,对轨道预埋件、连接件等进行认真检查,看预埋件、连接件有无脱落等问题,查找出原因后,采取补焊等措施进行加固处理,确保轨道稳定。 在吊装过程中若出现门式起重机可能脱轨的现象,应当立即检查门式起重机与轨道结合是否密实,轨道是否存在错台、偏心,安装是否存在失误,人员操作是否有误等问题。同时施工过程中加强量测、确保轨道的安装精度;施工中对轨道的间距、标高严格控制,反复测量,确保轨道的标高和间距均在规范要求范围之内。 吊钩作为起重机起升机构的重要组成部分,存在潜在风险,包括在操作过程中脱落。影响挂钩脱落的因素主要包括:持续使用提升机吊钩可能导致材料疲劳,维护不足或不规范导致缺陷、腐蚀或磨损;超过起重机的额定承载能力导致吊钩拉伤变形或故障。对应的预防措施包括定期检查和维护,整合负载监控系统,规范起重机操作员和维护人员的培训。 当发生物体打击事故后,尽可能不要移动患者,尽量当场施救。重点对颅脑损伤、胸部骨折和出血进行处理。发生物体打击事故后,应马上组织抢救伤者,首先观察伤者的受伤情况、部位、伤害性质,如伤员发生休克,应先处理休克。遇呼吸、心跳停止者,应立即进行人工呼吸,胸外心脏挤压。处于休克状态的伤员要让其安静、保暖、平卧、少动,并将下肢抬高约20°左右,尽快送医院进行抢救治疗。 若处在不宜施工的场所,必须将患者搬运到能够安全施救的地方,搬运时应观察患者呼吸和脸色变化,若发生脊柱骨折,应避免弯曲、扭动患者的颈部和身体,不要接触患者的伤口,要使患者身体放松,尽量将患者放到担架或平板上进行搬运。 发生机械伤害事故后,现场人员保持冷静,迅速对受伤人员进行检查。急救检查先看神志、呼吸,接着摸脉搏、听心跳,再查瞳孔,有条件者测血压。检查局部有无创伤、出血、骨折、畸形等变化,根据伤者的情况,有针对性地采取人工呼吸、心脏挤压、止血、包扎、固定等临时应急措施。 检修机械必须严格执行断电挂禁止合闸警示牌和设专人监护的制度。机械断电后,必须确认其惯性运转已彻底消除后才可进行工作。机械检修完毕,试运转前,必须对现场进行细致检查,确认机械部位人员全部撤离才可取牌合闸。人手直接频繁接触的机械,必须有完好紧急制动装置,该制动按钮位置必须使操作者在机械作业活动范围内随时可触及到;机械设备各传动部位必须有可靠防护装置;各入孔、投料口、螺旋输送机等部位必须有盖板、护栏和警示牌。 1)本文针对半铺盖系统下深基坑钢支撑的吊装施工进行研究,设计了一种盖板下门式起重机吊装技术。该工艺能够解决盖挖法深基坑施工过程中钢支撑吊装时净空不足的问题,并提出了具体的施工技术要点。 2)针对可能发生的轨道失稳、门式起重机脱轨、物体打击、机械伤害等风险,提出了对应的应急处理措施,确保了吊装施工过程中的安全性。3.3 轨道梁强度验算

3.4 轨道梁两侧吊杆强度验算

4 风险分析及应急处理措施

4.1 轨道失稳

4.2 门式起重机脱轨

4.3 挂钩松脱

4.4 物体打击

4.5 机械伤害

5 结语