堆外核测量系统输出高压纹波测试准确性研究

2024-05-07周洪旭胡万红周晨钰陈世敏

周洪旭,何 勇,胡万红,周晨钰,陈世敏

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610213)

0 引言

堆外核测量系统是核电站中的重要核安全级设备,主要用于监视核反应堆启堆和运行过程中的反应堆功率和功率倍增周期等重要参数。三代核电堆外核测量系统能在反应堆高中子注量率和快变化周期的工况下触发反应堆紧急停堆,同时兼具连续监测反应堆核功率水平变化、功率分布情况等功能[1]。

堆外核测量系统有源量程、中间量程、功率量程这3个量程,分别对应正比计数管、裂变电离室管、补偿电离室管这3种探测器[2]。每种探测器都需要各量程提供不同值的直流高压以进行驱动。然而,所提供的直流高压中夹杂着不同大小值的纹波。如果纹波过大极易影响探测器正常工作,干扰探测器输出微小脉冲信号,使堆外核测量系统无法准确识别脉冲数量,从而影响反应堆功率的计算。

工业控制、农业、国防科技以及通信、科研、医疗等领域都需要高压电源的支持。因此,国内外有很多对直流高压纹波测试的试验研究。测试过程多数采用隔直电容,以隔离直流高压部分。研究使用示波器对纹波进行测量,从时域、频域等角度对纹波进行分析,以了解纹波的本质[3]。这些高压纹波测试方法均是基于不同行业领域开展的研究工作。

但是,在堆外核测量领域的高压纹波测试研究,目前还处于空白区。为了高效、快捷、准确性高地测量堆外核测量系统的高压纹波,本文结合工程供货实际情况,利用数据仿真技术计算出适用于堆外核测量系统高压纹波测试的隔直滤波电容容值,并使用Creo结构设计软件设计了1种腔体式屏蔽盒。屏蔽盒内嵌隔直滤波电容。盒体的输入输出接口均采用标准连接器加卡口螺母连接器(bayonet nut connector, BNC)同轴电缆的连接方式,以减少外部电磁环境对测试的干扰。本文通过一系列相关试验来验证本文方法的安全性、有效性,并制定统一的高压测试操作流程和仪器使用规范,以降低“人因”风险、提高测试效率。该方法可以有效解决堆外核测量装置的高压纹波测试过程极易受到外部电磁环境干扰的问题,保证测试数据的真实、有效。

1 高压纹波的产生及危害

1.1 高压纹波产生原因

堆外核测量装置的每种量程都有直流高压模块。各高压模块在硬件电路原理上基本相同,均由稳压电路单元、调节电路单元、倍压电路、高压控制电路和采样反馈电路组成[4]。

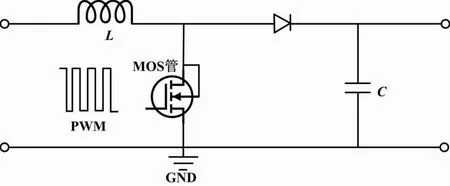

倍压原理如图1所示。

图1 倍压原理

装置通过脉冲宽度调制(pulse width modulation,PWM)波控制金属氧化物半导体(metal oxide semiconductor,MOS)管导通与截止。当MOS管导通时,电源由电感-MOS管形成回路,使电流在电感中转化为磁能贮存。当MOS管关断时,电感中的磁能转化为电能在电感端左负右正。此时,电压叠加在电源正端,经二极管-负载形成回路,以实现升压功能[5]。这种升压过程极易产生超高频谐振噪声,并导致因闭环调节控制而产生纹波。

1.2 高压纹波过大带来的危害

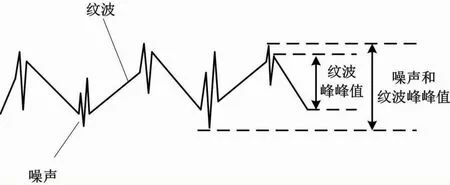

纹波通常是1个直流电压中的交流成分,主要包含纹波和噪声这2个部分。输出直流电压所包含具有周期性变化的交流成分量为纹波。而噪声指受到外界电磁干扰随机产生的无规律电压或者电流尖峰,是存在一定偶然性且没有规律的交流分量[3]。

纹波分解结构如图2所示。

图2 纹波分解结构

堆外核测量系统中源量程正比计数管高压坪特曲线如图3所示。

图3中:U0为阀电压;U1为坪区起始电压;U2为坪区终止电压;N1为坪区起始计数率;N2为坪区终止计数率;U2-U1的电压值为坪长。计数管工作电压为坪长的中点。通常,核测量系统探测器坪长的斜率较高,故探测器对高压变化十分敏感。如果提供的高压不稳定,将导致探测器测量的脉冲数值(中子计数率)波动大,从而降低测量精度、影响核测量系统对反应堆周期的计算,严重时甚至会导致反应堆停堆。

因此,核测量系统输出高压纹波值满足设计要求,是保证系统稳定、可靠运行的重要指标之一。

2 现状及分析

依据设计要求,堆外核测量系统输出高压纹波都需要进行带载测试。不同量程间输出的高压纹波值要求不同。一般情况下:源量程纹波值要求不大于15 mV;中间量程和功率量程纹波值要求不大于10 mV。当前测试高压纹波主要存在以下问题。

①测试中传输线缆与测试使用器件极易形成“天线效应”,吸收外界电磁干扰形成杂波信号,从而导致测试数据波动大、数据稳定性较差。

②传输线缆与测试仪器间存在阻抗不匹配等情况,易导致信号在传输过程中衰减。

③测试数据波动大、不稳定,会间接导致需要重复测试,使测试时间过长。

④测试使用器件在选型上不严谨,未作充分的计算分析,易导致测试数据出现偏差。

⑤测试环境要求高,通常需要在相对独立和无其他设备运行的环境条件下进行测试。

⑥传输线缆与测试使用器件连接处裸露在外部环境中,容易对测试人员安全造成威胁。

本文针对上述存在的问题进行分析与研究,并开展高压纹波测试的准确性设计。

3 测试准确性设计

为提高高压纹波测试的准确性,本文结合工程测试实际情况,从数据仿真、结构设计、线缆优化、安全防范、流程标准化这5个方面出发,开展了高压纹波测试的准确性研究。该研究的目的是使高压纹波测试环境形成电磁屏蔽效果,以减少外部的电磁干扰[6],从而在根本上解决测试过程中准确性、稳定性差等问题。这可以在确保测试数据真实、有效的同时,提高测试效率。

3.1 选型数据仿真

隔离电容选型是高压纹波准确性测试的重要部分。其主要作用是实现信号的隔直通交。交流信号通过电容时,电容极板上逐步累积的电荷对定向移动电荷具有阻碍作用。物理学上把这种阻碍作用称为容抗。

(1)

式中:Xc为电容容抗;f为信号频率;c为电容值;π为圆周率;ω为角频率;j为虚数。

本文基于堆外核测量系统产生高压的频率特点和电容特性,建立了实际测试高压纹波仿真电路。

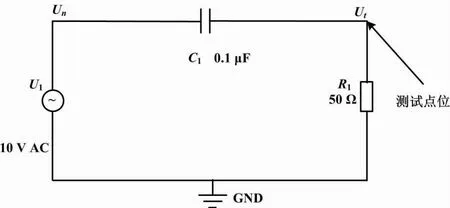

测试仿真电路如图4所示。

图4 测试仿真电路

图4中:交流信号源U1用于模拟核测量系统输出的高压纹波;R1为模拟示波器内阻。本文运用计算式和数据仿真,测试纹波信号通过测试仿真电路后的频域传递函数,以及影响频域传递函数的相关参数。

依据测试仿真电路,可推导出频域传递函数。

(2)

式中:Ut为输出信号电压;Un为输入信号电压。

(3)

式中:Hω为频域传递函数。

由式(3)可知,纹波信号在测试仿真电路中频域传递函数与角频率、测试仪器内阻以及隔离电容值均有关系。而在实际测试中:仪器内阻为定值;纹波信号频率在一定范围内。为了保证纹波信号不失真且传递性良好,选择合适的电容非常关键。为验证电容容值对纹波信号的影响,本文运用Cadence软件进行数据仿真。试验选取3组电容进行仿真对比,并分析所选取的参数段电容容值对信号衰减的影响。

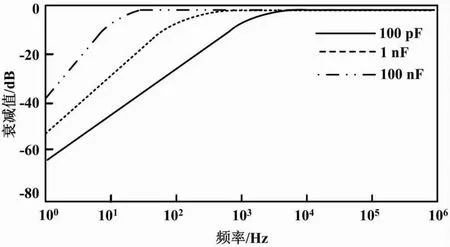

在100 pF电容值下:信号频率从1 Hz逐步上升至10 kHz,信号衰减逐渐减弱;信号频率达到10 kHz及以上时,信号传输基本无衰减。在1 nF电容值下:信号频率从1 Hz逐步上升至1 kHz,信号衰减逐渐减弱;信号频率达到1 kHz及以上时,信号传输基本无衰减。在100 nF电容值下:信号频率从1 Hz逐步上升至55 Hz,信号衰减逐渐减弱;信号频率达到50 Hz及以上时,信号传输基本无衰减。

依据仿真数据结果建立的数据拟合分析趋势如图5所示。

图5 数据拟合分析趋势图

由图5可知,在实际测量电路中电容值越大,越有利于信号传递,信号幅度衰减也相对越小。当电容从100 pF增加到1 nF(即增大10倍)时,信号频率从10 kHz以上不再衰减变为1 kHz以上不再衰减,衰减减少10倍;当电容从1 nF增加到100 nF(即增大100倍)时,信号频率从1 kHz以上不再衰变为50 Hz以上不再衰减,衰减减少20倍。如果信号频率要从50 Hz以上不再衰减变到接近于0 Hz不再衰减,电容值至少要增加10倍,即1 μF左右才能满足高压纹波滤除需求。核测量系统中输出最高电压在1 600 V左右。综合考虑后续系统电压升级及冗余度等因素,本文选取电容耐压值至少要达到2 000 V。

基于以上分析并结合电容体积、精度、通用性和使用过程损坏便于更换等因素,本文以耐高压达2 000 V 容值在1 μF左右的薄膜电容作为隔离电容,以进行实际高压纹波的测试。

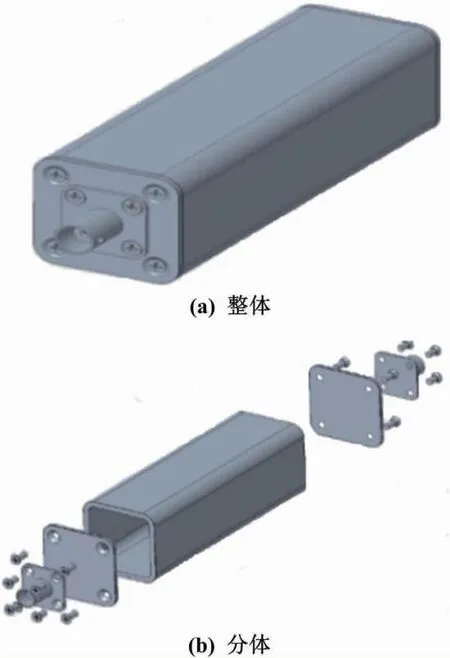

3.2 屏蔽盒结构设计

为解决测试电路置于外部空间环境形成的“天线效应”问题,本文对屏蔽盒结构进行设计,以消除外部环境的电磁噪声干扰。

本文使用Creo软件对屏蔽盒结构进行3D建模,从而实现可视化,以便非标结构件加工和精度控制。这将提升屏蔽盒体各部件组装工艺,减少衔接缝隙,提高整个屏蔽盒体的电磁抗干扰能力。

屏蔽盒体外形结构设计如图6所示。由图6可知,屏蔽盒主体为镂空腔体,两端采用盖板加螺钉固定,设计尺寸为80 mm×25 mm×25 mm。屏蔽盒两端的盖板上安装Q9连接器底座。Q9连接器线芯连接隔离电容与负载,放置在屏蔽盒腔体内部,形成1个完整屏蔽罩,从而有效消除外部电磁噪声的干扰。这种设计方便后续维修,同时通过使用标准连接器,可以适应不同模式高压输出接口,从而提高测试效率。

图6 屏蔽盒体外形结构设计图

3.3 测试传输线缆优化

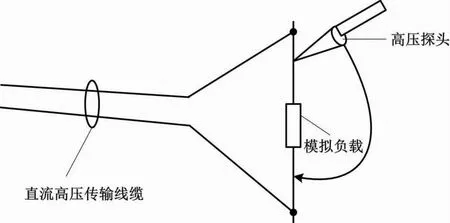

传输线缆优化前,通过线缆可引出系统输出的高压,并在引出线缆上加载合适的负载,使用示波器高压探头对负载两端高压纹波进行测量。

优化前高压纹波测试如图7所示。

图7 优化前高压纹波测试示意图

测试设备间信号连接采用普通单芯线缆进行信号传输。此类传输线缆多数不具备屏蔽功能,在测试过程极易受到外界电磁环境干扰,会导致测试过程数据偏差大、稳定性差等问题。

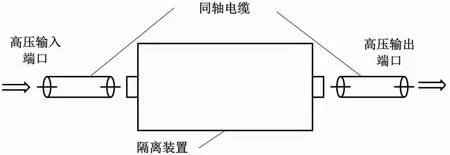

传输线缆优化后,可采用BNC同轴电缆与标准连接器焊接的方式,以连接核测量系统、隔离装置与示波器。

优化后的高压纹波测试消除了待测信号与测试仪器间的串模干扰和外部电磁干扰。因BNC同轴电缆特性阻抗为50 Ω,与整个信号测试电路阻抗匹配,保证了信号传输无衰减,有效提升了高压纹波测试的准确性。

优化后高压纹波测试如图8所示。

图8 优化后高压纹波测试示意图

3.4 安全防护与验证

为了提高核测量系统高压纹波测试准确性,整个测试电路均采用金属性材料进行外部干扰屏蔽,因此测试过程极易引起高压触电。

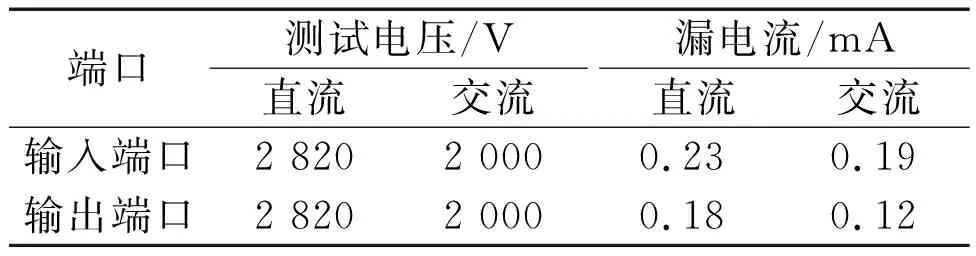

本文将高压安全防范纳入测试准确性设计,通过使用绝缘耐高压材料对屏蔽盒内器件连接导线进行保护,并优化内部接线方式及安装工艺。为验证高压安全防范设计的安全性,本文根据《压水堆核岛电气设备设计和建造规则》(RCC-E)中的“MC3100 介电强度试验”要求[7-8],开展整个高压测试回路的电气绝缘性能验证。试验进行2 820 V直流(direct current,DC)和2 000 V交流(alternating current,AC)电气的绝缘测试,以检查试验过程中是否出现放电、击穿和飞狐等现象。高压绝缘性能试验数据统计如表1所示。

表1 高压绝缘性能试验数据统计

通过绝缘性能试验可得,漏电流均不大于10 mA,符合标准要求。这证明高压安全防范设计满足要求,可有效保障测试人员人身安全、提升测试过程安全性。

4 效果验证

4.1 测试数据稳定性

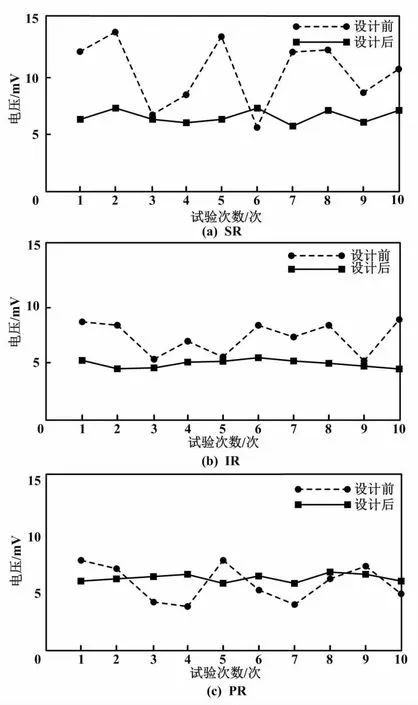

通过试验,本文分别对堆外核测量系统的源量程(source range,SR)、中间量程(intermediate range,IR)、功率量程(power range,PR)这3种高压电源模块的准确性设计前后进行高压纹波测试。每组至少进行10次实际测量,并作相应数据对比。

SR、IR、PR的准确性设计前后测量数据比对如图9所示。综合分析图9可知,准确性设计后测量高压纹波的数据波动幅度明显减小,纹波数据相对稳定。这说明测试准确性设计后,测试数据的稳定性得以提高,测试数据真实、有效。

图9 准确性设计前后测量数据比对图

4.2 抗干扰能力

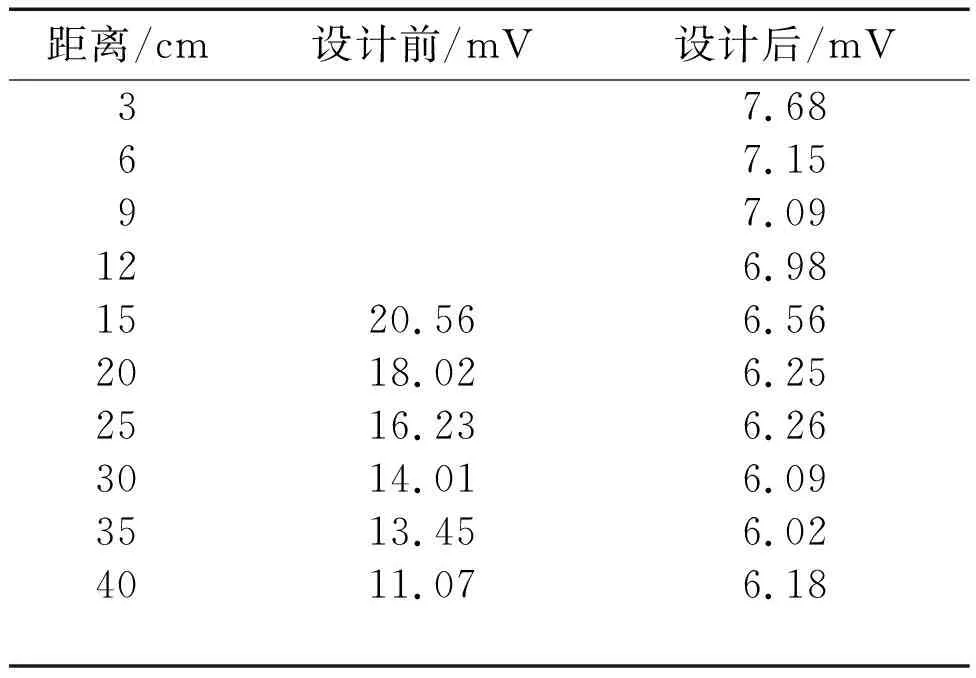

为了验证测试准确性设计后,在测试过程中的抗干扰能力得以提升,试验对比准确性设计前后抗干扰测试能力。试验以SR高压输出为对象,使用同样的干扰源和干扰点位。试验共抽取3~40 cm之间的固定距离点位10个,以进行测试数据对比。

准确性设计前后抗干扰能力数据对比如表2所示。

表2 准确性设计前后抗干扰能力数据对比

由表2可知:准确性设计前在距离干扰源12 cm以内均无法准确测试到纹波信号,且在后续测试距离下数据波动幅度明显较大,测试结果可信度低;准确性设计后在距离干扰源最近3 cm处也能正常测试到纹波信号,后续测试距离下数据波动幅度较小,测试结果可信度高。这说明准确性设计后的抗干扰能力得到大幅提升。

5 测试流程标准化

为更好地提升高压纹波测试的准确性、固化测试准确性设计成果,本文制定了专用的高压测试操作流程和仪器使用规范。

堆外核测量系统高压纹波测试流程如图10所示。

测试的目的是防止“人因”造成安全事故,从而降低风险、提高测试效率。

在仪器使用规范方面,本文基于图10的每个步骤,形成步骤中仪器设置统一性指导,以保证不同人员在测试过程的规范性和统一性,确保测试结果的真实有效。

6 结论

本文结合实际工程运用,开展对堆外核测量系统输出高压纹波测试准确性的研究,总结了1套适合于堆外核测量系统高压纹波准确性测试的方法。该方法首先利用数据仿真技术计算出符合测试要求的隔离滤波电容,设计、制作符合屏蔽要求的结构体,优化纹波信号传输线缆工艺;然后通过一系列耐压试验和干扰试验,验证高压纹波准确性测试方法的安全性和可靠性;最后制定标准化测试流程及仪器操作规范,以解决高压纹波测试过程易受到外部电磁环境干扰导致数据波动大、不稳定的问题。这将确保高压纹波测试的准确性和数据的有效性,并提升高压纹波测试效率,从而保证项目供货时的产品质量。

同时,本文方法也可以运用于其他核电项目设备参数测试,以提升测试的有效性、提高核电产品供货质量和竞争力。