阀座气泡泄漏检测与激光对射装置研究

2024-05-07缪克在金靖斌李海聪陈敬秒

缪克在,金靖斌,方 威,李海聪,陈敬秒

(1.浙江省泵阀产品质量检验中心,浙江 温州 325105;2.苏州西玛流体科技有限公司,江苏 苏州 215000;3.温州系统流程装备科学研究院,浙江 温州 325105)

0 引言

泄漏、腐蚀与磨损是导致阀门故障或损坏的3大主要因素。泄漏是阀门设计制造、检维修过程的重点考虑要素之一。在石油化工、电力、冶金等领域,阀门阀座泄漏经常发生,因而备受关注。石油化工管路系统中,阀门阀座泄漏不仅会引起物料流失、交叉污染,还会造成化工厂的停工、停产甚至危险事故,导致大量的经济损失与危害。

国内外学者、阀门厂家对阀座设计、阀座泄漏机理等进行了大量的研究,得出了阀座泄漏与阀座、阀芯几何结构设计、选材、执行机构的关断力、不平衡力、尺寸配合等因素存在联系的结论[1-3]。但以往研究多集中于阀座设计、制造过程,对于阀座泄漏自动气泡检测装置与测试方法的研究相对较少。对于金属密封阀座通用阀门或控制阀的阀座泄漏,多数企业仍采用人工数气泡法或排液集气法的测量方式。这些方式存在测量效率低、测量结果误差大的问题。国内外标准(如API 598-2016[4]、IEC 60534-4:2021[5]等)在数气泡法简易装置相同或相近的情况下,给出的气泡数与泄漏体积或容积的换算结果不一致。这也成为亟待解决的主要问题。

本文通过对比国内外标准,对金属密封的通用阀门与控制阀的阀座泄漏指标差异、不同气体泄漏率的换算关系,以及不同测试压力下阀座泄漏量的换算关系等进行了研究。本文设计了基于激光对射的自动气泡泄漏检测装置,并通过该装置对阀座泄漏机理等进行了深入的研究。本文结合质量流量计计量、集体排水法等,对上述装置开展试验,从而对以下方面进行了研究:①基于激光对射的气泡泄漏检测装置设计与测量稳定性;②激光对射泄漏检测时气泡形成速率与单个气泡体积的关系;③国内外标准中规定气泡数与气体泄漏体积换算关系的准确性。

1 阀座气泡泄漏分析

阀座气泡泄漏产生的前提条件是阀座泄漏压力大于等于显示液发生水中冒泡的临界压力。该临界压力数值为当地大气压力、测试管液柱高度产生的压力以及液体表面张力产生的压力之和。国内外文献、标准[4-7]中,通常将通用阀门与控制阀分为两大类,但极少有关于通用阀门与控制阀性能差异的研究。石油石化系统中将通用阀门归为工艺阀门、控制阀归为仪表阀门。控制阀不是简单地将阀、执行机构及其他附件进行组合或拼装。两者在结构与性能方面均存在差异。

为了深入研究通用阀门与控制阀阀座泄漏性能差异,本文对比了除止回阀以外的金属密封通用阀门与VI级控制阀的阀座气泡泄漏指标。

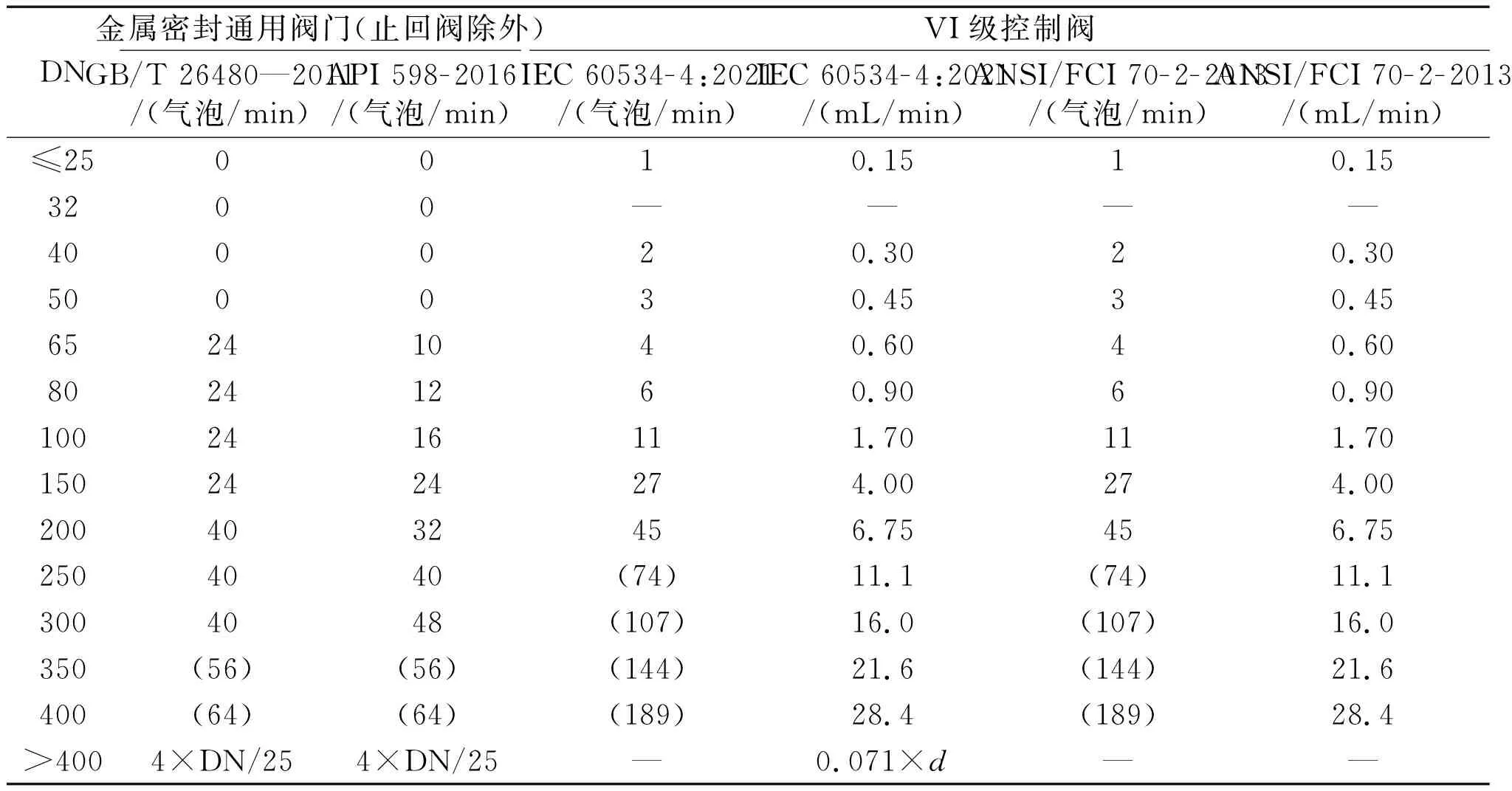

通用阀门与控制阀阀座泄漏量对比如表1所示。

表1 通用阀门与控制阀阀座泄漏量对比

由表1可得以下结论。

①公称直径(nominal diameter,DN)不大于DN50或不小于DN150时,金属密封通用阀门的阀座泄漏量要小于VI级控制阀的阀座泄漏量。随着DN的增大,金属密封通用阀门与VI级控制阀的阀座泄漏量指标的差别越来越大。这与控制阀尺寸加大后,阀体、阀芯、连接驱动部件如阀杆以及执行机构之间的配合难度加大、配合间隙增加、阀座与关闭件的密封角或接触面积设计等密切相关。

②DN在DN65~DN100时,按阀座泄漏气泡数计算,止回阀除外的金属密封通用阀门的阀座泄漏量要大于VI级控制阀阀座泄漏量。这可能与API 598-2016中阐述的阀座泄漏气泡数与泄漏体积的换算比1 mL等于100气泡有关。若按体积漏率计算,则结果相反。

综上可知,国内外标准中规定的止回阀除外的金属密封通用阀门的阀座气泡泄漏量一般要小于控制阀阀座气泡泄漏量。

2 泄漏检测装置设计与测量稳定性

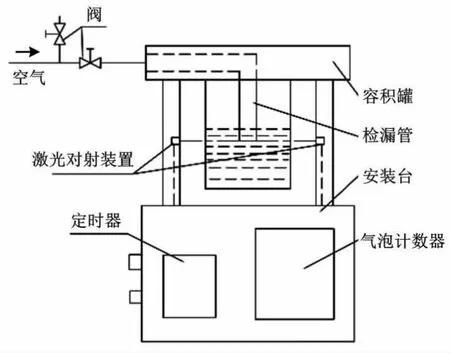

基于激光对射的阀座气泡泄漏检测装置包括激光对射装置、容积罐、检漏管、气泡计数器、定时器、安装台、连接管与阀等部件。其中,检漏管采用外径6 mm、壁厚1 mm的光滑管。该装置原理为通过激光对水或其他液体介质与气泡的反射率/折射率的不同进行气泡数的采集计数。当有气泡产生并通过时,激光发射光被遮挡,激光接收端未能接收到激光光线。未接收1次计数为1,依次累加。为了研究基于激光对射的气泡泄漏检测装置的测量稳定性,本文对6气泡/s以下的不同气泡形成数速率、不同设定时间(15~180 s)等参数进行了组合试验。

基于激光对射的阀座气泡泄漏检测装置结构如图1所示。

图1 基于激光对射的阀座气泡泄漏检测装置结构示意图

激光对射泄漏检测装置对阀座泄漏检测过程的气泡形成速率稳定性测量结果如表2所示。

通过对激光对射气泡泄漏检测装置的稳定性进行分析研究,可以得出以下结论。

①表2中:σ的最大值1.11%出现在设定气泡形成速率不大于1气泡/s的测试过程。随着设定气泡形成速率的增加,σ呈逐渐变小趋势,且速率大于1气泡/s后的σ均小于0.7%。以上结果说明了激光对射气泡泄漏检测装置在多个设定气泡形成速率条件下具有优越的多值重复测量稳定性。

②本文设偏差μ为在同一设定气泡形成速率情况下等于气泡的最大值减去最小值并除以其平均值。表2中计算得到的μ均小于1.5%,即最大值为1.39%、最小值为0.37%。随着设定气泡形成速率的增加,μ呈逐渐减少趋势。这体现了激光对射气泡泄漏检测装置在单个气泡形成速率条件下具有优越的单值重复测量稳定性。

3 气泡形成速率与单个气泡的关系

文献[4]~文献[7]中,描述的泄漏气体体积与气泡数一般规定为某一常数。这与文献[8]中阐述的“气泡上升速度与气泡半径的平方成正比”相矛盾。为此,本文研究激光对射气泡泄漏检测过程中气泡形成速率与单个气泡的关系。

本文采用了基于激光对射的气泡泄漏检测装置、被测针形阀、微压调节阀、数显压力表、集体排水量具、质量流量计等组成的测试单元,在给定的测试时间(60 s)内,对不同设定气泡形成速率区间内的气泡形成速率对单个气泡体积的影响关系进行了研究。

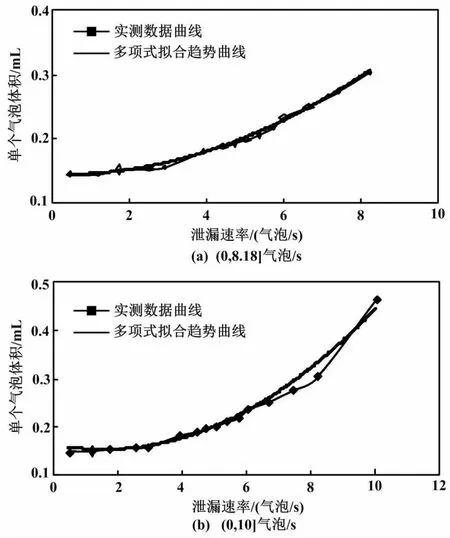

通过数值统计计算软件对表3中的单个气泡体积、阀座气泡泄漏速率进行了2阶多项式算法拟合回归,以形成趋势线。R2为趋势线拟合程度指标。该指标为0~1之间的数值,反映趋势线的估计值与对应的实际数据之间的拟合程度。R2越大,则趋势线的可靠性越高。

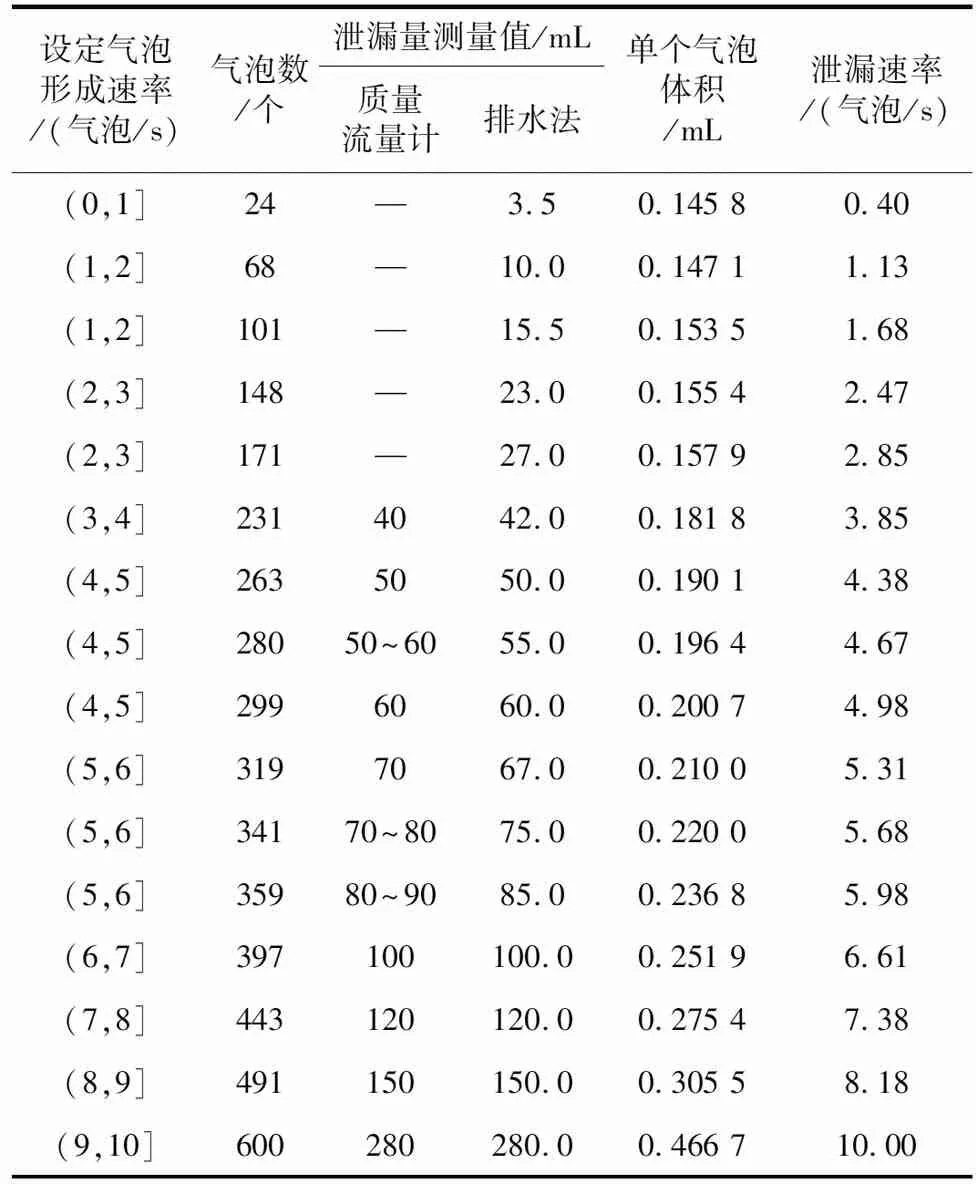

表3 阀座气泡泄漏速率与单个气泡体积测试结果

基于激光对射的气泡泄漏检测方法的阀座气泡泄漏速率与单个气泡体积测试结果如表3所示。

阀座泄漏速率-单个气泡体积关系趋势曲线如图2所示。

图2 阀座泄漏速率-单个气泡体积关系趋势曲线

由表3、图2可得以下结论。

①单个气泡体积与气泡形成速率或阀座气泡泄漏速率成正比关系,即通过阀座泄漏的气体体积与气泡数的换算关系应是个变量。因为随着阀座气泡泄漏速率的增大,单个气泡体积或气泡半径也会增大,那么一定气体体积与气泡数的换算系数也会随着气泡泄漏速率的增大而变小。该结论进一步验证了文献[8]描述的“气泡泄漏速率与气泡半径成正比”论述的准确性。

②当设定气泡形成速率为(0,3]气泡/s时,单个气泡体积约等于0.15 mL。

③当气泡形成速率为10.818气泡/s时,趋势线拟合程度指标R2达到0.995,表明拟合可靠性非常好。当设定气泡形成速率大于8.18气泡/s时,趋势线拟合程度指标R2呈下降趋势。因此,不建议R2小于0.98的应用,即不建议将激光对射泄漏检测装置用于气泡形成速率大于10气泡/s的气泡泄漏检测应用。这是因为该应用可能会带来较为明显的测量不准确性。

4 气体泄漏体积换算关系的准确性

为了提升阀座气泡泄漏测量结果表征的准确性,以及便于阀门厂家、用户等对标准中规定气泡数与气体泄漏体积换算关系的合理运用,本节结合第3节中基于激光对射的气泡泄漏检测的分析,对现有国内外阀门标准中涉及的内容进行了以下比对研究。

①API598-2016规定:当介质为空气时,1气泡=0.01 mL;当采用一个管内径为2~4 mm的管进入水中时,其插入水中深度为3~6 mm;管端应切平并光滑无倒角或毛刺,且管轴中心线垂直于水表面。

②MESC SPE 77/300-2012[9]规定:介质为空气时,1气泡=0.3 mL空气;采用管壁厚1 mm、内径4 mm的6 mm管浸入水中5~10 mm;管端应切平并光滑无倒角或毛刺,且管轴中心线垂直于水表面。

③IEC 60534-4-2021规定:介质为空气时,1气泡=0.15 mL;采用管壁厚1 mm、内径4 mm的6 mm管浸入水中5~10 mm;管端应切平并光滑无倒角或毛刺,且管轴中心线垂直于水表面。

④ANSI FCI 70-2-2013规定:介质为空气时,1气泡=0.15 mL;采用管壁厚1 mm、内径4 mm的6 mm管浸入水中3~6 mm;管端应切平并光滑无倒角或毛刺,且管轴中心线垂直于水表面。

经分析可知,上述4项标准采用的测试管内径基本相同、测试管浸入水中深度相近,但气泡数与泄漏体积之间的换算关系却不同。这明显是不合理的。这种不合理的前提是对测试管漏孔出口周边上的液体表面张力产生的压力对气泡形成及速率的影响、测试管漏孔上方液柱高度产生的压力对气泡形成及速率的影响等因素忽略不计。

针对上述不合理现象,结合第3节的分析与验证,本文分析如下。

①在气泡形成速率≤3气泡/s情况下,IEC 60534-4:2021规定的气泡数与气体泄漏体积的换算关系为1气泡=0.15 mL更为科学合理。

②API 598-2016或MESC SPE 77/300-2012标准规定的气泡数与气体泄漏体积的换算关系应限定为明确的条件使用或不建议采用。

③测试管浸入水中深度5~10 mm更为合理。这样既可以避免气体泄漏飞溅,又可以避免采用集气排水法测量时,检验员手持量筒上下轻微移动带来的不确定性。

④建议国内外标准体系统一规定气泡泄漏检测测试管规格如外径6 mm、壁厚1 mm,以便实现标准的国际化并轨实施与产品的规范性。

此外,相同泄漏检测气体、不同压力或温度时,阀座气体泄漏量换算建议参考IEC 60534-4:2021以及文献[10]。相同温度与压力、不同泄漏检测气体时阀座气体泄漏量的换算建议参考文献[8]。泄漏量与检漏气体的粘滞系数成反比。

5 结论

石油石化、电力等系统中阀门阀座泄漏频繁发生,凸显了提升阀座密封性能、阀座泄漏检测、优化标准规定等方面的重要性。本文通过基于激光对射的阀座气泡泄漏检测装置的设计与科学试验,对激光对射的气泡泄漏检测装置的测量稳定性、激光对射泄漏检测时气泡形成速率或泄漏速率与单个气泡体积的关系、国内外标准中规定气泡数与气体泄漏体积换算关系的准确性等进行研究,得出了激光对射的气泡泄漏检测装置拥有优越的测量稳定性、气泡形成速率与单个气泡体积成正比等重要结论。本文指出了国内外标准中关于气泡数与气体泄漏体积换算关系的不合理之处,并基于激光对射阀座气泡泄漏检测试验分析结果提出了科学的应用建议,以及不同温度、压力和泄漏检测气体时阀座气体泄漏量之间换算的参考建议。本文为完善阀座气泡泄漏机理的研究、丰富阀座气泡泄漏检测技术、提升泄漏检测效率与准确性、缩小国内外阀门产品差距以及国家标准修订提供了技术支持。