基于远程非车载充电机的现场校准方法研究

2024-05-07杨永建尹文庆李广山

李 宁,杨永建,尹文庆,李广山,于 静

(国网新疆电力有限公司营销服务中心(资金集约中心、计量中心),新疆 乌鲁木齐 830011)

0 引 言

随着汽车领域的飞速发展,直流充电技术的应用越来越广泛。其中,非车载充电机检测至关重要。然而,现有技术存在以下缺陷。

首先,现有技术多采用现场校验的方法检测非车载充电机。这是一种一机一测的原始检测方案。该方案虽然能够实现数据信息的监测,但效率低下,检测过程需要耗费大量的人力[1]。

其次,现有技术对非车载充电机进行电能计量时,采用的计量方法精度低。现有技术大部分采用0.2级以上的电源及其他配件参数[2],整体监测误差高。

最后,现有技术采用RS-232、RS-485等有线测量方法[3],现场布局混乱、远程监测能力差。

针对上述不足,本文对高精度非车载充电机现场进行远程校验,提出一种相关设计人员即使不在现场也能实现高精度非车载充电机现场无线监控与校准的方法。

1 现场校准原理

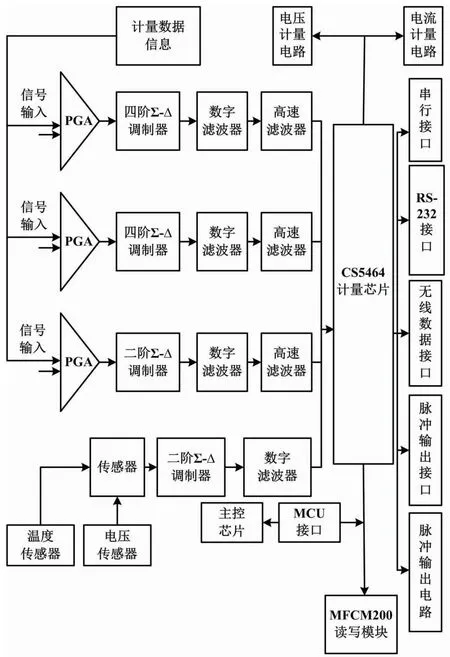

现场校准架构如图1所示。

图1 现场校准架构示意图

本文设计的基于远程非车载充电机现场校准方法的校准原理如下。对于主核心芯片,本文设计了CS5464非车载充电机电能计量芯片。通过该芯片,可以实现非车载充电机的计量、检测与控制。硬件结构包括电压计量电路、电流计量电路、滤波器、调制器、基于MSP430FG4619核心芯片的微控制单元(microcontroller unit,MCU)内核等[4]。在电路设计中,本文引入了MFCM200读写模块、MCU接口等。通过MFCM200模块,可以实现MFCM200与集成电路(integrated circuit,IC)卡控制部件的连接等功能。通过CS5464芯片[5],能够输出非车载充电机电能计量的瞬态功率等。电路包括放大器电路、调制电路、数字滤波电路和数据通信电路等[6]。

为了提高现场校准能力,本文引入了16位MSP430FG4619的MCU内核计算电路,以实现数据信息的计算与处理。硬件模块设计了运算器电路、控制器电路、存储器电路、输入输出设备等[7-8]。相关设计人员可以借助计算机软件对电源模块输出的参数进行设置,比如电压和电流的幅值、波形、频率和相位等。这些参数能够多角度、多方面反映非车载充电机工作参数的数据信息。其中,插针网格阵列(pin grid array,PGA)封装在本文方法中发挥着至关重要的作用。

为了提高数据的监测能力,需要对充电机直流电流以及直流电压进行采样、测量和计算。数据信息包括电流、电压等。在实现数据信息采样时,通过这些参数能够全面反映现场校准情况。在具体工作过程中,利用瞬时功率计算式对非车载充电机的高精度信息进行提取和计算时,本文设计了高精度电源模块。该模块输出功率精度较高,约为5×10-5,可实现数据信息的周期性计量。系统设置的额定电压分别为10 kV和35 kV。工作过程中输出的工作电流为1 000 A[9]。

在对比测量时,本文采用了高精度标准电能表。该电能表的精度为0.01级、标准参数功率准确度优于0.05%。信号放大电路设计时,其计量参数处于1 000∶1内的动态范围,信号输出线性度可以达到±0.1%的精度。通过上述方法可实现现场校准的高精度计量[10]。

在计量非车载充电机时,为了提高电能计量能力,本文还对其他参数(如瞬时电压、电流、功率以及电能表输出的电压、电流、功率有效值等)进行了计量和研究。在数据信息存储时,本文设置了E2PROM模块。该模块具有三线数字串行接口。E2PROM模块还设置了实现非车载充电机现场计量数据信息的监控模块,提高了非车载充电机现场计量能力[11]。在现场校准模块的设计过程中,本文在校准装置上设置输入/输出引脚,比如:XOUT、XIN晶振脚;SCLK串行通信时钟信号脚;SDO、SDI输出输入脚;VIN+、VIN-电压通道的输入引脚等[12]。其中,瞬态电流为:

(1)

式中:IRMS为瞬态电流;N为测量次数;IN为电流。

瞬态电压为:

(2)

式中:URMS为瞬态电压;UN为电压。

瞬态功率为:

PRMS=IRMS×URMS

(3)

式中:PRMS为瞬态功率。

在计算交流电能数据采样时,本文通过PFMON比较器实现非车载充电机数据信息的计量与诊断。通过将URMS和IRMS相乘,可以输出PRMS的值[13]。

S=URMS×IRMS

(4)

式中:S为有功功率。

通过上述计量后,本文对输出的数据信息值与标准值进行对比。现场误差为:

(5)

式中:δ为误差率,%;η为测量值;μ为标准值。

γ=γe+γh+γd

(6)

式中:γ为高精度非车载充电机综合总误差;γe为功率误差;γh为互感器的合成误差;γd为二次降压误差。

2 现场校准监控方案设计

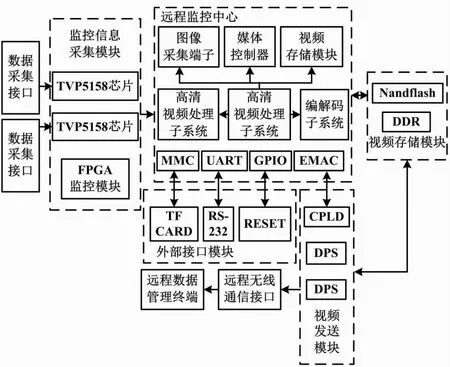

为了提高远程校验能力,远程数据信息监控采用多通道的数字视频采集设备。通过远程无线通信接口,可以实现现场校准的远距离监控[14]。远程数据监控终端如图2所示。

图2 远程数据监控终端示意图

为了提高非车载充电机现场监控能力,本文通过多路视频的实时采集和高速压缩实现编码处理。现场高精度非车载监控采用的主控芯片为TMS320DM8168芯片。通过该芯片,可控制高精度非车载充电机的监测现状。输出的视频数据一方面通过本地存储模块实现信息存储,另一方面通过远程无线数据通信接口实现与远程控制终端的交互。

非车载充电机数据信息在本地硬盘存储。远程数据监控终端具备无线通信功能。通过与本地具有无线数据通信接口的平板、智能手机或者智能终端通信,可以实现本地数据信息交互。远程数据监控终端包括控制模块、ARM子控制系统、数据存储处理控制系统、计量数字信号处理(digital signal processing,DSP)系统等多种数据控制、计量模块[15]。ARM子控制系统不仅能够实现现场数据信息的采集、控制,还能够实现对非车载充电机校核现场的监控和远程数据传递。DSP子控制系统负责对采集到的视频数据的监视与管理。TVP5158芯片可实现非车载充电机多角度数据信息采集,并将采集到的视频数据发送给主控模块。主控模块将采集到的数据信息发送到远程数据信息中心,以提高现场校核能力。

3 校准精度提高方案设计

本文采用匹配算法实现非车载充电机远程在线校准与监控。本文假设校准误差为P、实际检测值为Q,将数据信息转换到极坐标上进行处理。本文假设存在离散点p、q,通过离散函数将所有的数据信息转换到空间坐标上进行处理,则存在以下数据函数:

(7)

式中:θ为空间极坐标上的数据夹角;(p,r)为空间极坐标上任意一点;(q,r)为故障数据在空间极坐标上的点;Psin1为空间极坐标上误差数据的正弦;Qsin2为空间极坐标上故障数据的正弦。

本文设f(pti)为非车载整机误差变化规律函数,则对上述正弦求解,有:

(8)

通过对比,计算出误差函数为:

(9)

式中:O(pti)为空间极坐标上初始误差函数变化关系。

通过远程数据采集到的非车载充电机整体误差函数表示为:

(10)

在进行远程校验时,可能会受到各种条件数据信息的影响。存在的限制条件为:

(11)

式中:f(qtj)为非车载整机故障信息在整个远程校验过程中的规律;ε为非车载整机远程在线校验过程中的数据误差和故障数据变化标准范围。

在设定的标准中,本文假设非车载整机误差校验标准为ε2=ε3=ε4=0.01。

根据模板匹配方法,本文将检测到的数据信息与标准信息进行对比。对比后的数据集合为:

(12)

在进行模板匹配校验过程中,存在以下关系式:

(13)

式中:dist()为模板匹配校验过程中的数据约束函数。

本文故障和误差划定范围标准为ε5=0.02。

假设本文采集的误差和故障点云数据组满足约束条件,划定此时整体范围标准ε6=0.9,则计算得到的误差数据总量应满足:

Ni≥ε6×N′

(14)

式中:Ni为满足模板匹配校验过程中的非车载整机校验误差约束条件参数数据信息;N′为非车载整机整个校验过程的远程数据总量。

非车载整机校验误差函数为:

(15)

式中:ntd为非车载整机校验过程中的远程数据信息通道数;qi为非车载整机校验过程中远程校验采集到的数据信息;RPk为非车载整机校验过程中误差分析输出数据信息;T为非车载整机校验过程中误差计算需要的时间。

通过与模板匹配后,误差函数为:

(16)

式中:x为非车载整机校验过程中关系比较临近的误差参数,如电流;y为非车载整机校验过程中关系比较临近的误差参数,如电压;z为非车载整机校验过程中关系比较临近的误差参数,如功率;m为非车载整机校验过程中,整机故障数据传递到远程监控中心的数据量。

模板配对数据输出函数为:

(17)

式中:qsi为非车载整机校验过程中,整机故障数据传递到远程监控中心的故障数据配对数据信息;Rs+1为非车载整机校验过程中,整机故障数据传递到远程监控中心实现故障分析时的精度;psi为整机故障数据传递到远程监控中心受到外界数据信息影响时的非车载整机校验过程中,整机故障数据传递到远程监控中心后的总体数据信息误差传输结果;ts+1为非车载整机校验过程中,整机故障数据传递到远程监控中心的故障数据信息。

Ps+1=Rs+1Ps+Ts+1

(18)

式中:Ps为非车载整机校验过程中,整机故障数据传递到远程监控中心的所有模板匹配误差数据值;Ts+1为非车载整机校验过程中,整机故障数据传递到远程监控中心的消耗时间。

通过上述方法,本文实现了非车载整机校验的误差分析。

4 试验结果及分析

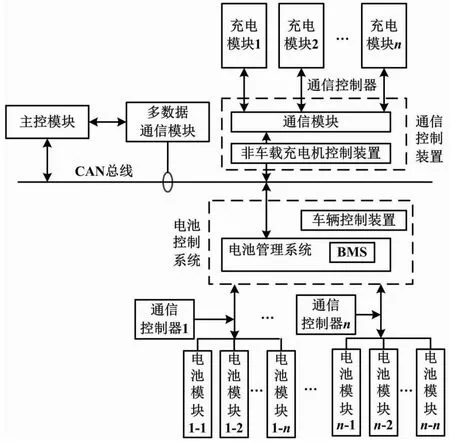

试验架构如图3所示。

图3 试验架构示意图

试验的硬件条件为Intel i9 9600KF配置计算机、256 GB内存容量。现场试验环境设置中,非车载充电机采集精度大于85%。试验时采用的中央处理器(central processing unit,CPU)为Inter i8以上处理器。试验结果通过Matlab实现曲线呈现[16]。远程控制高精度非车载充电机使用的环境如下:智能电能表为DTZ545;CPU为Intel i8 9600KF;计算机的硬件配置为8核CPU,64位处理器,128 G内存;仿真时采用Matlab 2019。

经过8 h的试验,为了数据分析的便利,本文抽取一部分数据信息作为分析对象。本文通过方案1和方案2进行对比分析。其中:方案1为常规技术中采用检测设备进行现场校验的方法;方案2为电动汽车非车载充电机实现自动检测系统测量的方法。

假设测量次数(重复测量次数)均为10次以上,则通过多次测量后,非车载充电机标准差估计值S′为:

(19)

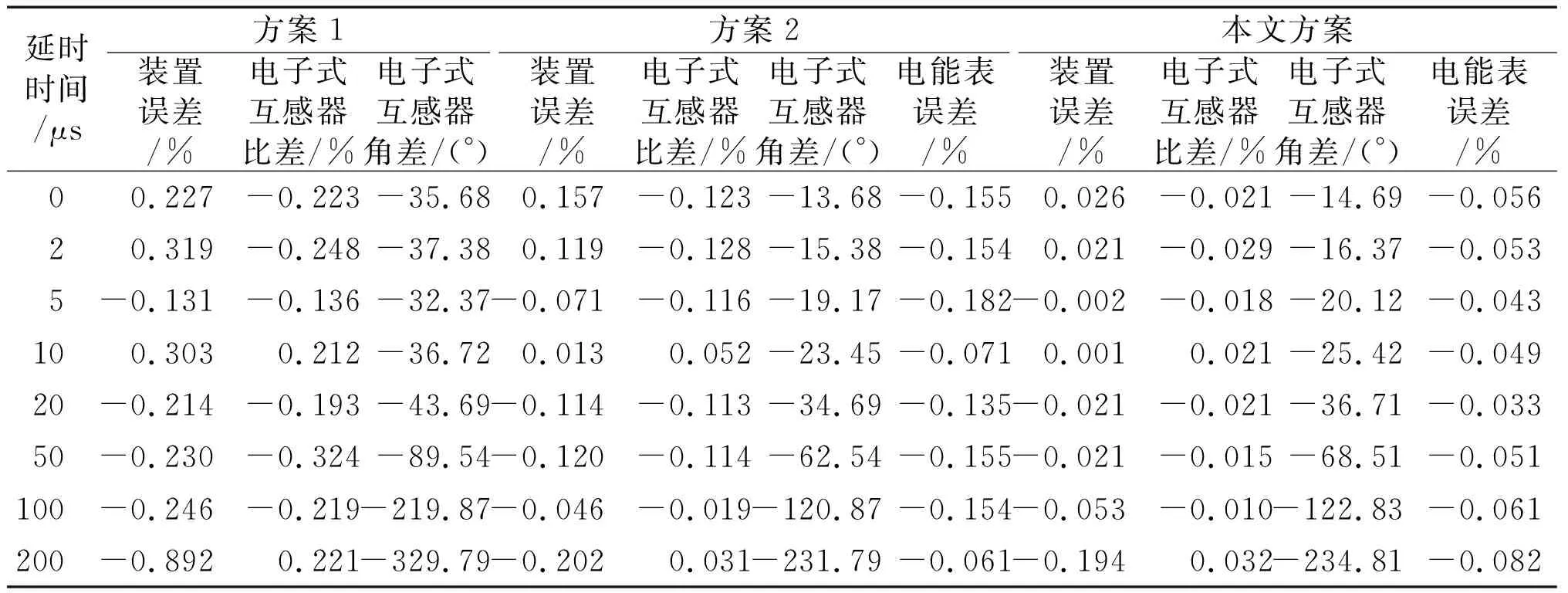

三种方案测量数据记录如表1所示。

表1 三种方案测量数据记录表

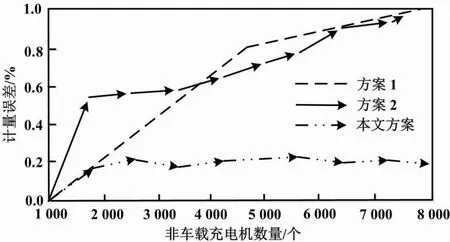

非车载充电机计量精度如图4所示。

图4 非车载充电机计量精度示意图

由图4可知,随着非车载充电机的数量增多,计量误差也在逐步增加。方案1和方案2的检定误差随着时间和非车载充电机数量的增多而逐步增加。本文方案误差明显低于方案1和方案2。

5 结论

针对现有技术中高精度非车载充电机现场校准存在误差大、校验不方便的问题,本文设计了基于远程非车载充电机的现场校准方法,提高了非车载充电机计量效率和控制能力。通过MSP430FG4619核心MCU芯片,实现了非车载充电机的电能计量。远程数据信息监控技术的多通道数字视频采集设备,通过远程无线通信接口实现现场校准的远距离监控。通过匹配算法,对非车载充电机进行远程在线校准与监控,提高了非车载充电机的在线评估能力。本文仍然存在一些不足,比如检测过程中在实现一定精度下的时间控制、测量过程中的粗大误差剔除等方面仍需进行进一步的探索和研究。