谈车站附属基坑施工对临近已贯通区间的保护

2024-05-07贾玉山

贾玉山

(上海市基础工程集团有限公司,上海 200433)

0 引言

随着地下空间的开发和地铁的建设,城市地下新建地铁受到越来越多的因素制约,因车站附属基坑靠近已贯通的区间,基坑施工将对区间造成不利影响,因此基坑施工前需对区间进行保护。本次通过一个轨道交通工程实际施工案例,阐述一种基坑工程施工TRD内插H型钢主动控制基坑变形和区间内同步拉紧装置使用双重控制措施确保区间变形安全的施工方法。

1 工程背景

1.1 工程概况

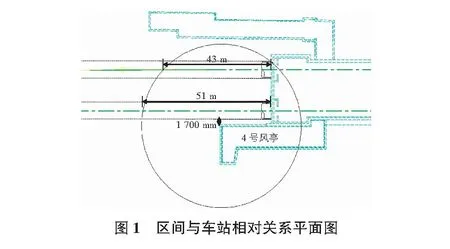

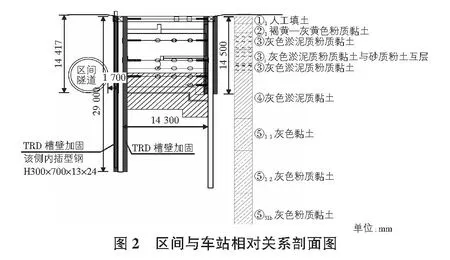

本车站附属4号风亭基坑普遍开挖深度约14.5 m,局部深坑开挖深度约16.0 m,基底位于第④层土。本基坑安全等级为一级,环境保护等级为一级。 江浦路站4号风亭地下附属结构与已贯通的区间隧道平行且距离仅1.7 m,如图1所示。

1.2 保护措施研究

4号风亭的围护结构原设计钻孔灌注桩+三轴搅拌桩止水帷幕[1]。根据原设计工况,该附属基坑需在盾构区间实施之前结构封顶。但由于借地、站点开通运营时间的要求,盾构区间的实施先于附属基坑施工,导致工况发生重大变化。原施工工艺无法保证已贯通区间的安全。

为保证附属基坑的顺利开挖,同时保证区间隧道的变形稳定,经实际验算、模拟,最终决定采用以下双重控制措施:1)地墙槽壁加固采用 TRD 工法,其中临区间隧道侧TRD 工法加固与地墙同深,且插入型钢(不拔除);2)靠近影响范围内的既有区间结构采取纵向拉紧装置以控制隧道变形。同时,增加钢支撑伺服系统,自动化监测等措施。当变形量超过报警值时,应及时查明原因,采取有效措施防止变形继续发展,利用管片预留注浆孔对隧道进行注浆加固[2]。

4号风亭的围护结构由原设计钻孔灌注桩+三轴搅拌桩止水帷幕调整为800 mm厚地下连续墙。因地下附属结构与已贯通的车站区间隧道平行且距离仅 1.7 m,为降低施工过程中对区间隧道的不利影响,地墙槽壁加固采用TRD工法,其中临区间隧道侧TRD工法加固与地墙同深,且插入型钢(不拔除);其余各侧 TRD 工法加固与坑底加固同深,不插入型钢。为控制基坑变形,坑底采用满堂加固,钢支撑采用支撑轴力伺服系统。区间与车站相对关系剖面如图2所示,4号风亭TRD工法槽壁加固平面图如图3所示[3]。

2 区间保护措施的实施

2.1 TRD内插H型钢工法保护

1)桩机定位及垂直度修正。本项目TRD工法兼做地墙槽壁加固使用,不单独作为支护结构。如采用常规浇筑混凝土硬地坪和导墙的方式,后期还需要进行凿除和补仓,对于工期和经济合理性方面均较为不利。对施工作业区域地耐力进行测试,并核实工法机的最大施工荷载,经计算拟采用铺设两层3 cm厚钢板作为设备走行道路。钢板铺设方向采用横竖法进行铺设,第一层沿墙体轴线方向铺设,第二层垂直于轴线方向,钢板之间采用焊接连接成整体,保证机器在行走过程中钢板不发生位移,确保机架作业安全。

本次选用的TRD工法机为步履式,步履相对规则且稳定,本次施工定位采用在钢板上放样走行路线方式进行定位。采用经纬仪在钢板上将步履的行走路线角点进行精密放样,并采用定位钢丝绷紧确定路线。每次转角完成,对角点进行一次复核。

2)切割箱的安装及纠偏。TRD的纠偏主要采用设备主动纠偏装置进行,总体成墙垂直度应根据设计要求控制在1/200以上,以确保地墙施工不受影响。通过设备驾驶舱仪表盘显示的切割箱垂直度发现有偏斜时及时纠偏。纠偏过程采用小幅度、连续性纠偏为主,避免出现偏斜过大后再进行一次性纠偏的情况,保证成墙质量和可能出现“卡切割箱”的问题。

3)特殊刀排的配置。切割箱两侧的刀排常规按1 200 mm间距安放,分别有七种类型,400 mm~850 mm宽度不等。但根据上海的砂性土质的要求,本工程将刀排适当调整至600 mm间距安放,并且增加小型刀排的数量。这样能防止切削箱进入土层后发生抱死卡死现象。在掘进工程中,也安排专人关注刀排的磨损情况,对磨损大的刀排及时修整,确保掘进的速度[4]。

4)固化液和挖掘液的拌制。本次固化液所采用的水泥品种、水灰比、水泥掺量均根据设计要求进行,确保总体掺量不低于20%。同时根据该区域的地质情况,加固范围内存在较厚的粉砂层和硬可塑粉质黏土层,为确保切割箱顺利下放到底,并保证土体搅拌的均匀性,在进行挖掘时,需配置纳基膨润土挖掘液。挖掘液的配比为50 kg/m3[5-6]。

水泥浆应随拌随用,拌制完成的浆液超过2 h的应作废浆处理。同时,在靠近既有隧道侧,由于需在水泥土搅拌墙内插入H型钢,故还需特别关注泥浆的流动性问题,确保型钢顺利插入。泥浆的流动性采用流动度测试仪进行测试,抽取墙体中部和底部的泥浆分别进行测试,并使用实际插入试验的方式确定流动度控制值。

挖掘液配比:水∶膨润土∶CMC=1 000∶80∶0.5,比重1.05。

5)水泥土墙体成墙施工。TRD成墙采用常规的三序成墙施工顺序,即先行挖掘、回撤挖掘、成墙搅拌。

6)废土的处理措施。沟槽开挖挖起的沉淤、杂填土和深层搅拌桩施工产生的置换土以及施工场区内的置换土集中堆置在集土坑内,待达到一定高度再进行外运处理。

施工产生的涌土在施工后应立即进行铲除、平整、清理。

场区内的废土每天安排保洁人员进行清扫,做到污水不外溢,建筑垃圾集中堆放并及时清运。

7)型钢插入(如图4所示)的施工工艺和质量要求。

型钢插入的时机:型钢应待切割箱切割离开型钢插入位置1.5 m以上时方可进行型钢插入作业,避免型钢插入时对施工墙体的质量造成影响。

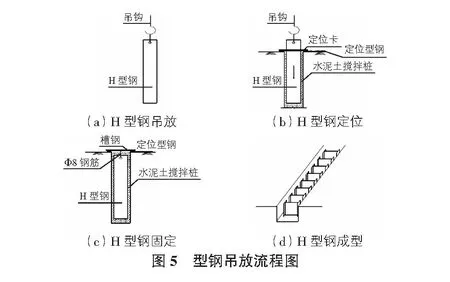

型钢定位:采用定位卡对型钢位置进行定位。定位卡应与道路钢板牢固固定,避免出现位移情况。然后采用50 t履带吊进行送桩。待型钢送至指定深度后进行定位。定位采用Φ8吊筋和双拼18号槽钢架至钢板路面上。如因泥浆流动性差、凝固快等原因导致型钢自由下放困难,可采用挖机、振动锤等辅助工具进行辅助下沉,严禁使用重复起吊型钢并松钩下落的插入方式。型钢吊放流程如图5所示[7]。

2.2 区间保护方法

2.2.1 区间结构采取纵向拉紧装置

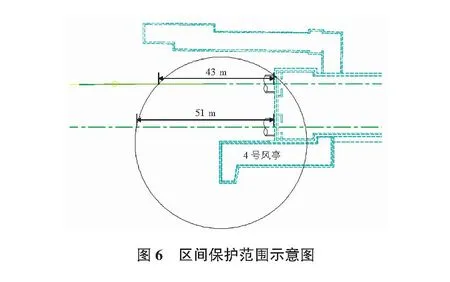

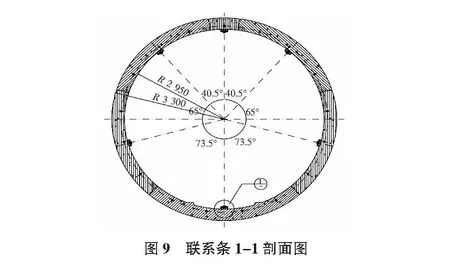

区间结构采取纵向拉紧装置范围为2倍基坑深度范围。拉紧装置设计如图6—图10所示。

2.2.2 区间监测措施

根据现场施工情况结合施工工期,监测布置点情况如图11,表1所示。

表1 隧道监测断面测点分布说明表

2.2.3 区间注浆措施

4号风亭后续围护及结构施工期间实时监测区间数据,出现报警采取区间管片注浆。如超过沉降报警值,须利用管片预留注浆孔对隧道进行注浆加固,浆液采用双液浆注浆。应多点、多次、少量、均匀,控制好注浆压力及注浆量等参数,加固后土体强度qu为0.2 MPa~0.3 MPa。

3 应用效果

3.1 项目实施情况

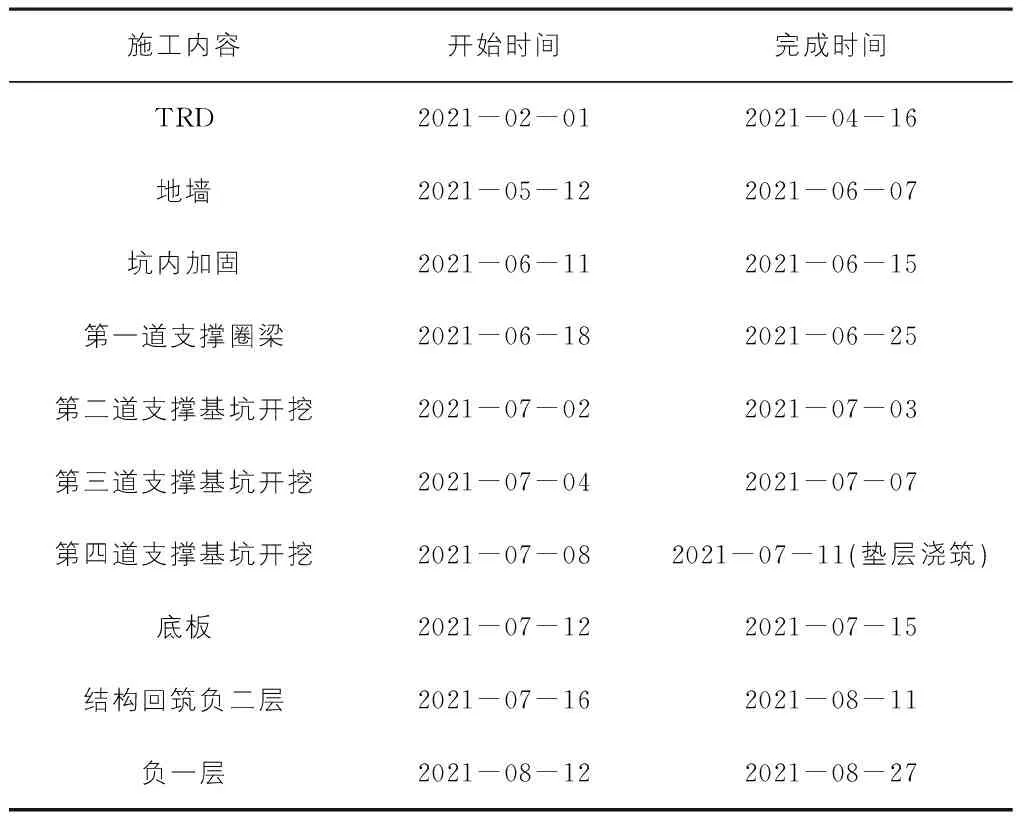

4号风亭实施期间,按照上述保护方法进行区间保护性施工,并在基坑施工期间对监测情况进行记录(见表2),最终4号风亭完成后,确保已贯通区间安全,无较大变形情况出现。

表2 4号风亭施工情况统计表

从围护结构施工开始至结构回筑完成,经现场实际反馈未发生隧道管片破损、隧道管片渗漏水增加等情况。但为保证区间安全,在区间拉紧装置撤销之前,项目仍按照预案对管边环外进行了补注浆措施。拉紧装置撤销后,盾构区间状态保持良好。

3.2 项目监测情况

在工程实施期间,除对在实施基坑必备的监测项目外,也对临近的盾构区间增加了静力水准监测、收敛监测、水平位移监测等监测项目。

静力水准监测数据各个工期累计最大值如下:TRD施工于2021年4月16日完成时,上行线隧道CS671累计下沉-1.7 mm;地墙施工于2021年6月7日完成时,上行线隧道CS667累计下沉-4.4 mm;地墙施工于2021年6月15日完成时,上行线隧道CS643累计上抬5.7 mm;基坑底板施工于2021年7月15日完成时,上行线隧道CS647累计上抬7.1 mm;基坑负一层结构施工于2021年8月27日完成时,上行线隧道CS655累计下沉-5.4 mm(见图12)。

管径收敛监测数据各个工期累计最大值如下:TRD施工于2021年4月16日完成时,上行线隧道SLS667累计变化-3.5 mm; 地墙施工于2021年6月7日完成时,上行线隧道SLS659累计变化6.0 mm;地墙施工于2021年6月15日完成时,上行线隧道SLS667累计变化-8.5 mm;基坑底板施工于2021年7月15日完成时,上行线隧道SLS657累计变化8.0 mm;基坑负一层结构施工于2021年8月27日完成时,上行线隧道SLS657累计变化9.0 mm(见图13)。

隧道结构水平位移监测数据各个工期累计最大值如下:TRD施工于2021年4月16日完成时,上行线隧道SS651-2累计变化2.8 mm;地墙施工于2021年6月7日完成时,上行线隧道SS673-2累计变化-6.7 mm;地墙施工于2021年6月15日完成时,上行线隧道SS665-1累计变化6.9 mm;基坑底板施工于2021年7月15日完成时,上行线隧道SS663-1累计变化7.8 mm;基坑负一层结构施工于2021年8月27日完成时,上行线隧道SS671-2累计变化-5.9 mm(见图14)。

项目实施期间,盾构区间各项监测数据均控制在设计允许范围以内,未发生监测预警情况。

4 结语

本工程的顺利实施共验证了以下几个方面:1)TRD内插H型钢槽壁加固对保证地墙施工期间盾构区间的稳定是有效的。2)通过H型钢不拔除的方式,辅助以钢支撑伺服系统的应用,增加了围护结构刚度,对基坑自身的变形控制以及对盾构区间的变形控制达到了毫米级(均控制在10 mm以内)。3)对临近已贯通的区间采取管棚拉紧装置加固,在基坑施工期间,也确保了区间安全。该工程的成功实施具有非常典型的参考价值,且此保护方法具有一定的推广性,望能为今后类似工程提供参考。