高强螺栓快速连接技术在静载试验中的应用

2024-05-07张德,董辉

张 德,董 辉

(中勘冶金勘察设计研究院有限责任公司,河北 保定 071069)

0 引言

预制桩基础由于其具有单桩承载力高、施工操作简便、技术成熟可靠、地层适应性强、工期短等优点。高强螺栓快速连接技术是一种用于连接结构件的方法,它具有快速、高强度和可拆卸等特点[1]。预制桩的单桩竖向抗压静载试验采用锚桩反力装置[2]高强螺栓快速连接技术能达到很好的技术及经济效果,故对此展开研究分析具有工程实用价值和理论意义。

目前锚桩反力装置常用的连接方式有两种:第一种是对桩头破桩剥露出桩身内的钢筋,通过焊接或者锚索锁具将锚桩的钢筋与反力横梁连接起来;第二种是在含有法兰盘的预制桩头上焊接植入钢筋,再将植入的钢筋与反力横梁连接成整体。对于预制桩采用第一种连接方式时,需要锚固桩在设计桩长的基础上增加1 m左右的桩长用来提供钢筋,增加基桩施工成本,试验前的破桩及试验时的焊接均需要较多的人力、物力以及时间,施工工艺较复杂、成本较高;对于含有法兰盘的预制桩采用第二种连接方式相对于第一种连接方式只需要焊接连接,施工工艺简单、效率高、费用低。在预制桩的单桩竖向抗压静载试验中得到了广泛的应用。近年新型预制桩[3](竹节桩)因与相同类型的PHC管桩具有更高的承载力而被大量应用于我国沿海地区。竹节桩在进行单桩竖向抗压静载试验中,因桩头无法兰盘而无法植筋,不能选择第二种焊接连接。针对这个问题,我们对竹节桩的成桩工艺及施工工艺进行了深入研究,发现可以对桩头固定预应力钢筋的高强螺栓孔进行利用,采用高强螺栓快速连接技术,顺利将锚固桩与反力钢梁连接成一整体,为试验桩提供所需的反力,比常规的两种连接方式更简单、快捷。以下通过高强螺栓快速连接技术在工程实例中的应用,来更好的说明高强螺栓快速连接技术的连接方式及锚桩反力装置的受力体系分析。拟建河北纵横集团丰南钢铁有限公司原料区1号烧结料库项目位于河北省唐山市丰南区黑沿子镇,桩基础为竹节桩,实例如下。

1 场地工程地质概况

1.1 工程地质条件

建设用地以杂填土(表土层)为主;第四纪海陆交互作用形成的泥质黏土、粉土和粉细砂。依据地层的岩性、色彩和工程特性,将其划分为七个层次:

第①层杂填土:水分为略湿润,密度为疏松。

第②层粉质黏土:呈软塑—流塑。

第③层粉土:属可塑—软塑。

第④层的粉细砂:密实程度是松散到略密。

第⑤层粉土:属可塑—硬塑。

第⑥层粉细砂:压实程度达到密实。

第⑦层的粉质黏土:形态是硬塑。

1.2 水文地质条件

渤海是该区地下水主要来源,降水和地表径流是其主要的排泄通道,再经地下水进入周围河流,最终进入到渤海。在此基础上,提出了一种新的复合稳定水平面模型。

1.3 桩基计算参数

桩基计算参数如表1所示。

表1 桩的qpk和qsik

2 锚固桩设计

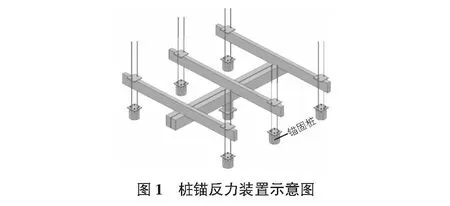

根据图纸说明试验桩的单桩竖向抗压承载力特征值为740 kN,试验最大加载量为1 480 kN。试桩的锚桩反力装置主要由6根锚固桩、2根横梁、12φT32的预应力螺纹钢筋及36根高强螺栓连接而成。千斤顶位于锚固桩横梁装置和桩顶之间,通过电动油泵加压到油压千斤顶来施加荷载,利用高精度的液压系统对各阶段要求的载荷进行调节,从而获得要求的液压系统。在测试桩侧架设一个参考梁,将两个位置的传感器对称地安装起来,并将两个位置传感器的测量结果的平均值作为沉降值。

2.1 工程试验装置示意图

工程试验装置示意图见图1—图3。

2.2 预应力螺纹钢筋抗拉验算

锚桩反力装置采用12φT32的预应力螺纹钢筋把横梁与高强螺栓连接成一体,将力传递到锚固桩上。钢筋的强度标准值应具有不小于95%的保证率,预应力筋的抗拉强度设计值fpy取650 N/mm2。

N1=nfpyAp[4]=12×650×3.14×16×16÷1 000=6 270 kN。

通过计算6 270÷1 480=4.24倍>1.2倍,满足JGJ 106—2014建筑基桩检测技术规范中对加载反力装置所能提供反力的要求。

2.3 高强螺栓抗拉验算

通过6根10.9级M24高强螺栓将锚固桩与预应力螺纹钢筋及横梁装置连接成整体为试桩提供反力。每一个高强度螺栓的预拉力设计取值经查JGJ 82—2011钢结构高强度螺栓连接技术规程表3.2.5可得P=225 kN。

6根高强螺栓可以提供的拉力:

N2=0.8×nP=0.8×6×225=1 080 kN。

通过计算6×1 080÷1 480=4.38倍>1.2倍,满足JGJ 106—2014建筑基桩检测技术规范中对加载反力装置所能提供反力的要求。

2.4 锚固桩抗拔极限承载力验算

锚固桩的抗拔承载力是根据其本身的拉伸特性以及桩周岩土与其之间的摩擦来确定的,在进行抗拔承载力的校核时,应当对其进行拉伸断裂时的拉伸承载力进行单独的计算,并对其与周围的岩石进行滑移时的拉伸承载力进行分析,取两者的小值作为锚固桩的抗拔极限承载力。

竹节桩桩身采用8φ10.7的预应力钢筋,由于混凝土材料的抗拉强度较低,受拉易发生破坏,而桩身又不能产生裂缝致使桩身完整性不满足规范要求,故桩身的抗拉强度受预应力钢筋的抗拉强度控制,混凝土抗拉强度可忽略不计。

Tuk2=nfpyAp[5]=8×1 110×3.14×5.35×5.35÷1 000=798.1 kN。

桩周岩土抗拔极限承载力公式:

Tuk1=∑λiqsikuili+Gp。

根据K96号钻孔进行计算:

Tuk1=0.7×3.14×0.4×(22×10+45×8+50×7)+1.0×3.14×(0.2×0.2-0.09×0.09)×25×24=740.4 kN。

取小值锚桩抗拔力Tuk=740.4。

锚固桩反力装置可以提供的反力:740.4×6=4 442.4 kN。

通过计算,4 442.4÷1 480=3.0倍>1.2倍,满足JGJ 106—2014建筑基桩检测技术规范中对加载反力装置所能提供反力的要求。

2.5 锚固桩参数选择

拟建河北纵横集团丰南钢铁有限公司原料区1号烧结料库项目为桩长25 m、桩径400的竹节桩,桩身混凝土强度为C80,桩位布置为大面积满堂基础,采用正方形布桩,桩间距2 000 mm。根据2.2-2.4中的验算对比,通过6根锚固桩与横梁连接而成的锚固桩反力装置所能提供的反力为4 442.4 kN,满足试验最大加载值1 480 kN的需求。

2.6 高强螺栓快速连接技术

高强螺栓快速连接技术优化了锚固反力平台装置的组装过程,将以前的钢筋焊接工艺改为高强螺栓快速连接。能够快速完成锚固反力平台装置的连接安装,极大的提高工作效率,节约工期。

3 现场检测及检测数据的分析与判定

本次单桩竖向抗压静载试验按JGJ 106—2014建筑基桩检测技术规范(以下简称规范)执行[6]。

3.1 现场检测

检测现场采用分10级等量加载[7],每级加载量为148 kN,其中第1级取分级荷载的2倍即296 kN。

1)实验载荷模式:该实验载荷模式为缓慢保持载荷模式,也就是逐步施加载荷,当每个载荷都到达了一个比较平稳的状态时,再施加下一个载荷,直至实验结束为止,最后逐步卸载荷为0。

2)载荷等级:等级载荷为最大载荷的1/10,而一级载荷最好是两个等级载荷。

3)沉降观察:在每个荷载作用后的5 min,15 min,30 min,45 min,60 min,各一次,之后的30 min,将会有一次测量和读取,并将测量到的数据进行自动记录。

4)沉陷相对稳定准则:在1 h之内,桩顶沉陷不大于0.1 mm,且接连发生2次(自施力后30 min起,以1.5 h,30 min为基准,在1.5 h之内,以30 min为单位进行三次沉陷观察)。在桩端的沉降率基本满足一定的条件后,可以再进行下一阶段的加载。

5)停止装入条件:在发生以下情况之一时,装入可以停止。

a.在某一级别的载荷下,桩的顶部沉降比上一级别的载荷下沉降大5倍以上,并且桩的顶部沉降比上一级别的载荷下沉降大40 mm以上;b.在某等级载荷下,当桩顶部的沉降量比上一等级载荷下的沉降量大2倍时,在24 h内仍不能满足相应的沉降量的要求;c.当载荷-沉降关系为缓慢变化的情况下,可以施加到桩的整体沉降率为60 mm~80 mm;在未完全利用桩端抗力的情况下,可以施加荷载,直到累积变形大于80 mm为止。

卸荷:按阶段卸荷,每个阶段卸荷296 kN,并按一定的顺序卸荷;各阶段荷载保持1 h,在15 min,30 min,60 min测得桩顶沉降值后,可以将第一阶段荷载卸下来;在卸荷到0后,再次测量桩顶剩余沉降,保持至少3 h,测读时间分别为第15 min,30 min,60 min,90 min,120 min,150 min,180 min。

3.2 检测数据分析与判定

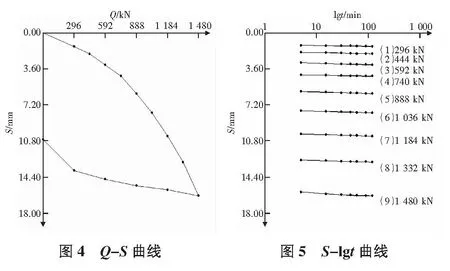

此次由监理选定的3根试验桩均按《规范》要求加载至承载力特征值的2倍即1 480 kN,桩顶沉降达到相对稳定,满足要求。读取此次选定的3根试验桩的沉降原始数据,绘图并对单桩竖向抗压静载试验数据进行分析统计,得出单桩竖向抗压极限承载力,现将试验结果汇总至表2。

图4,图5为451号桩的Q-S曲线和S-lgt曲线。

经原始数据绘图后,可以看出,在测试桩上,桩头的沉降都是缓慢变化的,没有发生变形的情况,因此,根据JGJ 106—2014建筑基桩检测技术规范中4.4.2条的第五款来测定单桩的垂直抗压极限承载力Qu,采用最大荷载为1 480 kN。

4 结论

原料区1号烧结料项目桩基检测选用高强螺栓快速连接技术快速完成了锚桩反力装置的组装,解决的竹节桩因桩顶无法兰盘而难以通过焊接连接作为锚固桩使用的问题,对类似采用竹节桩的项目具有一定的借鉴价值。

该技术相比常规的钢筋焊接连接方式方法具有以下优点:

1)与常规的钢筋焊接相比,省去了在桩顶植筋或破桩剥露部分预应力筋等环节,节材环保。2)不再进行焊接,安装快捷,排除了在试验分级加载过程中,因钢筋焊接口断裂导致其无法提供反力的风险。3)可提前清理锚桩的螺栓孔并安装高强螺丝,提高吊车吊装钢梁组装锚桩反力装置的安装效率。4)锚桩反力装置的所有组件均可重复利用,节能环保,降低成本。