基于多维特征融合的电机轴电流在线监测策略

2024-05-07李金东周福泉

蒋 敏 李金东 周福泉

(国能大渡河猴子岩发电有限公司)

0 引言

轴承是电机的重要组成部分,对电机的稳定运行至关重要。然而,在轴上积累的轴电压和由此产生的轴电流可能会损坏轴承,甚至导致灾难性的电机故障[1]。因此,轴信号测量逐渐被纳入大型水轮发电机的预测性健康检测中。其中,通过对轴电流的监测进行轴承的故障诊断是当下的研究热点。

当电机转轴两端的电压差大于轴承油膜的击穿电压时,会出现电流脉冲,形成轴电流。文献[2]指出,轴电压的产生主要分为两个方面。一方面是电压源逆变器存在一定的共模电压,通过电机内部的寄生电容和电感,产生了逆变感应轴电流;另一方面是电机内部磁链存在不平衡和不对称,在电机运行时,会在电机转子轴上感应出轴电压。轴电流会腐蚀轴承金属表面,降低轴承可靠性,缩短轴承寿命,显著影响电机系统的稳定运行。因此需要对轴电流进行监测。

在电机轴电流监测方面,通常会在轴的附近安装一个罗氏线圈。若想监测高频轴电流,需要将罗氏线圈放置在电机内部[3]。这会使得电机的结构变得复杂,且不容易安装。因此,目前研究趋势是采用非侵入式的射频测量来监测高频放电轴承电流[4]。然而,这种方法仅能监测高频轴电流。电机对地的轴电流是无法监测的。

因此,本文在对轴电流详细分析的基础上,提出采用多维特征融合的电机轴电流在线监测策略,提高轴电流的检测精度。

1 有电压源逆变器运行时的轴电流

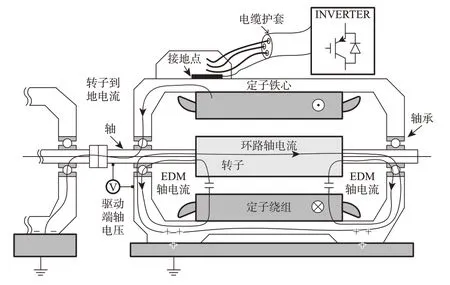

当电机在电压源逆变器控制下运行时,会产生逆变感应轴电流。此时,可以将轴电流分为环路轴电流和非环路轴电流,并将逆变器感应轴电流分为以下四种主要类型,如图1所示。

图1 轴电流的可能路径

1)小电容高频轴电流(≈5-200mA)。属于非环路轴电流,其主要在电机低速时出现。与其他类型的轴电流相比,其影响可以被忽略。

2)放电加工(Elеctric Dischаrgе Mаchining,EDM)轴电流,属于非环路轴电流。轴电压与共模电压的比值称为轴承分压比(Bеаring Voltаgе Rаtio,BVR),当作用在轴承上的电压比较大时(即轴承分压比较大),会给轴承内部的润滑油充电,直到超过其所能承受的最高电压,导致轴承润滑油膜击穿,同时出现以兆赫频率振荡的EDM电流脉冲(≈0.5-3A)。

3)高频(High Frеquеncy,HF)环路轴电流。电机端子处较大的dV/dt作用在定子绕组和定子机壳之间的寄生电容上,会产生高频电流。高频电流在电机转轴的周围产生圆形磁通,进而感应出轴电压。如果润滑油膜破裂,高频电流(≈0.5-20A)在“定子铁心-驱动端轴承-转子轴-非驱动端轴承”回路中循环,频率为100kHz。这种类型的轴电流是由于电感耦合,它反映了共模电流。

4)转子对地轴电流。属于环路轴电流,如果转子对地阻抗低于定子对地阻抗,则会发生这种情况。此时,一部分接地电流会穿过轴承,流向电机转轴。这部分电流可以达到很高的幅值(≈1-35A),并损坏轴承。

根据文献[5]的研究,功率在20kW以下的小型电机对EDM轴电流更敏感,而较大功率的电机则更容易受到循环轴电流的影响。

根据轴电流的不同类型,轴承具有两种电气模式:非环路轴电流的电容模式和环路轴电流的电阻模式。根据轴承温度和转速等运行参数,轴承可以从纯电阻模式转变为纯电容模式。

EDM电流产生于轴承内的润滑油薄膜和高轴承电压。这些电流是轴承寄生电容、润滑油膜厚度和击穿前轴承电压的函数。此外,这些参数与轴承温度、电机转速和轴承载荷有关。环路电流主要出现在低速和高轴承温度下,在这种情况下,轴承油膜会变薄,从而使得滚道和滚动元件之间产生电阻接触。因此,在某些工况下,电机轴承可以在电容模式和电阻模式之间随机交替。

除此之外,在轴颈油润滑轴承的稳态状态下,会产生电感和电容源的“组合”轴电流。文献[6]通过对比实验,证实由于ⅠGBT逆变器导致的高频轴电流会加速轴承故障的速率,比没有ⅠGBT逆变器供电的电机系统轴承故障速率快7倍。同时,高频轴电流在轴承的表面上产生峰值能量速率与低频轴电流情况相反,其电流能量更均匀地分布在轴承表面。

2 轴电流数学模型

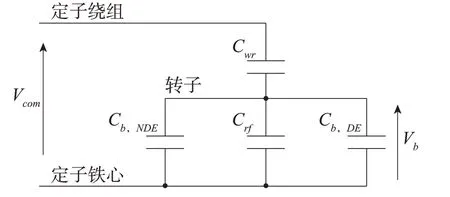

轴电流产生的根本原因是高频共模电压和电机内部存在着杂散电容。同时,电机在高频时主要表现为电容性。因此,可以建立共模电压与电容网络模型。

当没有EDM放电事件发生时,可以认为轴电压Vb是定子绕组到大地的共模电压Vcom在寄生电容上的分压,如图2所示。其中,Cwr是定子绕组到转子铁心间的耦合电容,Crf是转子铁心和定子铁心间的耦合电容,轴承寄生电容Cb,DE≈Cb,NDE。BVR可以通过测量或计算高频寄生电容来确定。因此,可以用BVR和共模电压确定轴承电压。BVR是HF放电承载电流概率的第一个指标,计算方法为:

图2 用于估算轴承分压比的等效电路模型

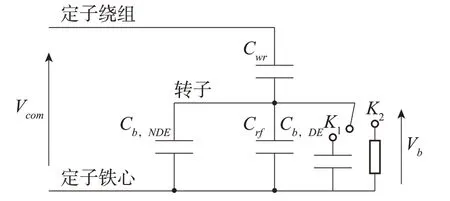

在这一模型的基础上,可以更进一步地从性质上对影响轴电压和轴电流的主要因素进行分析。EDM轴电流可以通过击穿前阈值电压的估计和轴承电阻的估计得出。在分析润滑油膜的击穿过程可以通过添加控制开关进行建模,如图3所示。当轴承电压超过估计的阈值电压(1.5-30V)时,开关k1断开,k2导通。

图3 考虑油膜击穿的等效电路模型

由轴电流模型可知,电流通过定子绕组进入,通过定子绕组和转子铁心间的耦合电容Cwr泄漏,并通过接地连接离开电机。由于趋肤效应,共模电流在定子叠片表面流动,会在沿电机轴方向产生电压。如果该电压高到足以击穿润滑油膜,则轴承电流在“定子铁心-驱动端轴承-转子轴-非驱动端轴承”的回路中循环。另外,感应轴电压会随电机结构尺寸的变大而增加,从而解释了大型发电机中环路轴电流幅值的增加。

3 轴电流的多维特征融合检测策略

3.1 基于射频信号的EDM轴电流监测

可以通过射频(Rаdio Frеquеncy,RF)测量来检测高频放电轴电流。该方法假定高频放电电流脉冲在电机附近会发射其能量的一部分。通过计算在规定的时间范围内超过某一阈值的辐射脉冲数量,从而评估轴承对高频放电电流的健康状况。

由轴电流的模型可知,共模电压在放电前会对Crf、Cb,DE和Cb,NDE电容进行充电。存储在这些电容中并在放电过程中释放的能量Ec可以表示为:

在轴承放电期间,释放的能量Ec的一部分通过电动机外部的RF辐射出去。轴承放电的数学模型如图4所示。电容与定子铁心和转子电感Lf、Lr一起形成振荡电路,为作为无线电天线运行的电机提供电源。当轴承放电时,振荡电路被激活。

图4 轴承放电时的等效电路模型

轴承放电脉冲的波形与局部放电(Pаrtiаl Dischаrgе,PD)电流脉冲的波形非常相似。放电电流脉冲可以用高斯函数进行建模,如式(3)所示。

式中,ipeak和σ分别是最大电流幅度和脉冲宽度。通过傅里叶变换可得发射的功率谱密度Ptx可以表示为:

式中,c表示光在真空中的速度,f表示频率。根据上述功率谱密度模型可以估计轴承放电电流脉冲。

然而也要考虑到轴承放电脉冲中只有一小部分能量可以辐射,这既是因为大部分能量在轴承内转化为热量,也是因为电机不是理想的天线。

3.2 基于罗氏线圈的轴电流监测

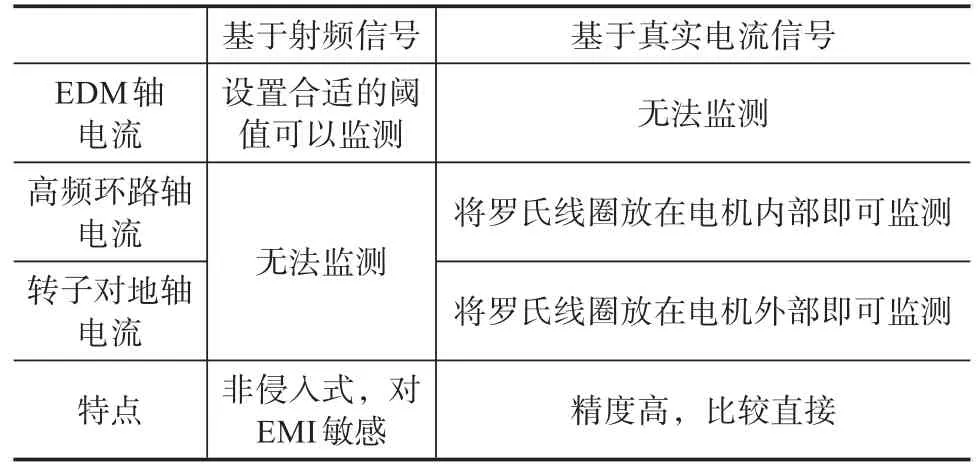

如图1所示,可以将罗氏线圈夹紧在轴承座外的电机轴周围,此方法不能测量高频循环轴承电流,因为轴承电流不流经轴的这些部分。该方法的轴电流是直接测量的,电流路径中不引入额外的阻抗,因此测量精度较高。然而,这种技术不适合测量EDM轴电流。故本文将基于射频信号和罗氏线圈测量的电流信号结合,可以提高轴电流的监测精度。基于两种不同特征量可以监测的轴电流如表1所示。

表1 不同特征量和轴电流的对应关系

4 结束语

本文详细分析了轴电流的主要形式,以及轴电流的主要特点。通过对轴电流进行建模,详细分析了轴电流的产生机理。在此基础上,推导EDM轴电流的射频信号功率谱密度,以此监测EDM轴电流。为弥补其无法监测环路电流的缺点,本文增加对真实轴电流信号的检测,提高多种形式的轴电流检测精度。