燃煤机组中熔盐炉蓄热过程数值模拟研究

2024-05-07吴泽东

吴泽东

(南京工程学院)

0 引言

全球能源消耗的大幅增长给能源系统带来巨大挑战。储存多余的能源并在需要时将其转化为立即可用的能源,可能有助于解决迫在眉睫的能源危机。钢铁工业是能源消耗大户,占全球能源使用量的8%以上[1]。钢铁生产伴随着大量的能源浪费,特别是以各种气体的形式存在,这些气体带走了大量的能源。在这些气体中,高炉煤气(BFG)通常直接排放到大气中或被燃烧,导致钢铁行业70%以上的二氧化碳排放量。因此,回收高炉煤气对减少二氧化碳排放至关重要,并有望为实现碳中和做出贡献。

作为钢铁生产的副产品,碱性煤气产量高但热值低,因此是一种潜在的宝贵可再生能源。世界上已开发出多种利用含硫燃气的方法。例如,BFG可与高热值天然气或焦炉煤气(COG)混合,通过加热高炉或发电厂的锅炉直接用于发电。BFG中含有有价值的成分,倪星星[2]等人尝试利用BFG制氢,同时使用ASPEN Plus软件验证可行性并优化参数。张泉泉[3]等人利用Cu(Ⅰ)作为催化剂,在室温下从BFG中提取CO,从而避免高温处理。BFG还可用于生产其他化学物质。

且近年来,熔盐储热系统(MSTES)的应用在聚光太阳能发电(CSP)领域获得了极大的关注和成功[4]。此类系统的商业运行证明了其在存储和利用热能方面的有效性。然而,在钢铁工业中,应用MSTES回收和利用BFG余热的潜力在很大程度上仍未得到开发。该领域以往的研究主要集中在太阳能吸收器的热性能分析上,而对燃烧加热MSF的传热研究关注有限。

本文提出一种创新方法,利用1.05MW熔盐炉研究非均匀热流条件下的热能存储。使用ANSYS FLUENT软件以进一步分析不同加热条件下熔盐炉的热性能。通过数值模拟和1.05MW熔盐炉实验台实验数据的相互验证,本研究旨在更好地理解熔盐炉的加热过程,并分析加热过程中熔盐和线圈的温度分布和瞬态变化。

1 实验系统和设置

1.1 燃煤机实验系统

熔盐炉储热实验系统可分为三个部分:熔盐储能系统、加热系统和信息控制与采集系统。熔盐储能系统是将熔盐冷罐中的低温熔盐通过熔盐泵打入盘管,经高温盘管加热为高温熔盐,然后储存在熔盐热罐中。熔盐炉通过柴油燃烧器燃烧油箱中的柴油来加热线圈。信息控制收集系统从安装在实验系统中的热电偶和流量计收集信息,并根据这些信息对实验系统进行调节。实验系统的详细尺寸信息见表1。热电偶分别安装在盘管外壁、熔盐出口、熔盐入口、烟气出口和炉膛上方。其中,盘管外壁上的热电偶是垂直方向上每隔8层布置的一个测量点。总共设置10个测量点[5-6]。质量流量计和体积流量计分别安装在熔盐入口和柴油燃烧器入口处。

1.2 实验装置

在实验过程中,首先检查熔盐冷槽中的熔盐温度(ST)是否达到所需的入口温度。点燃柴油燃烧器,使用较低的加热负荷对线圈进行均匀预热。当所有线圈层的温度都高于290℃后,以实验设定的质量流量将质谱仪冷槽中的低温质谱仪泵入线圈,同时将柴油燃烧器切换到实验所需的加热负载。在此期间,记录线圈壁温(WT)、熔盐入口温度(ST-入口)、熔盐出口温度(ST-出口)、熔盐入口质量流量(SR-inlеt)和柴油流量[7]。

熔盐炉是燃烧器和热交换器的结合体,其主要作用是通过对流和辐射将燃烧热传递给熔盐。本文构建的蓄热系统主体是一个双回路立式熔盐炉实验平台,由炉体和燃烧系统两大部分组成。熔盐炉的结构为盘管式,炉体由加热盘管和外壳组成。加热盘管采用相同直径的钢管沿炉体密集盘绕。螺旋管的熔盐在前进过程中不断改变方向,从而在横截面上形成二次环流,强化了传热。燃烧器位于熔盐炉底部,柴油燃烧产生高温辐射和烟气[8]。盘管和熔盐炉外壳之间留有环形烟气回流室,盘管作为"隔墙"密集布置,以充分利用热量。盘管壁控制高温烟气的流向,使其上升到炉顶,并通过烟气回流室从烟气出口排出。燃烧器的主要作用是产生辐射热流和高温烟气,为熔盐炉提供热源。由于高炉煤气成分复杂且危险,目前实验室中还没有能满足全部实验要求的高炉煤气。本研究的主要目的是分析和测试熔盐炉的蓄热性能。燃料的选择不会对本研究产生影响,因此实验中使用柴油代替高炉煤气作为实验室规模熔盐炉的燃料。

2 数值建模

熔盐炉炉壳采用较厚的隔热材料,以最大限度地减少热量损失并达到最佳绝热条件。这使得无法利用外部设备测试炉膛内的辐射通量分布。由于实验数据有限,因此本文使用ANSYS FLUENT 16.0和MATLAB R2021а进行数值模拟,以研究熔盐炉的热性能。在FLUENT中,朝向火源(FW)的盘管外壁表面被选为主要模拟对象。然后将获得的热通量分布作为热边界条件输入本研究开发的MATLAB程序,以模拟和分析熔盐炉的热性能。熔盐炉实验设备的封闭性导致实验过程中可测量的实验数据极少,从而导致实验数据缺乏通用性。而数值建模有助于解决这一问题,并节省实验成本。

3 结果与讨论

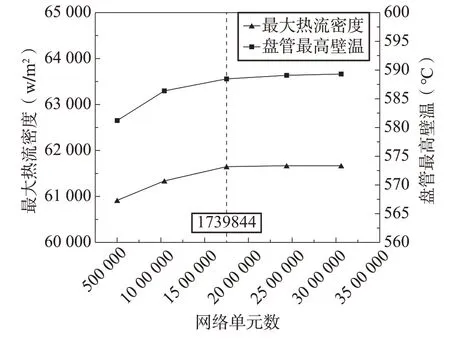

3.1 网格独立性分析

良好的网格有利于获得精确的模拟结果并节省计算资源。在图1中,根据基准情况下的最大辐射热通量密度和盘管最大壁温(WT-mаx)进行网格独立性分析。分析选择498766、1035230、1739844、2433658和3057447个单元格。当网格中的单元数比1739844增加39.88%,最大盘管最大壁温值仅增加0.1%,最大辐射热通量密度仅增加19.0W/m2,均远小于1%。当紧凑网格与相对网格之间的误差差距缩小到小于1%时,就可以认为网格收敛了。因此,后续研究最终选择1739844个单元的网格。

图1 网格独立性分析

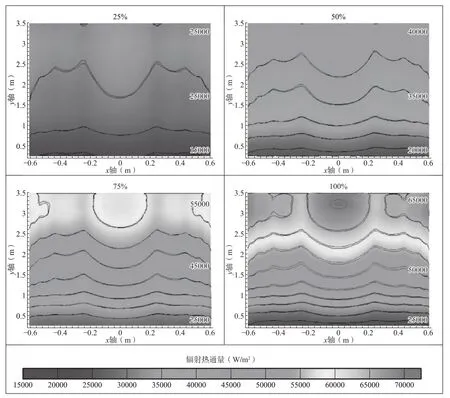

3.2 线圈热通量分布

应用FLUENT 16.0软件,使用选定的网格模拟熔盐炉的加热过程,以获得线圈上的热通量密度分布。如图2所示,随着加热功率的增加,热通量密度逐渐增加到额定负载下的70 kW/m2左右[9]。且可以观察到,当加热功率较低时,由于柴油入口流速较低,火焰高度也较低,因此火源上的热流密度分布较为均匀。在相同的加热功率下,热流密度随着线圈高度的增加而逐渐增大。在75%的负荷下,顶部盘管的热流密度是底部盘管的三倍,在更高的负荷下,这一数值更大。在相同高度下,盘管外壁表面接收到的热流密度是均匀的。尽管如此,火焰燃烧的不稳定性和烟气出口的设置仍会造成不可避免的波动。但这并不影响接下来的数据提取和MATLAB程序的使用。

图2 不同加热功率下线圈的热通量密度分布

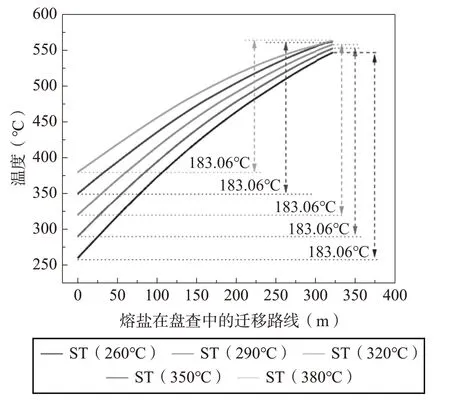

3.3 不同的熔盐温度入口

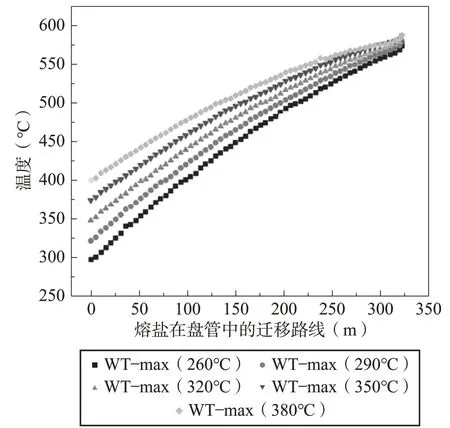

在基准情况下,SR入口(1.7kg/s)和火源上的热通量密度(加热功率为75%)保持不变。通过改变熔盐温度入口(260°C、290°C、320°C、350°C、380°C)来研究对熔盐炉热性能的影响。

如图3所示,MS在线圈中流动的过程中逐渐被加热。熔盐温度入口的变化并不影响MS加热的整体趋势。当熔盐温度入口温度为380℃时,熔盐温度出口温度达到最大值563.06℃,而当熔盐温度入口温度为260℃时,MS仍能被加热到546.73℃。随着熔盐温度入口温度的升高,熔盐温度出口温度也随之升高,但当熔盐温度入口温度升高到350℃以上时,熔盐温度出口温度稳定在565℃。相反,随着熔盐温度入口的升高,熔盐温度-升高也随之降低,从286.5°C降至183°C。一般来说,当熔盐温度入口升高时,WT变高,盘管的辐射热损失增加,从而导致MS的能量吸收减少。因此,当线圈表面的热流恒定时,MS的温升会随着熔盐温度入口的升高而降低,这一规律应与一些关于太阳能接收器吸热管的模拟结果相一致。

图3 不同熔盐炉温度入口的变化

在图4中,θ=0时WT最大值的上升趋势与之前分析的ST上升趋势一致。在不同的ST入口处,MS出口处的WT-out被加热到超过545°C。ST入口的增加会提高整个线圈的最大WT值。当ST入口温度升高120°C,ST出口温度仅升高17°C。同样,MS出口的WT最大值也提高15°C,甚至更低。造成这些现象的原因也是辐射热损失的增加。努塞尔特数相关性在WT中起着重要作用,而ST入口的增加会导致盘管中强制对流相关性的修正参数发生变化,具体表现为MS的粘度随着温度的升高而降低,这导致MS靠近壁面的流速升高,并增强了盘管与MS之间的热量传递。另一方面,MS与盘管之间的温差减小导致传热系数减小,从模拟结果来看,温差对WT的影响更为明显。

图4 WT-max分布

4 结束语

随着熔盐温度入口温度的升高,熔盐温度出口温度也随之升高,但当熔盐温度入口温度升高到350℃以上时,熔盐温度出口温度稳定在565℃。相反,随着熔盐温度入口的升高,熔盐温度-升高也随之降低,从286.5°C降至183°C。在75%的负荷下,顶部盘管的热流密度是底部盘管的三倍。在相同高度下,盘管外壁表面接收到的热流密度是均匀的。