特大断面浅埋偏压隧道双侧壁工法工序优化分析*

2024-05-07李祥东彭小丽张进华

欧 敏,李祥东,彭小丽,蒋 彪,张进华

(1.湖南省交通规划勘察设计院有限公司,湖南 长沙 410200; 2.湖南省轨道勘察设计有限公司,湖南 长沙 410200; 3.青岛地铁集团,山东 青岛 266000;4.江西应用技术职业学院,江西 赣州 341000; 5.湖南省轨道交通控股集团有限公司,湖南 长沙 410017)

0 引言

目前,我国已建成>35 000座隧道,总长约37 000km。 这些隧道构建起一个极为便捷的超级通道网,这些隧道的贯通使得我国隧道设计理念、施工技术和运营管理经验日趋完善。随着交通量不断增长,单向双车道隧道成为制约交通发展的瓶颈,同时为节约用地和保护生态环境考虑,出现了不少单向4车道隧道。单向4车道隧道具有断面面积大、跨高比大、施工工序多、受力复杂、变形控制难等特点,为风险控制节点和研究热点。

目前大断面隧道施工工法主要有台阶法、双侧壁工法、CRD工法等,已有不少学者通过模型试验、有限元分析、现场监测等方法对大断面隧道不同施工工法进行研究。Hallak等[1]通过平面隧道模型模拟浅埋隧道开挖。陈志武[2]通过现场监测数据就双侧壁施工工法对双向6车道偏压隧道初期支护变形结果进行分析,得出开挖工序和临时支撑拆除部序对围岩变形存在影响。干啸洪等[3]、鲍先凯等[4]通过现场试验分析特大断面隧道变形规律等。朱维申等[5]对大断面地下厂房施工顺序进行优化计算,提出围岩动态施工力学的概念。朱合华等[6]、孙钧等[7]采用有限元分析隧道施工过程动态施工力学规律。张俊儒等[8]研究近几年中国4车道及以上超大断面公路隧道施工技术,对超大断面隧道开挖工法进行研究总结,指出超大断面公路隧道技术现状和不足。梁波等[9]研究4车道大断面隧道动力响应。蒋树屏等[10-11]、张顶立等[12]综合论述大断面隧道关键技术。本文结合工程实践,对福泉高速公路前鸥隧道施工全过程跟踪监测并对实测数据进行整理分析,利用有限元软件对4车道特大断面浅埋偏压隧道采用双侧壁工法施工过程进行数值模拟,研究4车道隧道双侧壁工法不同工序下围岩与支护变形规律,得到相关结论为以后类似工程提供参考。

1 开挖步序

采用双侧壁导坑法进行开挖,考虑3种不同开挖步序:一种为分部依次开挖Ⅰ→Ⅱ→Ⅲ→Ⅳ→Ⅴ→Ⅵ 的施工工序(1th),即先挖左、右导坑再挖中间核心土;另外一种为分部依次开挖Ⅰ→Ⅲ→Ⅴ→Ⅱ→Ⅳ→Ⅵ 的施工工序(2th),即先挖上半断面再挖下半断面;还有一种为分部依次开挖Ⅲ→Ⅳ→Ⅰ→Ⅱ→Ⅴ→Ⅵ的施工工序(3th),即先开挖浅埋侧再开挖深埋侧,其中Ⅰ侧埋深大于Ⅲ侧。开挖分区如图1所示。

图1 双侧壁导坑法开挖步序

2 数值模型

前鸥隧道为福泉高速公路单洞4车道隧道。隧道最大开挖断面为255.24m2;最大跨度为19.67m,最大开挖断面跨度为22.03m;隧道高跨比最小为0.497;隧道中轴线与山体等高线斜交,存在明显偏压;洞口最浅处埋深仅为3.3m。

隧道洞口段为V级碎块状弱风化花岗岩,节理、裂隙发育,遇水易崩解,呈碎石状松散体,易坍塌。

初期支护采用中空注浆锚杆、钢筋网、钢架、喷射混凝土;辅助措施包括超前小导管、管棚;二衬为C30混凝土。设计参数如表1所示。

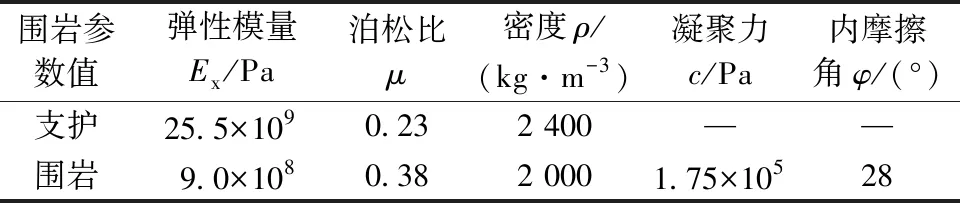

表1 模型参数

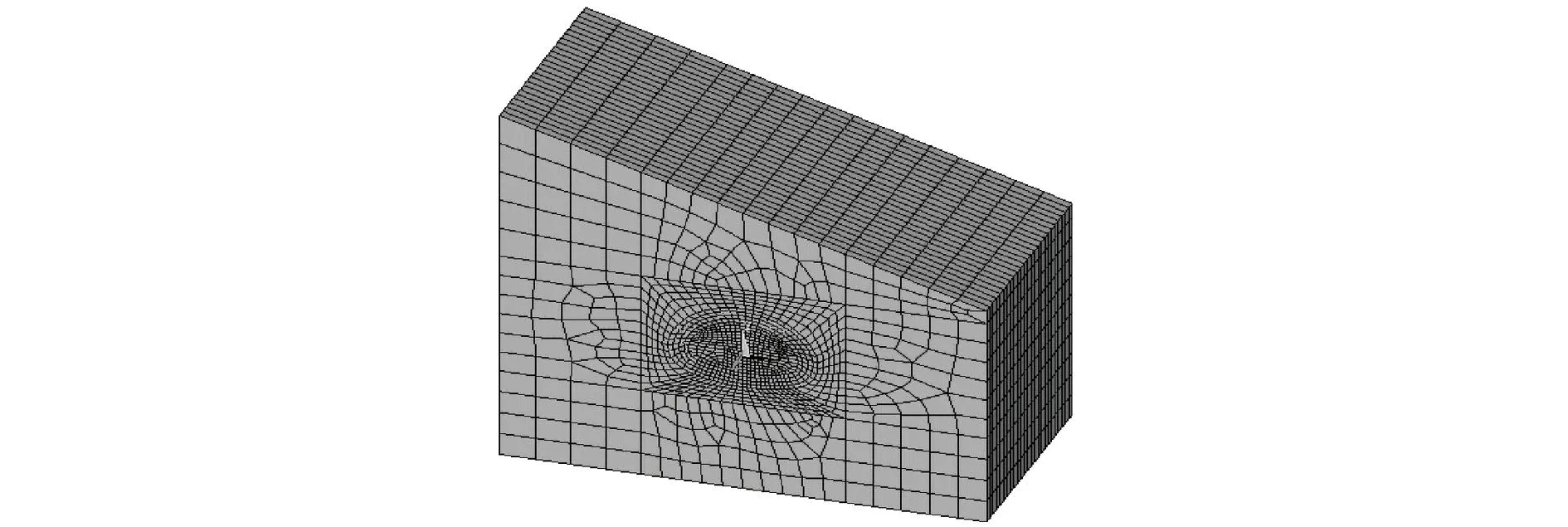

隧道洞口段属于浅埋软弱围岩,视为各向同性、均质和连续的弹塑性介质。考虑模型尺寸的影响,建立横向×纵向×高度取100m×50m×60m(浅埋竖向)/100m(竖向深埋)有限元模型,如图2所示。三维有限元模型中,围岩材料特性为均质弹塑性,采用D-P屈服准则。

图2 数值模型(solid45)

3 试验、模拟数据对比验证与分析

依据JTG/T 3660—2020《公路隧道施工技术规范》及设计中提出的有关监测项的要求,对隧道施工全过程跟踪监测301d,通过监测点与开挖面前后关系由近及远分为A~I 9个区域,主要监测项目包括隧道地表边坡下沉、拱顶下沉和净空收敛变形等。

3.1 地表下沉结果分析

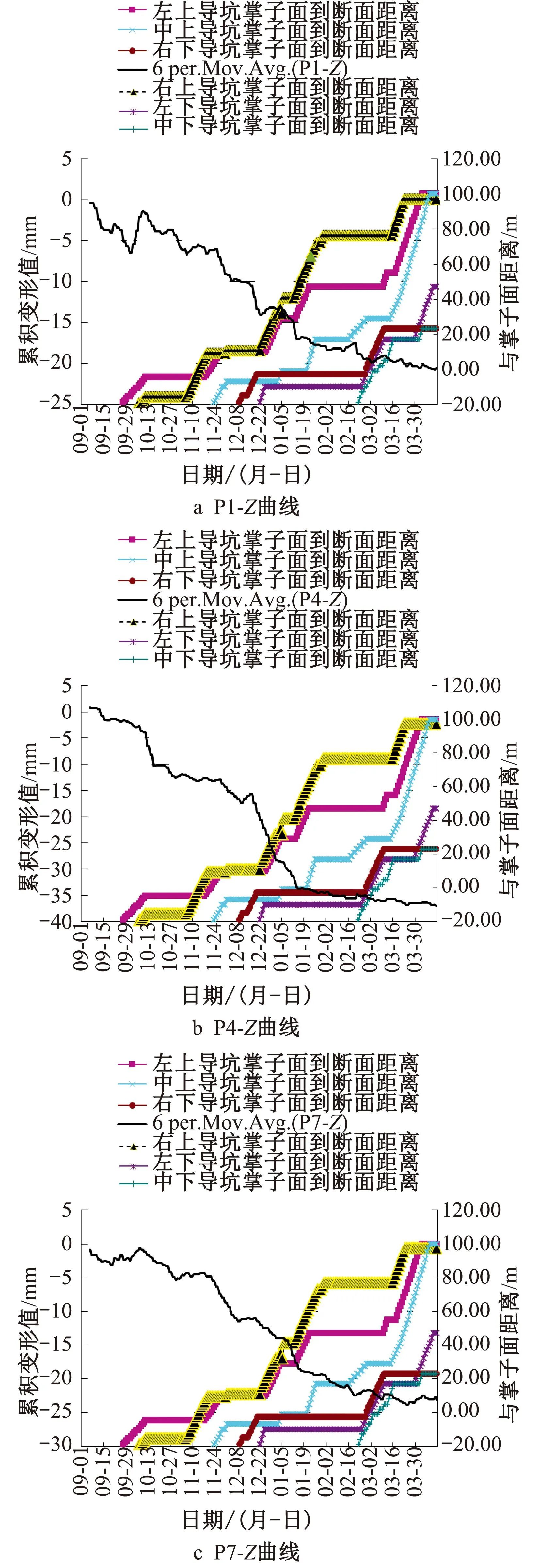

隧道出口段地表边坡位移测点布置如图3所示。由图4a可看出,P1随开挖工作面推进位移曲线,主要位移释放工序为开挖、拆除竖向临时支撑,累计位移约为20mm,明显小于预留变形量。当位移速率≥5mm/d时,加密监测频率,及时架设格栅,临时支护,快速喷射混凝土形成封闭结构环,控制围岩松动圈发展,控制累计变形量,保证围岩支护体系安全。当开挖工作面离观测断面>40m后,即达2D(D为初支形成后隧道跨度)距离,开挖对观测断面下沉的影响较小,位移速率<0.2mm/d时,基本趋于收敛,可及时施作二衬。

图3 隧道出口段地表边坡位移测点布置示意

图4 地表各点实测数据

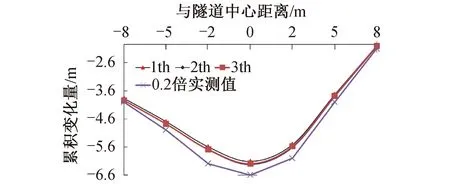

数值模型严格按开挖—支护—拆撑—衬砌工序模拟,分析结果更趋于连续收敛,具体分布如图4所示,但最终结果与0.2倍实测数据接近,呈现明显深埋侧位移大于浅埋侧位移不对称沉降槽,证明二者数据可靠有效,围岩、支护参数合理,因埋深浅采取的反压、地面加固、洞内加固措施均有效,能保证围岩稳定。在此基础上模拟不同开挖工序产生不同施工变形。分别模拟先开挖深埋侧左导坑,再开挖浅埋侧右导坑,最后开挖中间核心土的工法(1th)、先开挖上断面再开挖下断面的工法(2th)和先开挖浅埋右侧导坑,再开挖深埋左侧导坑,最后开挖中间核心土的工法(3th),三者产生的地表沉降结果如图5所示,三者均呈现一致偏压沉降槽,通过严格的模拟开挖—支护及时封闭成环步序,三者产生的变形基本接近,工法(1th)地表各点沉降略小于工法(2th),先开挖深埋侧工法(1th)地表各点沉降小于先开挖浅埋侧工法(3th)。

图5 数值模拟不同开挖工序地表沉降曲线与0.2倍实测曲线对比

3.2 拱顶下沉、周边收敛变形分析

按设计要求及时布置测点,根据围岩等级分段埋设观测断面,在观测断面拱顶埋设3个观测点,测点布设如图6所示。对实测数据经过平均取值后绘制时间-位移曲线,沿重力方向竖直向上为正,结果如图7所示。

图6 隧道拱顶下沉、净空收敛测点布置示意

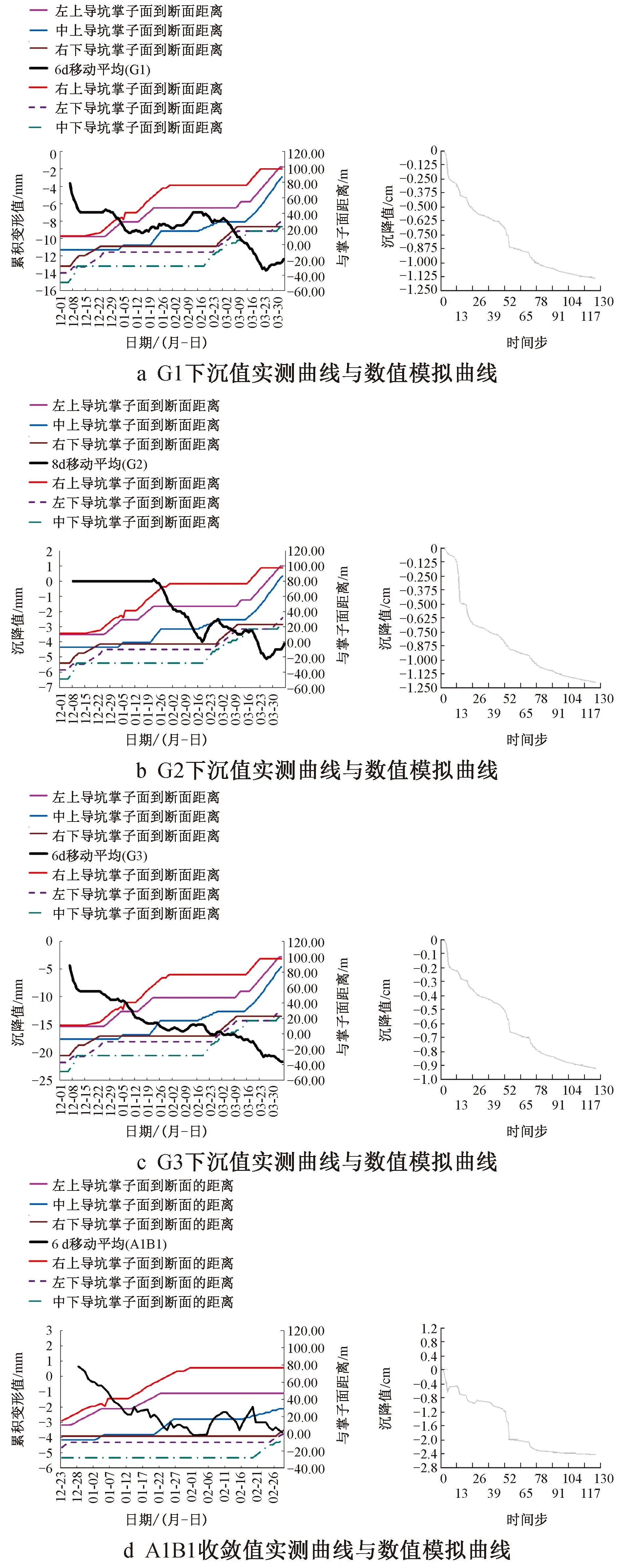

图7 隧道拱顶下沉、净空收敛实测曲线与数值模拟曲线

G1,G2,G3 3个拱顶沉降点随各工作面推进位移-时间实测曲线与数值模拟曲线如图7a~7c所示,围岩A1B1随开挖面位移-时间实测曲线与数值模拟曲线如图7d所示,开挖观测点所在断面及拆除临时竖向支撑产生较大位移,开挖工作面距观测断面40m左右后,开挖对观测断面沉降点沉降影响很小,可忽略,与地表沉降结果2D后影响不大的结论基本一致;核心土开挖对观测断面变形影响较大。

4 结语

1)开挖断面距离观测断面2D后,施工开挖对围岩及支护体系变形影响较小,可为施作二衬时机提供参考依据。

2)采用先开挖左右导坑上、下台阶再开挖中间核心土形成3个封闭竖向椭圆比先依次开挖左、中、右上部导坑再依次开挖左、中、右下部导坑产生围岩变形小。

3)先开挖深埋侧工法地表各点沉降小于先开挖浅埋侧工法,因此偏压隧道采用双侧壁工法开挖时,宜先开挖深埋侧导坑,同时采取地面覆土反压、注浆加固和洞内超前加固措施保证施工安全。

4)通过实测数据和模拟结果发现,地表下沉呈现深埋侧沉降大于浅埋侧沉降不对称沉降槽形态,拱顶沉降值深埋侧较浅埋侧大,相对位移收敛值深埋侧较浅埋侧小。

综合地表沉降监测、拱顶下沉、周边收敛3项指标的时间-位移曲线,分部开挖,特别是核心土开挖,临时支撑架设,临时竖撑的拆除为双侧壁工法关键工序,施工中应引起特别重视。