基于深度学习的电机故障在线检测技术优化

2024-05-07王志明罗勇柳本林曹廷祥张应洲邓豪

王志明 罗勇 柳本林 曹廷祥 张应洲 邓豪

摘 要:为有效提高电机故障检测效率,研究建立了深度学习模型,并利用深度学习模型构建在线检测函数。试验结果表明,基于深度学习模型可以降低电机轴承振动干扰信号,以保证清晰识别特征频率,所建立的深度学习检测模型对电机轴承外部的外圈磨损、轴承缺口且有裂纹及保护架破损的精度及准确率均大于98.5%,而电机轴承内部的检测精度与准确率较低,但检测精度仍大于90%,可满足电机故障在线检测要求。研究成果可为电机故障在线检测提供理论参考。

关键词:深度学习;电机故障;轴承;检测技术优化;精度;准确率

中图分类号:TM307

文献标志码:A文章编号:1001-5922(2024)03-0193-04

Optimization of online motor fault detection technology based on deep learning

WANG Zhiming,LUO Yong,LIU Benlin,CAO Tingxiang,ZHANG Yingzhou,DENG Hao

(Southern Network Energy Storage Company West Maintenance Test Branch,Xingyi 562400,Guizhou China)

Abstract:To effectively improve the efficiency of motor fault detection,establishes a deep learning model was established,and an online detection function was constructed using the deep learning model.The experimental results showed that the deep learning model reduced the vibration interference signal of motor bearings,ensuring clear recognition of feature frequencies.The accuracy and accuracy rate of the established deep learning detection model were all greater than 98.5% for the outer ring wear of the motor bearing,the bearing notch and crack,and the damage of the protective frame.The internal detection accuracy and accuracy rate of the motor bearing were relatively low,but the detection accuracy was still greater than 90%,which could meet the requirements of online detection of electrical faults.The research results can provide theoretical reference for online detection of motor faults.

Key words:deep learning;motor failure;bearings;optimization of detection technology;accuracy;accuracy rate

電机轴承是旋转机械的重要组成部分,而电机轴承的健康状况直接决定了电机的性能。由于早期故障检测技术能够及时确定故障发生,因此可以在故障达到危及整个电机运行的严重水平之前进行维护[1]。随着传感器技术的快速发展,早期故障的在线检测已成为电机故障预测和健康管理的关键问题[2]。由于早期故障信息容易被噪声打断,因此很难确定正常状态和早期故障状态之间的具体界限[3]。如利用归一化稀疏自编码器(AE)构建本地连接网络,从原始数据中提取深层特征,然后进行早期电机故障诊断[4]。提出了一种新的深度AE网络,并能够提取更有效的特征以进行早期故障诊断[5]。提出了一种堆叠的多层去噪声发射,以增强早期电机故障特征的鲁棒性和辨别能力[6]。

基于上述分析,电机在线早期故障检测的关键问题是提取具有良好判别能力和自适应能力的特征[7]。因此需要提出一种新的算法模型以提高电机故障检测效率。基于此,研究将采用深度学习模型应用在电机故障检测中。

1 在线检测技术优化

深度学习可以被视为最成功的机器学习技术之一。深度学习技术正在发展成为一种学习海量数据中固有规则的有前途的工具。从本质上讲,深度学习模型具有若干个隐藏层的神经网络[8],可以获得具有较强表示性和更好分类性能的特征[9]。通过利用这些特征,更容易解决分类或回归问题。

1.2 构建深度学习模型

为了构建高效的深度学习传输模型,选择了由预先训练好的VGG-16网络框架获得的参数作为传输对象。由于深度神经网络的低层主要包含基本语义特征(如轴承的振动信号波峰),这些特征在不同的分类任务中一般保持一致,而高层则会区分这些任务[14]。根据上述分析,计划将现有大规模数据集(如ImageNet数据集)中的基本特征转移到轴承数据中。虽然ImageNet数据集在数据类型和目标领域上与方位信号有很大不同[15],但基本特征是一致的。且方位信号应可视化为图像,以利用这些基本特征。

1.2.1 基于VGG-16的深度学习模型的构建

首先,使用在ImageNet数据集上预先训练过的VGG-16网络框架卷积层来建立转移特征提取模型[16]。根据卷积输出,建立3个新的全连接层,并将它们连接到VGG-16网络框架卷积层中。全连接层的表示方法如下:

1.2.2 模型微调

利用现有轴承数据更新由预训练的VGG-16网络框架和全连接层获得的参数。选择现有轴承数据进行模型微调,轴承数据被重新构建为三通道数据,作为整个模型的输入。然后对模型进行重新训练,以实现正常状态和快速退化状态的分类。

在微调过程中,卷积层的参数不是随机初始化的,而是由预先训练过的VGG-16网络框架的可用权重参数设置的[17]。然后用式(2)表示损失函数J(θ)。在微调过程中,可以采用梯度下降法对参数进行更新。且微调过程的电机轴承故障输入数据是三通道数据,其中包含时间/频率/时频域数据。所建立的深度学习模型关注的是检测问题,且用于微调的轴承数据是正常状态数据和快速退化数据,而不是不同故障类型的数据。由于最终目标是构建高效的检测模型,使用深度学习模型更注重提取正常状态数据的共同特征表示。

1.3 在线检测函数的构建

如果仅使用目标轴承的正常状态数据来训练检测模型,则容易造成过拟合,进而导致模型偏差[18]。

利用深度学习模型特征,则可以得到的训练集为:{Xi|Xi∈Rd,i=1,2,…,n}。并依据深度学习理论,通过计算下面的公式来构建电机轴承在线检测函数。

2 结果与讨论

2.1 电机故障振动信号去噪效果分析

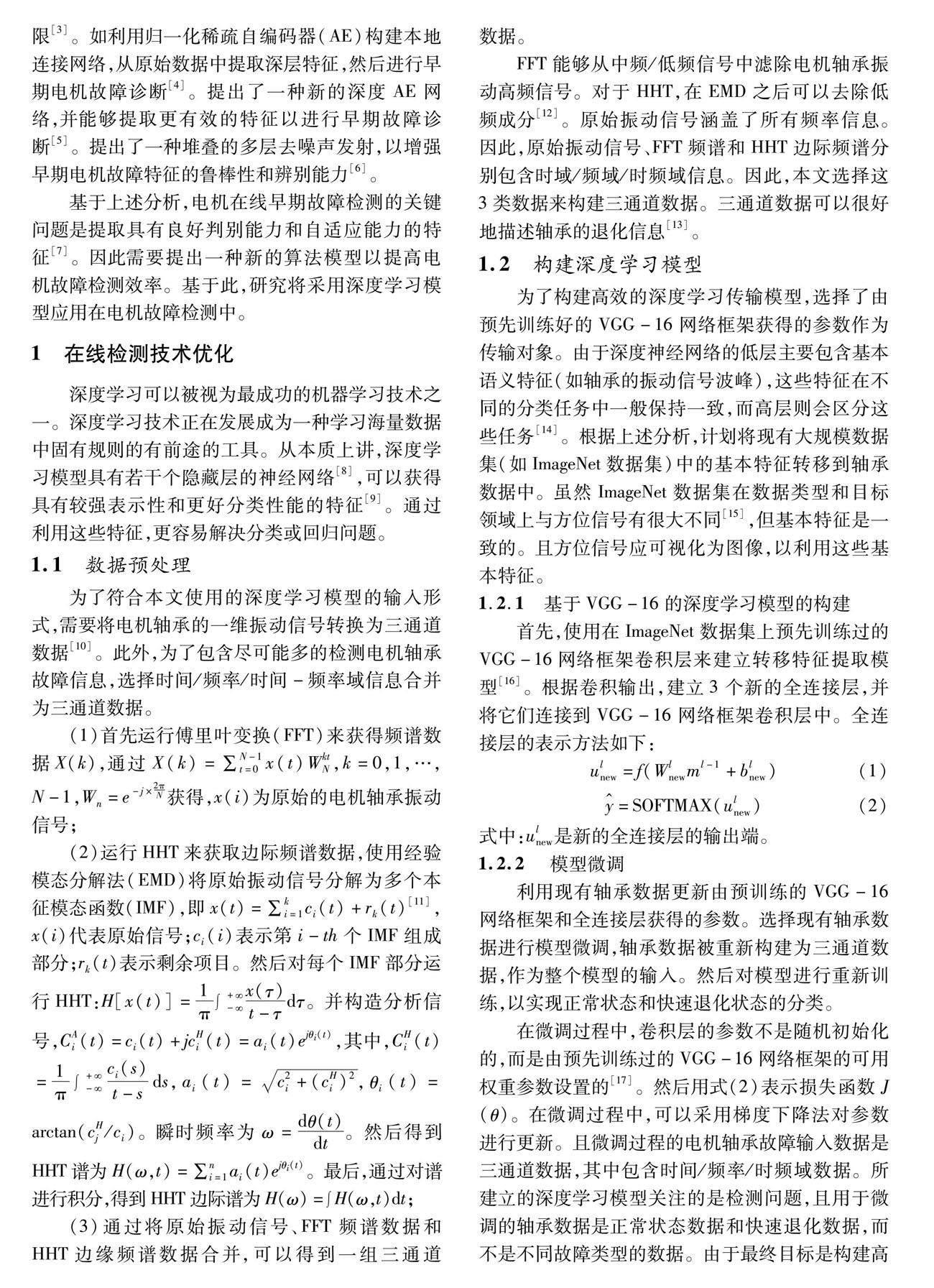

基于深度学习的电机轴承故障在线检测,通过检查电机轴承产生的频谱中是否存在与轴承缺陷特征频率或其谐波相对应的明显频谱,来评估轴承的健康状况,健康轴承的特征频率为fr=30 Hz。将电力轴承数据变成三通道形式,且设定采集到的电机轴承振动信号不进行去噪操作,处理结果如图1(a)所示;图1(b)为基于深度学习模型处理后的图像。

从图1(a)可以看出,电机轴承振动信号包含额外的频谱。由于受到电机轴承其他组件振动信号的调制[19],特征频率fr=30 Hz无法清晰识别,但其二次和三次谐波可以作为轴承健康的指标。而基于深度学习模型可以去除大量噪声特征,如图1(b)中的频谱成分要少得多。在不使用去噪濾波器的情况下,图1(b)中的主要频率成分是特征频率(即90 Hz)的三次谐波,进一步表明基于深度学习模型可以降低电机轴承振动干扰信号,以保证清晰识别特征频率。

2.2 电机轴承健康指数变化

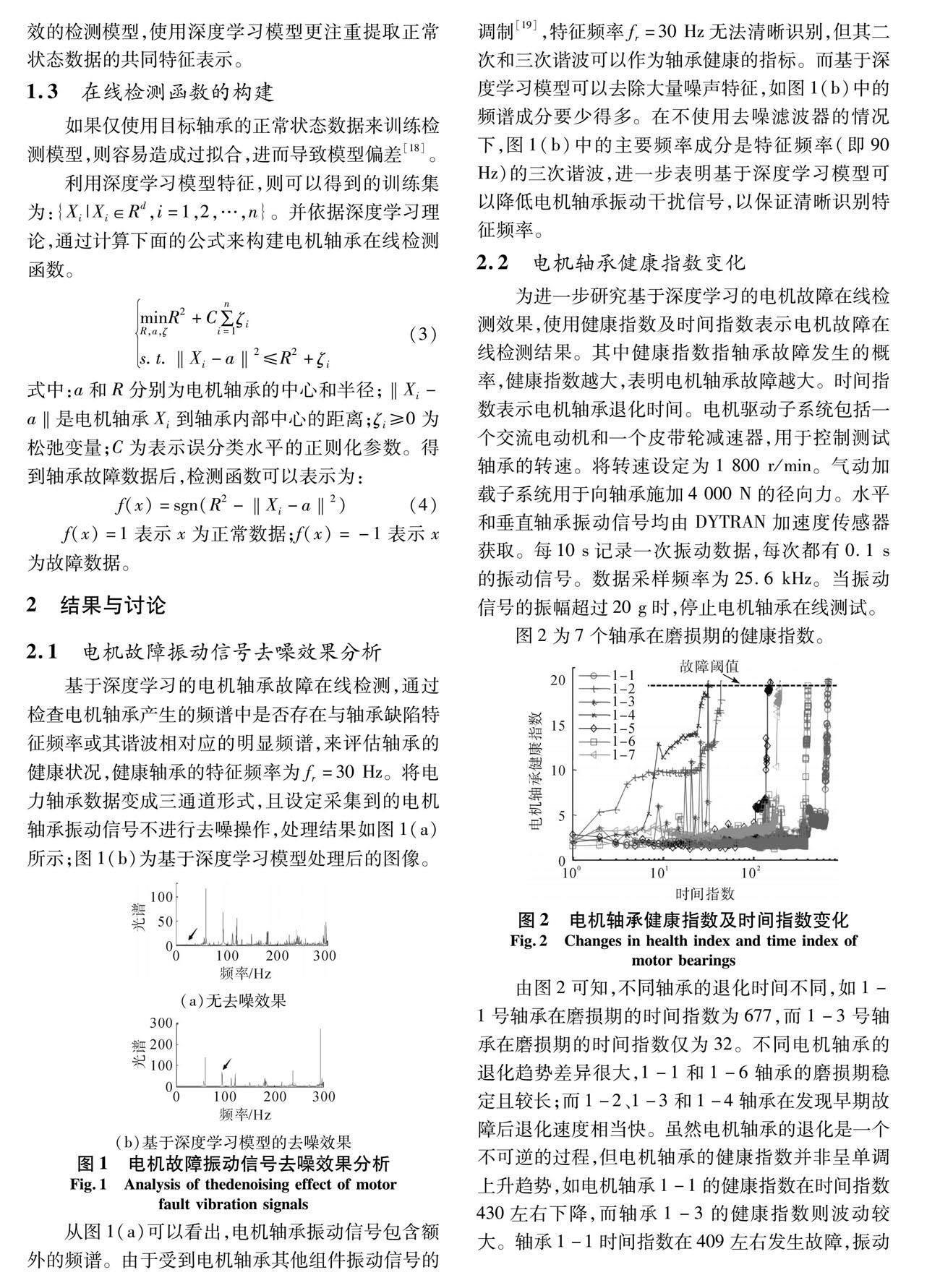

为进一步研究基于深度学习的电机故障在线检测效果,使用健康指数及时间指数表示电机故障在线检测结果。其中健康指数指轴承故障发生的概率,健康指数越大,表明电机轴承故障越大。时间指数表示电机轴承退化时间。电机驱动子系统包括一个交流电动机和一个皮带轮减速器,用于控制测试轴承的转速。将转速设定为1 800 r/min。气动加载子系统用于向轴承施加4 000 N的径向力。水平和垂直轴承振动信号均由DYTRAN加速度传感器获取。每10 s记录一次振动数据,每次都有0.1 s的振动信号。数据采样频率为25.6 kHz。当振动信号的振幅超过20 g时,停止电机轴承在线测试。

图2为7个轴承在磨损期的健康指数。

由图2可知,不同轴承的退化时间不同,如1-1号轴承在磨损期的时间指数为677,而1-3号轴承在磨损期的时间指数仅为32。不同电机轴承的退化趋势差异很大,1-1和1-6轴承的磨损期稳定且较长;而1-2、1-3和1-4轴承在发现早期故障后退化速度相当快。虽然电机轴承的退化是一个不可逆的过程,但电机轴承的健康指数并非呈单调上升趋势,如电机轴承1-1的健康指数在时间指数430左右下降,而轴承1-3的健康指数则波动较大。轴承1-1时间指数在409左右发生故障,振动频率迅速增强。轴承中的故障可能会由于连续运行而逐渐磨损,或者轴承工作轨道中的杂物被冲走,从而导致振动随之减弱。且通过深度学习的在线检测模型,可以观察到电机轴承1-3及1-4发生故障时的时间指数较短,因此轴承破损较为严重,需要重新对轴承内滚道及外滚道进行更换或维修。

2.3 电机故障在线检测性能分析

根据轴承不同部位的振动信号对电机轴承的外圈磨损、内圈磨损、滚道表面破裂等进行检测,在线检测精度及准确率如表1所示。

由表1可知,基于深度学习的电机轴承不同部位检测精度及准确率均大于90%,其中电机轴承外部的外圈磨损、轴承缺口且有裂纹及保护架破损的精度及准确率均大于98.5%,而电机轴承内部的内圈磨损、滚道表面破裂精度与准确率较低,主要原因为轴承外部靠近DYTRAN加速度传感器,而能量损失通过轴传输时的损失信号较少,且电机轴承外部的信噪比低于电机轴承内部的信噪比。而DYTRAN加速度传感器对电机轴承内部的信号传导效果较差,所以导致振动信号能量损失较大,且轴承内部信号耦合后,有效振动信息容易被淹没,进而导致对电机轴承内部的内圈磨损、滚道表面在线检测精度与准确率较低。同时可观察到,电机轴承外部的缺口及裂纹对于电机安全运行至关重要,而基于深度学习检测的精度为99.0%,准确率为99.6%,可满足实际电机轴承安全在线检测的要求。

3 结语

通过建立深度学习模型,进一步提高电机轴承检测效率,以消除运行中的电机故障,防止重大事故的发生。所建立的深度学习模型可以检测到轴承1-1时间指数在409左右发生故障,主要原因为振动频率迅速增强。电机轴承外部的外圈磨损、轴承缺口且有裂纹及保护架破损的精度及准确率均大于98.5%。而电机轴承外部的缺口及裂纹对于电机安全运行至关重要,基于深度学习检测的精度为99.0%,准确率为99.6%,可满足实际电机轴承安全在线检测的要求。

【参考文献】

[1] 王朝阳,张涛,吴鑫辉,等.分布式驱动电动汽车驱动电机轴承故障诊断研究综述[J].机电工程技術,2023,52(6):36-40.

[2] 冯哲玮.基于LabVIEW的MEMD改进算法化工机械故障监测研究[J].粘接,2023,50(5):112-116.

[3] 朱文龙,杨家伟,关照议,等.牵引电机轴承故障诊断技术综述[J].控制与信息技术,2021(5):12-19.

[4] 许伯强,何俊驰,孙丽玲.基于SAE与改进LightGBM算法的笼型异步电机故障诊断方法[J].电机与控制学报,2021,25(8):29-36.

[5] 李仲兴,陈震宇,薛红涛,等.基于DBNs的轮毂电机机械故障在线诊断方法[J].振动.测试与诊断,2020,40(4):643-649.

[6] 肖丽,范书瑞,王博文,等.基于电流分析的开关磁阻电机功率变换器故障检测方法[J].电机与控制学报,2018,22(4):67-74.

[7] 陈慧丽,李杰.永磁同步电机匝间短路故障检测技术研究[J].微特电机,2017,45(9):41-48.

[8] 李红梅,姚宏洋,王萍.PMSM驱动系统位置传感器故障在线诊断与自适应容错控制[J].电工技术学报,2016,31(S2):228-235.

[9] 王臻,李承,林志芳,等.定子电流二次方法的异步电机转子复合故障诊断[J].电工技术学报,2016,31(16):50-56.

[10] 邱志斌,阮江军,黄道春,等.基于电机电流检测的高压隔离开关机械故障诊断[J].中国电机工程学报,2015,35(13):3459-3466.

[11] 周建民,余加昌,张龙,等.椭圆控制理论在轴承故障检测中的应用[J].机械科学与技术,2020,39(3):356-360.

[12] 杨帆,张文娟,孙剑伟,等.通过振动信号判断机械设备故障方法研究[J].粘接,2020,41(4):171-175.

[13] 李军利,李巍华.一种半监督SVDD-KFCM算法及其在轴承故障检测中的应用[J].计算机科学,2015,42(S1):134-137.

[14] 陈惠林.PeakVue技术在轴承早期故障检测中的应用[J].设备管理与维修,2020(1):143-146.

[15] 张蜀红.基于支持向量机的机械设备故障诊断研究[J].粘接,2021,47(9):129-132.

[16] 梅荣海,郭四洲,闫晓凡.基于单个轴承动态故障诊断的轴承检测应用研究[J].机械制造,2015,53(6):82-85.

[17] 朱志强.滚动轴承风机故障诊断与在线修复的研究应用[J].设备管理与维修,2019(4):177-178.

[18] 何奋彪.基于遗传算法化工领域往复压缩机故障诊断分析[J].粘接,2022,49(8):182-185.

[19] 刘单华,黄丹,吴轲,等.基于二维TT变换技术的高低频滤波获取故障定位仿真研究[J].粘接,2023,50(5):174-178.

收稿日期:2023-09-05;修回日期:2024-01-08

作者简介:王志明(1984-),男,工程师,研究方向:信息系统建设等;E-mail:wangzmert13@126.com。

引文格式:王志明,罗 勇,柳本林,等.基于深度学习的电机故障在线检测技术优化[J].粘接,2024,51(3):193-196.