碳纤维复合材料天线框架竖直状态加工工艺研究

2024-05-07胡宗文邵劲力李宗周周丽珏张菊萍

胡宗文 邵劲力 李宗周 周丽珏 张菊萍

摘 要:天线阵面的平面度是与天线性能相关的最重要的技术指标,为了达到安装要求,介绍了碳纤维复合材料天线框架的结构特点、使用要求和制造技术难点,研究并分析了重力对框架平面度及其稳定性的影响,提出了竖直状态补偿、平放状态加工的机加工方案,进行了天线框架消除重力影响状态下加工的验证试验。试验结果表明,按此方案加工的天线框架在竖直悬挂状态下的有源安装面和波导安装面平面度均达标,满足天线框架地面展开试验及在轨失重状态下的使用要求。

关键词:碳纤维复合材料;天线框架;竖直状态;消除重力影响;平面度

中图分类号:TQ342+.742;V258.3

文献标志码:A文章编号:1001-5922(2024)03-0065-04

Study on the machining processes of carbon fiber reinforced

composite antenna frame in vertical state

HU Zongwen1,2,SHAO Jinli1,2,LI Zongzhou1,2,ZHOU Lijue1,2,ZHANG Juping1,2

(1.Shanghai Composite Material Science & Technology Co.,Ltd.,Shanghai 201112,China;

2.Shanghai Engineering Technology & Research Center of Aerospace Resin Based Composites Shanghai 201112,China

)

Abstract:The flatness of the antenna array is the most important technical indicator related to antenna performance.In order to meet the installation requirements,the structural characteristics,use requirements and manufacturing technical difficulties of carbon fiber composite antenna frame were introduced,the influence of gravity on the flatness and stability of the frame was studied and analyzed,the machining scheme of vertical state compensation and flat state processing was proposed,and the verification test of the antenna frame under the condition of eliminating the influence of gravity was carried out.Results showed that the flatness of the active mounting surface and the waveguide mounting surface of the antenna frame processed according to this scheme were up to standard in the vertical suspension state,which met the requirements of the antenna frame ground deployment test and the use of the antenna frame in the state of weightlessness in orbit.

Key words:

carbon fiber composite materials,antenna frame,vertical state,eliminate gravity influence,flatness

星載合成孔径雷达(SAR)是一种主动式微波成像传感器,具备全天候、全天时的成像能力,还有一定的穿透性,获得的图像能够反映目标微波散射特性,是实现空间军事侦察、自然资源普查、自然灾害监测等的重要技术手段,广泛地应用于军民领域中[1-4]。星载卫星天线框架是安装电磁模块的安装平台,主要结构形式为平面框架,一般包含有源安装面和波导安装面,提供相应的机构安装面和安装接口。天线阵面的平面度是与天线性能相关的最重要的技术指标[5-7],而天线阵面的平面度与安装电磁模块的天线框架的平面度直接相关[8-9]。

1 天线框架基本结构简介

天线框架常见结构如图1所示。主要包含6个使用面,具有较大的使用面积及较小的厚度,面积最大的2个主安装面为形面精度要求最高的波导安装面和有源安装面,而扁平的设计结构形式导致框架在大安装面的法向刚度相对较弱,法向力易引起框架主安装面的挠变形,影响主安装面的形面精度[13-14]。

天线框架从设计状态确定到在轨运行需要经过胶接装配、机加工、测量、地面展开试验等多道工序,其中胶接装配及机加工是在水平放置状态进行的,而平面精度测量和展开试验是在竖直悬挂状态下进行,在轨运行则是在失重的太空环境中,2种状态的差异对主安装面的加工和测量带来较大的影响[15]。如何消除重力导致的2种状态间的差异成为天线框架研制生产过程中一个亟待解决的问题。

框架在水平放置状态下和竖直悬挂状态下其主安装面的重力挠变形存在一定的差异,导致框架在生产流程不同环节的变形状态存在较大差异,以某型号天线框架为例,水平放置状态测量其波导安装面平面度为0.53 mm,脱模后将天线框架以吊点竖直悬挂测量,其波导安装面平面度则减小到0.22 mm。2种状态差异0.31 mm,若直接将框架水平装夹进行机加工,再竖直悬挂测量,则状态差异导致的变形0.28 mm未被消除,考虑到该型号天线框架的主安装面的平面度要求为0.4 mm,该状态差异会极大增加主安装面平面度超差的风险。

因此,胶接装配后的框架主安装面无法直接作为装夹初基准,必须经过悬挂补偿工序将状态差异尽量减小乃至消除,另外,建立一个模拟竖直悬挂状态的初基准才可以进行机加工。

2 重力对天线框架平面度影响的数值分析

天线框架脱模后,水平放置状态下其悬空部分受重力作用会发生一定的挠变形。由于机加工前框架主安装面的平面度相对较差,不论是放置在平台上还是放置在专用工装上,主安装面都无法与承托面完全贴合,而是仅有部分点与承托面贴合成为支撑点,支撑点的数量与分布影响框架的变形状态。

考虑到支撑点位于框架四周时,悬空部分所受重力的力矩最大,框架的法向挠变形最大,该状态为可认为最大变形状态。竖直悬挂状态时,重力的作用力矩最小,法向变形最小,该状态可认为是最小变形状态。按此思路,对天线框架典型工况下的重力变形进行有限元分析以得到一些定性的对比结果。

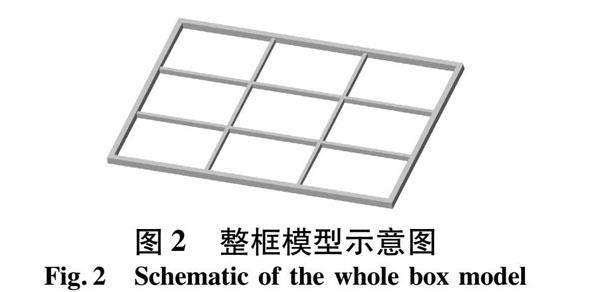

参照天线框架的典型结构形式及包络尺寸建立分析模型,以对整框刚度的贡献来考量,对模型进行简化,将贴片、螺钉等零件消去。整个模型由碳纤维杆件、碳纤维接头、金属埋件组成[19-20]。整框包络尺寸为3 100 mm×2 200 mm×80 mm,包括24根杆件和16个接头,如图2所示。杆件有2种80 mm×60 mm和60 mm×40 mm截面尺寸,壁厚統一为3 mm,材料为M系列碳纤维/环氧复合材料;接头有角形、T形和十字形3种形式,截面尺寸与杆件适配,榫头壁厚3 mm,增厚区壁厚6 mm,材料为T系列碳纤维/环氧复合材料。

整框使用壳单元建模,出于降低计算成本考虑,建模时已将所有孔位消去,同时将金属埋件当作局部加强写入局部壳单元的铺层。考虑到开孔仅对局部刚度有较大影响,对整框刚度影响较小,而整个框架的绝大部分刚度主要由碳纤维杆件和接头贡献,基于多工况对比分析的目的来看,以上简化在大幅降低计算成本的同时对计算结果精度的影响较小。

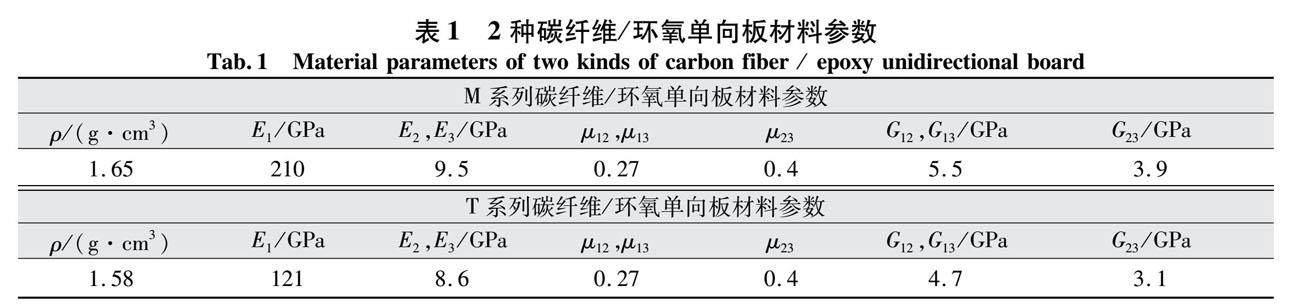

整框全部使用四边形壳单元建模,单元边长10 mm。杆件材料为M系列碳纤维/环氧复合材料,接头材料为T系列碳纤维/环氧复合材料,材料参数如表1所示。采用[0°/45°/90°/-45°]各向同性铺层,单层厚度0.15 mm。

金属埋件材料为2A12T4铝合金,杨氏模量72 GPa、泊松比0.3、密度2.73 g/cm3。在x向的60 mm×40 mm杆件上均匀布置了18个埋件,埋件当作杆件内部的加强层写入局部的杆件铺层中,埋件在安装面方向壁厚20 mm,其余3个方向壁厚3 mm。

共计算3种工况以进行对比,如表2所示。其中,1#和2#工况模拟整框水平放置状态,施加4处铰支约束(平放状态不能完全限制支撑点区域的局部转动),其中1#施加在整框的4个角;2#施加在整框四周的中点,单个约束区域尺寸为60 mm×60 mm。3#工况模拟整框竖直挂起状态,在长边的80 mm×80 mm杆件的中线上施加2处固支约束(吊点通过螺栓锁紧,限制该区域局部转动),单个约束区域尺寸为20 mm×20 mm。完整的有限元模型和3

种工况的约束施加位置如图3所示。

软件输出的整框重心位置在z方向上相对中面往+z一侧偏移3.3 mm,由于吊点通常位于中面上,重心相对吊点的偏移会导致整框在绕吊点轴线小角度旋转后达到平衡,旋转后的重力在法线方向的分量导致整框在悬挂状态也出现一定的挠变形。可以定性的判断竖直悬挂状态的天线框架仍然会有一定的挠变形,但是法向的重力分量远小于水平放置时完全沿法向作用的重力,因此,悬挂状态的挠变形应远小于水平放置状态的挠变形。

3种工况下的整框挠变形,最大挠变形量分别为0.279 mm、0.138 mm、0.025 mm。可见,2种平放工况下整框的挠变形量存在一定差异,但均与悬挂状态变形量存在数量级差异,且悬挂状态的挠变形量相当小,以实际的精度需求来衡量基本可以忽略。若在投产前计算整框质心,设计专用的吊点工装可以使吊点受力点穿过整框质心,从而进一步降低悬挂状态的挠变形量。

综上所述,天线框架竖直放置状态下主安装面挠变形较小,而水平放置的框架平面状态受重力影响较大,不可忽略,且变形情况与框架支撑点位置有关。以上为理想状态的差异对比,产品实物的尺寸及重心分布存在一定的误差,无法完全照搬数值分析结果,但定性的结论适用于产品实物,即3种状态主安装面变形状态差异较大且竖直悬挂状态主安装面变形状态更接近失重状态。因此,在竖直悬挂状态下设法创建一个精度尽可能高的实物平面并在装夹时将该平面于机床台面贴合作为初基准可以最大地减小水平和竖直状态差异带来的影响。

3 天线框架消除重力状态下机加工方案设计

(1)天线框架完成胶接装配及固化后,将产品脱离模具,在天线框架上均匀胶接辅助垫块,如图4所示;

(2)将天线框架通过2个连接点竖直悬挂到工装上;

(3)通过激光跟踪仪对辅助垫块的平面度进行测量,并根据测量结果对辅助垫块进行补偿,保证所有辅助垫块共面度小于等于0.15 mm;

(4)以辅助垫块面为装夹基准面和粗加工基准面对天线框架进行装夹和加工;

上述方案以均匀分布的辅助垫块结合框架杆件,接头的自身刚度抵消产品重力变形,实现天线框架水平装夹后的平面状态与竖直悬挂状态保持基本一致,误差保证在可控范围内。

4 试验部分

试验选用包络尺寸为1 678 mm×1 024 mm×80 mm的碳纤维复合材料天线框架进行验证,产品结构如图5所示。验证件为采用碳纤维复合材料横梁、纵梁、接头及波导安装组件等胶接而成的平面框架结构,结构形式与常见的卫星天线框架结构形式类似。

4.1 装夹基准补偿

框架验证件胶接装配完成后,将框架利用横梁侧面吊点竖直悬挂,利用激光跟踪仪测量有源面及波导面初始平面度分别为0.57 mm及0.66 mm。

对该状态下的框架验证件的辅助垫块形成的平面进行补偿,保证竖直状态下辅助垫块共面度小于等于0.15 mm。

补偿后辅助垫块共面度0.14 mm。

4.2 安装面机加工

利用龙门铣床以辅助垫块形成的平面作为机加工的装夹面和加工的粗基准,对有源面和波导面进行放样并光出,并以光出的加工面作为后续加工精基准将安装面加工到位。

4.3 安装面测量

将框架通过悬挂测量工装重新悬挂固定后,通过三维摄影测量仪对有源安装面、波导安装面进行测量。

框架验证件加工后,有源面平面度为0.129 mm,波导面平面度为0.172 mm,优于该包络尺寸天线框架常规的有源面及波导面平面度要求0.3 mm及0.4 mm。该加工方案可以保证天线框架加工状态与测量、试验、使用状态基本一致,加工结果满足产品的设计指标要求。

5 结语

综合上述分析,卫星用碳纤维复合材料天线框架由于其安装面在研制生产过程中受重力影响较大,传统的加工方式很难消除重力影响、使其满足产品在竖直状态下的試验和失重环境中的使用要求。通过在天线框架均匀放置辅助垫块,并在竖直状态下对辅助垫块进行测量和补偿,使其平面度达到一定要求后,以此平面作为机加工装夹基准和加工粗基准,可以实现天线框架加工后的安装面精度满足试验和使用要求,多型号产品推广应用也验证了该加工方案有效可行。同时,该加工方案对有类似结构和要求的宇航产品也具有借鉴意义。

【参考文献】

[1] 鞠金山,汪方宝.先进复合材料在星载SAR系统中的应用.电子机械工程[J],2006,22(2):53-55.

[2] 江守利,苏力争,钟剑锋.星载SAR天线热控技术现状及发展趋势[J].电子机械工程,2013,29(6):6-13.

[3] 洪峻,明峰,胡继伟.星载SAR天线方向图在轨测量技术发展现状与趋势[J].雷达学报,2012,1(3):217-224.

[4] 覃正,陈绍汀.国外SAR天线的发展[J].工程力学,1996,13(A02):617-620.

[5] 张雪芹.波导裂缝阵列天线的结构设计[J].火控雷达技术,2001,30(1):57-60.

[6] 郑士昆,冀有志,崔兆云,等.环境一号C星SAR天线设计与分析[J].雷达学报,2014,3(3):266-273.

[7] 王志刚,王志海.某机载SAR天线支架的结构设计与分析[J].机械与电子,2011,29(6):16-18.

[8] 曾祥能,何峰,张永顺,等.星载SAR天线阵面形变分析与补偿方法[J].国防科技大学学报,2012,34(3):158-163.

[9] 汪奕,解正康.星载SAR天线平面度分配与控制[J].现代雷达,2021,43(11):73-78.

[10] 朱迅,王岩,梁旭.某星载轻质碳纤维天线框架结构设计[J].纤维复合材料,2017,34(4):4-10.

[11] 刘绍武,贺奎尚,李东颖,等.某星载Ka频段相控阵天线结构设计与分析[J].航天制造技术,2022(2):18-22.

[12] 李威,郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学,2011,4(3):201-212.

[13] 王昭.基于复合材料的天线结构设计[J].电子机械工程,2009,25(4):29-31.

[14] 张铸.卫星天线复合材料框架结构分析与优化[D].长沙:国防科学技术大学,2016.

[15] 房海军,涂彬.碳纤维复合材料卫星天线反射面型面精度稳定性分析[J].航天返回与遥感,2007,28(1):67-71.

[16] 张祎.碳纤维复合材料装配工艺探索[J].信息记录材料,2019,20(11):2-6.

[17] 朱海明.新材料、新结构在某相控阵天线结构设计中的应用[J].电子机械工程,2006,22(1):30-32.

[18] 王平,沈晓阳.公差分析中的统计公差方法综述[J].工具技术,2008,42(10):43-47.

[19] 丁亚林,田海英,刘立国,等.一种提高碳纤维复合材料框架结构应用性能的结构技术[J].光学精密工程,2003,11(3):4-8.

[20] 邢思远,刘洪新,张玉生.卫星高稳定复合材料框架结构仿真优化[J].玻璃钢/复合材料,2018(12):7-10.

收稿日期:2023-10-21;修回日期:2024-01-04

作者简介:胡宗文(1990-),男,硕士,工程师,主要从事复合材料构件的生产研制;E-mail:hzw0317@163.com。

通信作者:邵劲力(1993-),男,工程师,主要从事复合材料构件的生产研制;E-mail:shaojingli0502@163.com。

引文格式:胡宗文,邵劲力,李宗周,等.

碳纤维复合材料天线框架竖直状态加工工艺研究[J].粘接,2024,51(3):65-68.