深V型复材制件交联固化成型技术创新研究

2024-05-07邓飞飞刘明泽刘浩轩刘梦辉刘一帆

邓飞飞 刘明泽 刘浩轩 刘梦辉 刘一帆

摘 要:复合材料具有比强度高、比模量高、比重小和抗疲劳性能优异等特点,在航空航天领域的应用占比日益增加。研究从实际工程应用角度出发,以开口角度小且深度大的深V型制件为研究对象,从产品厚度、内部质量、表面质量及固化变形控制等方面进行多方位攻关,分别采用阴模成型和阳模成型2种工艺方法制造试验件,通过理论分析和工艺试验论证,解决了深V型制件实际生产中出现的质量问题,为类似深V型结构零件的精确制造提供经验积累和技术支撑。

关键词:复合材料;深V型结构;阴模成型;阳模成型;产品质量;型面精度

中图分类号:TQ342.742;V250

文献标志码:A文章编号:1001-5922(2024)03-0057-04

Innovative research on cross link curing technology for deep V-shaped composite parts

DENG Feifei,LIU Mingze,LIU Haoxuan,LIU Menghui,LIU Yifan

(Avic Xian Aircraft Industry Group Company Co.,Ltd.,Xian 710089,China

)

Abstract:The composite materials possess the characteristics of high specific strength and modulus,low specific weight and excellent fatigue resistance,which applying to the aerospace field increasingly.From the perspective of practical engineering application,this paper selects the deep V-shape parts with small opening angle and large depth as the research object,and carries out multi-directional research from the aspects of product thickness,internal quality,surface quality and curing deformation control,respectively using two technology methods of negative molding and positive molding to manufacture test parts.The quality problems of deep V-shape parts in actual production are solved through theoretical analysis and experimental demonstration.It provides experience accumulation and technical support for precise manufacturing of similar deep V-shape structure parts.

Key words:composite material;deep V-shape structure;negative molding;positive molding;product quality;profile accuracy

V型复合材料结构设计广泛应用于飞机外表面[1-2]。然而复合材料固化过程中因树脂基体交联反应、树脂的固化收缩、纤维和树脂热膨胀系数不同以及模具与制件间的相互作用等因素导致残余应力与固化变形的产生,影响V型制件外形精度,变形后的零件在装配阶段无法进行外形修复,进而引起强迫装配及装配阶差等问题[3-9]。因此开展工艺研究,制造质量合格且高外形精度的V型结构零件,對我国飞机的研制具有重要战略意义。通过有限元分析及试验验证,研究了模具形式对60°拐角V 型结构复合材料固化变形的影响[10];对60°和90°拐角V 型制件的固化变形进行了分析,并完成了工装型面补偿与设计[11]。然而,目前对深V型结构零件成型方案研究报道较少[12]。研究从实际工程应用角度出发,针对热压罐固化过程中深V型制件频繁出现的厚度、内部质量、表面质量及固化变形控制等方面的技术难点,分别采用阴模成型和阳模成型2种工艺方法制造试验件,通过一系列技术研究及工艺试验论证,解决了深V型制件实际生产中出现的质量问题。为类似深V型结构零件的精确制造提供经验积累和技术支撑。

1 深V型制件结构特点

1.1 结构简介

深V型层压零件尺寸约为680 mm(长度)×300 mm(开口宽度)×500 mm(开口深度),两侧边夹角约为36 °,结构如图1所示。零件外表面为气动外形面,内表面有减重丢层结构,产品包含2个厚度分区,理论厚度分别为1.66 mm和2.58 mm。产品铺层中主体材料为高温固化环氧碳纤维预浸料BA9916-Ⅱ/CF3031,内外表面铺贴一层高温固化环氧玻璃织物预浸料BA9916-II/EW100A。气动外形面铺贴一层防雷击金属网SG-4和一层胶膜J-116F,金属网提供高电导率防止雷击损伤,胶膜提高金属网的适用性、施工性和成型性等。

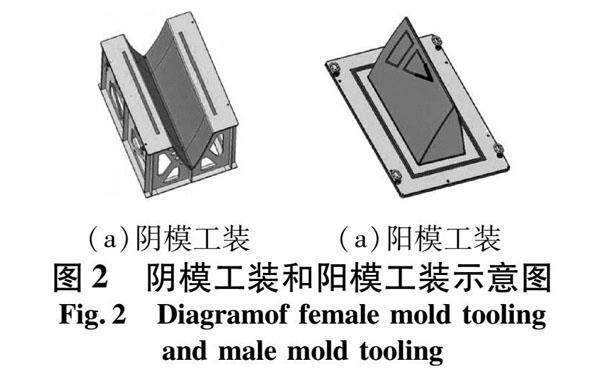

试验中深V型制件拟分别采用阴模成型和阳模成型2种工艺方案,相应的模具结构示意图如图2(a)和(b)所示,工装材质均为普通钢。工装上带有激光定位系统的目标头位置孔,用于预浸料铺贴过程中丢层结构定位。

1.2 技术指标要求

产品主要技术指标:

(a)厚度公差±8%;

(b)质量公差±7%;

(c)表面质量:目视检查制件表面,制件表面应光滑平整,表面无贫富树脂、褶皱等缺陷;

(d)内部质量:采用超声检测;

(e)型面检查:采用成型工装检查贴胎间隙,在间距每250 mm的距离上施加50 N力轻压下,零件贴模间隙小于等于0.3 mm;

(f)外形尺寸公差按HB 7741—2004要求。

2 深V型制件制造技术难点

2.1 深V型制件R角区域厚度不易控制

零件层压区域厚度公差为±8%,该要求对于深V型制件的R角区域来说不易控制,主要基于以下几方面原因:(a)碳纤维预浸料单层厚度0.23 mm±0.02 mm,公差达±8.7%,材料厚度指标已超出±8%要求;(b)阴模成型时,在热压罐固化过程中,受固化压力梯度及重力作用,树脂向深V型制件底部流动,造成R区厚度超厚;(c)阳模成型时,易造成深V型制件R区厚度偏薄。

2.2 深V型制件R角区域易出现无损质量问题

因深V型制件自身具有开口角度小、深度大等特征,阴模成型时,固化时压力难以有效传递至零件底部,导致R区产生架桥现象[13-15],造成R区出现分层和孔隙。阳模成型时,固化过程中制件整体相对容易加压且较为均匀,一般不会产生分层及孔隙等缺陷。

2.3 深V型制件R角区域表面质量超差

深V型制件外表面为气动外形面,其表面质量要求较高。阴模成型时气动外形面为贴工装面,外表面可由工装型面进行保证;但因产品深度过大,固化时压力不易均匀传递到零件底部,易造成产品内表面R区出现褶皱。阳模成型时内表面为贴工装面,其表面质量可由工装型面保证;外表面靠近真空袋,外形面精度较差且R区易出现皱褶[16-17]。

2.4 深V型制件固化变形

深V型制件降温过程中易产生残余应力,导致零件脱模后出现不同程度的收口变形现象,影响其外形精度。结合前期类似结构零件的制造经验,单边收口5~10 mm,严重超出设计的贴模间隙要求,难以满足装配需求。针对深V型制件固化变形问题,一般通过补偿模具型面来抵消制件固化变形量[18]。

3 制造技术控制研究

3.1 厚度与内部质量控制

深V型制件R区厚度超厚,易造成R区产生分层,进而影响产品内部质量,因此试验中将厚度与内部质量看做一个变量进行同时控制。结合制件结构特点及预浸料性能分析,主要采取2方面措施:(a)采用碳纤维预浸料制作平板试验件,测定试验件单层固化厚度。根据试验结果,采取预压实及玻璃布吸胶等工艺措施进行调节;(b)制造典型试验件,综合分析平板试验件中工艺措施的可行性,根据典型试验件制造结果进一步优化工艺措施。

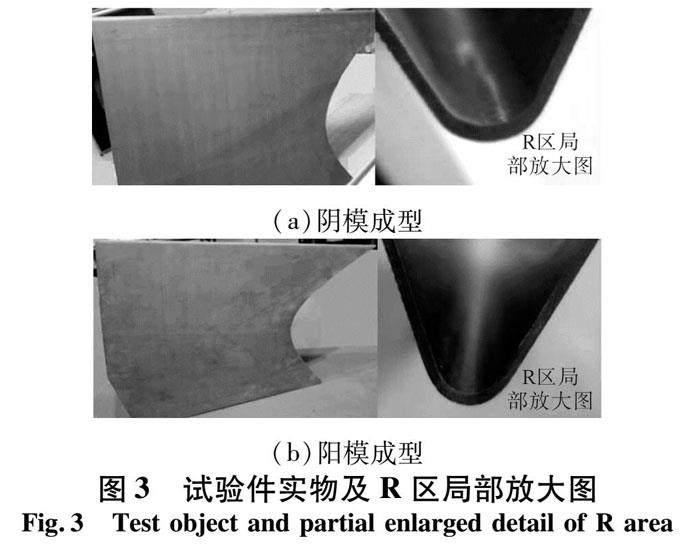

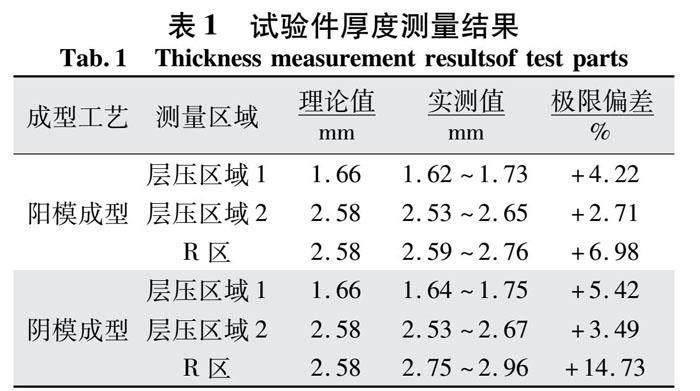

按照工艺流程分别完成阳模成型和阴模成型试验件的制造,试验件实物及R区局部放大图见图3。阳模成型的试验件厚度整体上分布比较均匀;阴模成型的试验件两侧边厚度较为均匀,但是R区厚度明显增加。采用磁力测厚仪对产品厚度进行测量,结果如表1所示,阴模成型试验件R区厚度存在超差情况。

采用金相显微镜对制件R区的切割端面进行进一步观察,金相照片如图4所示。

由图4可知,阴模成型的深V型制件R区存在较多富树脂。此外,利用超声检测仪对2种成型工艺制造的试验件进行内部质量检查。阳模成型的试验件无损合格,检测中未发现孔隙密集和分层等缺陷;阴模成型的试验件2个侧边无损合格,R区出现分层并伴有孔隙。

综上分析,尽管工艺上采取措施对产品厚度及内部质量加以调节,但是受限于制件开口角度小、深度大的结构特征,阴模成型的制件未能完全消除上述2方面问题。综合制件实测厚度、实物和金相照片以及超声检测结果,阳模成型更有利于深V型制件整体厚度和内部质量控制。

3.2 表面质量控制

为提高深V型制件的表面质量,减少零件表面的褶皱等缺陷,在零件表面放置AIRPAD压力垫。结合产品的厚度及结构特点,AIRPAD压力垫共设置4层,内外表面为整层未固化的AIRPAD,中间2层为高温碳纤维预浸料,并且将其中一层预浸料从R区附近裁剪掉一条10~20 mm宽的窄条,适当降低R区的刚性,提高其与预浸料R区之间的贴合度。压力垫结构示意图和实物图见图5。

AIRPAD压力垫制造过程分成制造工艺假件,以及利用工艺假件制造压力垫2部分,其制造流程简图如图6所示。阳模成型压力垫制造过程:在阴模工装上按产品铺层铺贴预浸料,热压罐固化成型假件,在假件工作表面(外表面)刷涂脱模剂,然后在假件外表面进行AIRPAD压力垫铺贴。阴模成型压力垫制造过程如下:在阳模工装上按产品铺层铺贴预浸料,热压罐固化成型假件,在假件工作表面(内表面)刷涂脱模剂,然后在假件内表面进行AIRPAD压力垫铺贴。铺贴完成后,按照预浸料固化参数进行热压罐固化,最后根据零件等宽线修整压力垫轮廓[10]。

对采用阴阳模成型的试验件表面质量进行检查。阴模成型的制件内表面R区局部仍出现褶皱,分析其原因为尽管内表面带有压力垫,但因制件深度过大,固化过程中压力难以有效传递至制件底部,导致压力垫与预浸料间配合不充分,产生局部褶皱。阳模成型的制件外表面放置压力垫,固化时压力容易均匀传递至制件表面,氣动外形面未出现褶皱、阶差等缺陷。因此基于上述分析,阴模成型的深V型制件气动外形面质量优于阳模成型;通过工艺过程控制,阳模成型的制件气动外形面质量满足设计要求,而内表面质量明显优于阴模成型。

3.3 固化变形控制

V型制件的固化变形控制一般是在前期工艺策划阶段使用工艺数模代替产品模型进行模具型面补偿来实现的[19-20]。试验选用构建工艺数模用于深V型制件的固化变形控制。按照理论数模外形分别采用阴阳模成型制造试验件,根据型面实测结果构建工艺数模并完成模具型面的设计,最终完成型面补偿后试验件的制造及型面扫描。产品气动外形面公差为(0±1.2)mm,分别比对阴阳模成型试验件的型面检测结果,具体见表2。

由表2可知,试验中阴模成型和阳模成型试验件整体变形趋势基本一致。经工艺补偿,制件固化后的变形量可降低85%以上,型面合格点数由 60%提升至92%以上,基本实现了深V型制件的固化变形控制。在工程化应用中,往往需要对补偿后制件的型面进行测量,并与预测补偿量进行比较,分析预测补偿量和实际型面之间的偏差,持续优化与迭代,不断提高型面补偿精度,最终实现深V型制件的变形可控化。

4 结语

(1)相比于阴模成型,阳模成型更有利于深V型制件整体厚度和内部质量控制;

(2)阴模成型的深V型制件气动外形面质量优于阳模成型;通过工艺过程控制,阳模成型的制件气动外形面质量满足设计要求,而内表面质量明显优于阴模成型;

(3)阴模成型和阳模成型试验件整体变形趋势基本一致。通过正向补偿预测及实物测量后反向补偿2种手段完成深V型制件工艺模型的创建,并完成模具型面补偿设计,实现深V型制件的固化变形控制。在工程化应用中,通过不断迭代优化型面补偿的精度,最终实现深V型制件的变形可控化;

(4)分别对阴阳模成型的制件厚度、内部质量、表面质量及固化变形控制等内容进行讨论与分析,为类似结构零件的制造提供经验积累和技术支撑。

【参考文献】

[1] 张文祥,武耀罡,宋威,等.V尾与全复合材料在单兵无人侦察机的应用[J].科技风,2018(19):15-15.

[2] 王乾,关志东,蒋婷,等.纤维体积含量和富树脂对复合材料V型结构固化变形的影响[J].复合材料学报,2018,35(3):580-590.

[3] 李娜.碳纤维/环氧复合材料特性及对竞技体育器材影响[J].粘接,2023,50(3):69-72.

[4] 于海宁,高长星,王艳华.碳纤维增强树脂基复合材料的应用及展望[J].合成纤维工业,2020,43(1):55-59.

[5] 王振林,孙浩,何芳,等.纤维增强树脂基复合材料制造技术研究进展[J].化学与粘合,2020,42(5):377-382.

[6] 王长春.高性能树脂基复合材料低成本工艺研究[J].纤维复合材料,2020,37(2):36-40.

[7] 成艳娜,李楠,李欣桐,等.前缘类复合材料制件固化变形控制的研究及应用[J].粘接,2018,39(5):50-53.

[8] 陈伟星,胡牧原,李文晓,等.VARI成型V型构件固化变形和影响因素分析[J].工程塑料应用,2020,48(1):51-55.

[9] 王乾,关志东,王仁宇,等.結构参数对复合材料V型构件固化变形影响试验及解析分析[J].复合材料学报,2017,34(12):2722-2733.

[10] 祝君军,文琼华,罗辑,等.模具形式对V型结构复合材料固化变形的影响[J].宇航材料工艺,2018,48(5):44-48.

[11] 王仁宇,关志东,王乾,等.复合材料V型构件的固化变形预测及其工装型面设计[J].材料导报,2017,31(2):130-135.

[12] 杨博,王菲,陈永清.大尺寸复合材料翼梁的制造技术发展[J].航空制造技术,2013,(22):74-77.

[13] 黄雪萌,房晓斌,刘明泽,等.梁类零件R区质量控制技术研究[J].橡塑技术与装备,2020,46(24):24-27.

[14] 薛向晨,王犇,俞天奇,等.长桁下凸缘倒角在共胶接工艺中对蒙皮铺层褶皱的影响[J].复合材料科学与工程,2020(4):106-111.

[15] 白娅萍,王浩军,房晓斌,等.凹模成型C型复合材料梁制件制造技术研究[J].粘接,2022,49(2):74-78.

[16] 李义,叶宏军,翟全胜.J型加筋复合材料壁板筋条“R”区质量控制技术研究[J].科技与创新,2018(6):81-82.

[17] 房晓斌,郭俊刚,艾明,等.某型机复合材料C型外翼后梁研制[J].粘接,2018,39(12):73-77.

[18] 肖光明,赵安安,郭俊刚,等.热固性树脂基复合材料固化变形控制及其应用[J].材料科学与工程学报,2018,36(6):883-887.

[19] 陈文,赵月青,韩舒,等.复合材料U形混杂夹层结构固化变形及控制研究[J].高科技纤维与应用,2023,48(1):54-60.

[20] 成艳娜,刘训新,李楠.深U形蜂窝夹层结构整流罩制造技术研究[J].粘接,2019,40(5):158-162.

收稿日期:2023-10-18;修回日期:2024-01-12

作者简介:邓飞飞(1993-),男,硕士,工程师,主要从事树脂基复合材料制造工艺研究;E-mail:1443719373@qq.com。

引文格式:邓飞飞,刘明泽,刘浩轩,等.深V型复材制件交联固化成型技术创新研究[J].粘接,2024,51(3):57-60.