基于DT/AR技术的智能工厂信息系统设计

2024-05-07毕云星

毕云星

摘要:现代智能工程中,信息系统具备一定复杂性和多样性。随着云计算以及物联网等技术的发展,我国提出智能制造2025规划,促进我国生产制造行业的智能化发展。在DT/AR技术的应用下,可以实现生产过程中的精确抓取、数据采集等,有效促进全生命周期的智能生产,进而提升产品研发质量以及生产效率。

关键词:DT/AR技术;智能工厂;信息系统设计

在互联网、大数据、物联网以及云计算等相关新型信息技术的发展和应用下,我国在智能化发展方面也取得了一定进展,智能化这一概念也逐渐应用在工业领域中去,进一步促进了我国工业园区以及企业的智能化发展。智能工程的出现和应用,促进我国工业化、信息化发展进程,工业企业发展中也开始实现智能化转型发展。智能工程的建立需要实现对整个系统中所有资源、信息、人员及物品等的互联,在内部互联基础上,也需要实现外部互联,以此确保在工厂管理中可以显著降低管理人数,甚至实现“无人”管理,在此过程中最重要的是信息系统设计。本文在DT/AR技术的应用背景下,分析了智能工程信息系统的设计。

一、DT/AR技术

数字孪生(Digital Twin,DT)在工业领域的应用,引领着的工程智能化以及信息化发展潮流,在其先进数据收集、模型建构以及实时映射技术的应用下,能够建构一个可视化监控平台,在数字工厂中的应用有助于提升工厂运行维护效率,降低企业运行成本,同时促进工业领域企业的数字化转型发展。增强现实(Augmented Reality,AR)有助于促进真实世界信息和虚拟世界信息之间的“无缝”集成,在观看者眼中,可以将虚拟物体看作为是现实世界的一个重要组成,以此实现感官上的认同。在现实增强技术发展和应用中,也开始在工业应用场景中应用,以此实现对各个场景的单独管理,实现交互式可视化管理,以此实施工厂管理。

二、系统框架设计

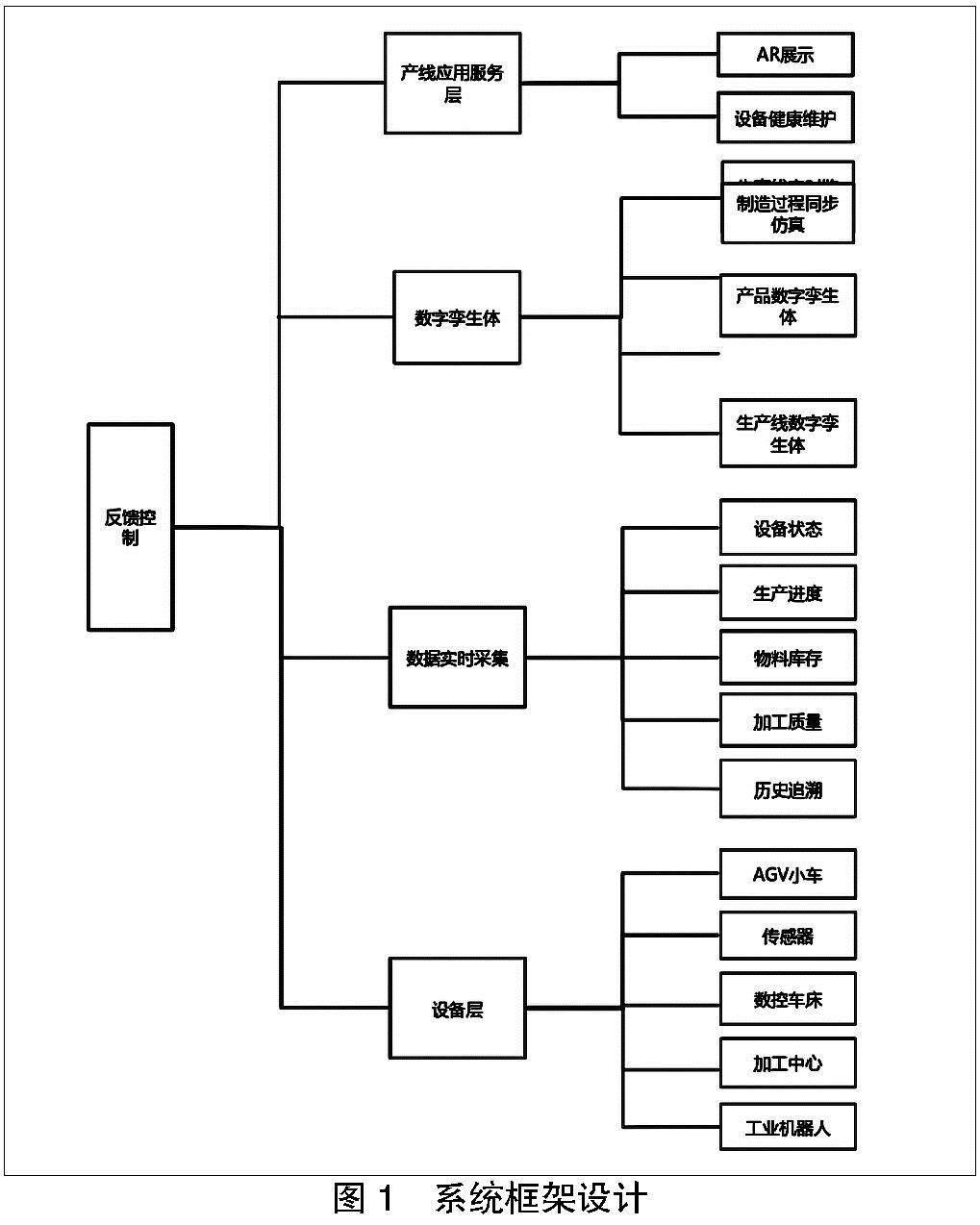

在DT/AR技术的应用下, 智能工程信息系统设计框架详情见图1.在本系统设计中主要将其分成四部分,具体为:设备层,即为车间中能够实施数据采集的物理实体,为工厂中的AGV小车、数控车床、传感器、工业机器人以及加工中心等,主要是可以为系统提供动态原始数据,主要是采集、传输相关底层数据以及感知数据;数据实时采集中,在实现对相关数据实施采集后,也可以完成相应的数据存储以及追溯管理,具体的数据类型为物理库存、设备状态等,实现这些数据的采集、存储以及管理,能够为上层应用奠定数据基础;数据孪生体,重点是针对产品、加工工艺、生产线建构相应的数字孪生体,结合具体的设备、生产阐述定义具体的数字孪生体运动状态,进而实现关于具体产品和生产线的数字孪生;产线应用服务层,能够结合工厂生产运行中的实际业务需求,仿真分析相应的制造工艺,并进行设备监控和实时监控管理等,不但可以辅助智能工厂的生产监控工作,也可以为其设备维修提供支持。

三、功能实现

(一)数据实时采集和管理

在系统中,可以实时采集的数据为控制数据以及传感器数据,其中在控制系统数据采集中,在此过程中PLC为主要控制器,基于工厂的生产线以太网和OPC服务器,也就可以对生产过程中的相关数据采集,且对其实施处理。系统上层可以结合自身需求调用OPC服务接口,进而采集实际生产线中的现场数据;在传感器数据采集过程中,是基于TCP协议,封装处理工厂生产过程中的机床振动数据检测信息,且对其实施处理转向为统一格式,依照具体流程实施数据传输。Socket数据采集程序设计中,是建立在Iava语言基础上,在获取传感器数据所采集制作而成的数据包时候,即可以全方面分析传感器不同方向振动数据。

这一系统应用中,能够同时采集500+参数的工程信息,实时对所采集的数据实施加工以及处理。数据存储系统统一方式为“元数据+流数据”,其中元数据也就是要求对关键字段实施定义后,才能够存储在数据库中,这一数据还需要实现和流数据的关联;流数据也就是要求定义数据信息,具体的数据类型为时间戳等信息。基于元数据关键字段,在数据库中可以迅速实现对相关数据信息的检索分析,并返回实现和一行、多行数据信息匹配,在此过程中可以实现关于生产过程中具体数据的保存和追溯管理。

(二)数字孪生体

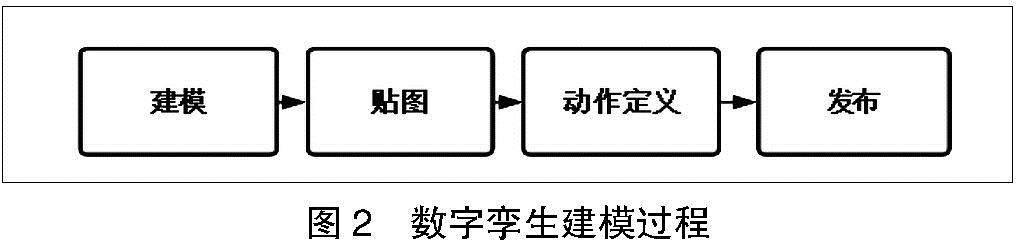

创建数字孪生体中,详情见图2,可以将其分成四个步骤:建模,在建模过程中是建立在3dsmax上,实现对SolidWork模型导入后,实现对所创建模型轮廓的捕捉,基于这些信息实施模型建构,在此方式的应用下有助于减少所建构模型的点和面数量。具体实施过程中,首先将SolidWork模型保存,相应的保存格式为“.IGS”,完成后即可以将其导入到3dsmax中。建模过程中,各个对象都要单独建模,具体的建模过程与上一致,针对各对象编辑相应的样条线,以此完成模型建构。完成建模后,还需要将原模型删除,以此更好地展示出来原模型的数字孪生体;贴图,是基于三维模型贴图上,实现对三维模型的渲染,以此提升真实感。在具体实施过程中,则是拍照记录物体实体外观,在PS技术的应用下处理所拍摄的图片,图片保存格式为.jpg格式,最后将其在3dsmax三维对象中上传,代表完成了相应的模型外观贴图处理;动作定义,具体为定义3dsmax模型的相关动作。在动作定义中,是和具体设备的相應运动类型相结合,进而完成相应的动作定义;发布WebGL,完成模型建构、贴图以及动作定义后,结合相关设备类型、分辨率大小,实现对具体格式的定义,完成后也就能够实施发布。在实际发布中,PC端和大屏展示发布可直接调用WenGL格式,通过移动端发布的可以直接实施aqk格式安装。

数字孪生中最为重要的是实时映射技术,在此技术的应用下可以实现关于工厂数据的实时收集,且将其和数字孪生模型实施实时对比和映射,在此过程中可以动态反映以及模拟分析真实工厂状态。实时映射技术可以有效捕捉工厂运行中的相关动态,对于所捕捉到的工厂信息能够直接映射到工厂的数字孪生体中。例如,如果工厂运行中某个设备运动状态有所改变,在实时映射技术的应用下可以实现关于数字孪生体中相关设备信息的及时更新,针对所捕捉到的设备信息变化也可以直接反馈到监控平台,对于工厂管理者来讲也就能够及时掌握相应的数据变化,了解设备运行情况,便于管理者及时制定相应决策。综上可以看出,实时映射技术在应用中,主要作用即为实现工厂现实状态和虚拟模型状态的同步变化,并及时反馈相关信息,为管理者管理以及决策制定提供重要依据。基于此,可以实现对监控平台功能进一步进行拓展,不但可以呈现出相关数据,也可以对这些数据实施分析、预测以及优化。系统基于实时映射技术可以为管理者及时提供相关数据,管理者通过这些数据能够及时发现生产过程中所存在的潜在风险,并对其可能出现的风险实施预测,制定相应的干预对策。

另外为确保数字孪生的实时同步性,核心技术之一即为数据建模仿真技术。这一技术在应用中则是迅速采集生产过程中的相关生产数据,结合具体数据实施模型建构。基于此可以在一定周期内仿真分析相应的生产线各项性能指标,仿真所得新的性能质保也就可以对之前的性能指标进行覆盖。在此过程中可以实现对实际生产在当前时间节点性能指标的分析,且将其和对应时间的仿真性能指标实施分析,以此实现相关数据的比较、分析,结合相关数据为管理者最终决策提供依据。此过程中可以实现生产线物理系统和信息系统交互的同步,在此过程中才是真正地实现数字孪生。

(三) AR配置软件开发

在AR配置软件中,是基于OSG(Open Scene Graph)技术,完成相应的AR程序参数设置。在软件开发中主要为三个设置页面,分别为:①AR参数配置页面,即为配置完成相应的AR程序参数,重点为标识卡跟踪插件、标识卡信息等,完成相关参数设置后实施保存;②拆装动画规划页面。虚拟模型是OpenFlight格式文件,重点是模型结构层次的dof节点及其运动类型,依照具体情况完成相应的模型运动参数设定,对于相关运动参数设定均需要配置说明文本,保存相应的拆装动画脚本文件;③仪表界面规划页面。基于开源可视化库ECharts的web页面完成相应的虚拟仪表应用设计,具体即为JavaScrip上所建构的数据可视化图表库,具体为折线图、饼图等。在具体应用过程中,将虚拟仪表URL输入后,在浏览窗口中导入相应的仪表界面,输入二维码,也就可以结合具体需求调整位姿参数、仪表等,调整完成后对其实施保存,并配置相应的仪表规划脚本文件,即可以保存。

在AR软件中,增强现实三维注册为核心技术之一,主要作用是跟踪和定位现实场景中的相关物体变化,实现虚拟物体在真实场景中的逐步叠加,建立相应的透视关系,本次系统共构建三种跟踪库,分别为:ARToolKitPius、ARToolKit以及QR二维码跟踪。以下对QR二维码跟踪的注册流程实施分析。其中QR二维码跟踪是1994年Denso公司研发的一种技术,和传统条码相比,主要特点即为信息容量大、保密防伪性强以及可靠性高等,将其作为AR标识卡,先要定位以及识别图像中的二维码,实现了对二维码定位和解码算法的集成,系统开发应用中即可以直接調用。

四、关键技术

(一)系统运行中的数据采集效率问题

在系统中的数字孪生开发中,最为重要的是为数字孪生体提供流畅服务,基于此最初对采集频率进行设置中将其设置为50次/s,在实际运行中,若发现采集频率过高,需要对其进行调低,不然容易导致服务器发生崩溃情况,甚至可能会导致数据库无法刷新;若发现采集频率过低,也需要及时将其调高,不然容易导致数据丢失,也就会导致数字孪生体服务会出现卡顿、畸形问题。所以在确定具体的采集频率的时候,可以多次尝试,以此确定最佳采集频率。在本系统运行中,数据采集频率设置为10—15次/s,不但能够获取流程的系统运行效果,同时也可以取得良好的展示效果。

(二)系统应用中的工件精确抓取

在智能工厂应用中,生产线上物理工件放置位置通常精确度不够,容易发生偏移。机器人实施工件抓取中,也就能够基于摄像头判定具体的物体位置,以此确保实现精确抓取。然而虚拟环境下,在传感器的应用下也无法实现对工件实际物体位置的精确判定,在机械臂运动过程中可以实时对其运动参数进行调整,以此产生驱动作用,可以发现动画中的抓取位置和工件位置存在一定偏差,也就是不能够实现精确抓取。本次系统设计中,设计相应的工件抓取动作的时候,也就是基于实时运动数据驱动相应的机械臂动作,确保能够准确达到工件位置,若发现机械臂目标位置和工件位置有所偏差,也就可以额外增加运动,以此达到动作中的实际位置。在此过程中,相关动作控制具备连贯性,且有助于显著降低实际偏差,实际上观察者对于位置的移动很难发现,在此过程中也就容易导致数字孪生中的精确抓取无法实现,因此需要结合机械臂实时运动数据实现关于工件标准位置的具体计算,以此确保可以实现工件的精准抓取。

五、结束语

综上,在本次研究中,可以发现智能工厂的信息系统设计中,可以实现对工厂数字化、虚拟化以及实时监控,进而为工厂管理提供新的发展空间。在以上分析中发现,基于DT/AR技术的智能工厂信息系统设计,可以实现生产过程中的精确抓取、数据采集等,有效促进全生命周期的智能生产,进而提升产品研发质量以及生产效率。在这一系统支持下,能够为工厂管理者提供相应的数据支持以及决策依据,有效把控工厂实时运行状态,为工厂高效生产以及精细管理提供重要解决方法。

参考文献

[1]龚华堂. 石化行业智能工厂信息系统架构与信息通用模型研究[J]. 粘接,2020,42(5):91-94.

[2]严罡星,王乔. 智能工厂管理信息系统的研究与应用分析[J]. 中国新通信,2021,23(20):84-85.

[3]薄娜. 浅谈新能源工厂数字化相关应用[J]. 汽车工艺师,2023(4):6-9.

[4]蒋白桦,吕雪峰,刘玉龙. 基于智能体的石化智能工厂信息物理系统实现研究[J]. 化工学报,2021,72(3):1575-1584.

[5]王德权. 基于数字孪生的虚拟数字化工厂平台[J]. 智能制造,2022(5):50-53.