矿渣粉掺量对CRTSⅢ型轨道板填充层自密实混凝土的影响

2024-05-06冯士鹏位宁宁

冯士鹏,位宁宁

(信阳学院土木工程学院,信阳 464000)

1 前言

无砟轨道的充填层作为弹性调整层,起到连接构件、传递负荷、维持列车平稳运行、具有较高结构耐久性等重要作用。CRTSⅢ型高铁轨道填充层狭长且窄小,因而要求填充材料具有较高且稳定的工作性能,以及规范准确的的制备方法。CRTSⅢ型板式无砟轨道使用自密实混凝土作为填充层材料,自密实混凝土材料性能的影响因素有很多且相互作用,难以密实、易离析、易产生气泡、浆体上浮等问题影响自密实混凝土的工作性、强度,本文通过调整矿渣粉的掺量研究自密实混凝土的性能变化[1]。

2 实验准备

2.1 矿渣粉介绍

试验采用S95 级矿渣粉,比表面积为400 m2/kg,产地为河南郑州巩义市。矿渣粉是粒化高炉矿渣粉的简称,是一种优质的混凝土掺合料,也是符合GB/T203 标准的粒化高炉矿渣,经干燥、粉磨,达到相当细度、相当活性指数的粉体S95 级矿渣能改善自密实混凝土的微观结构,保持自密实混凝土的工作性,降低水泥的水化热,有利于提高自密实混凝土的强度以及改善自密实混凝土的耐久性,而且具有成本低、符合绿色环保、为再利用工业废弃物等特点。矿渣粉比表面积越大,其活性越高,而自密实混凝土的收缩开裂程度也会随之增加。

2.2 试验方法

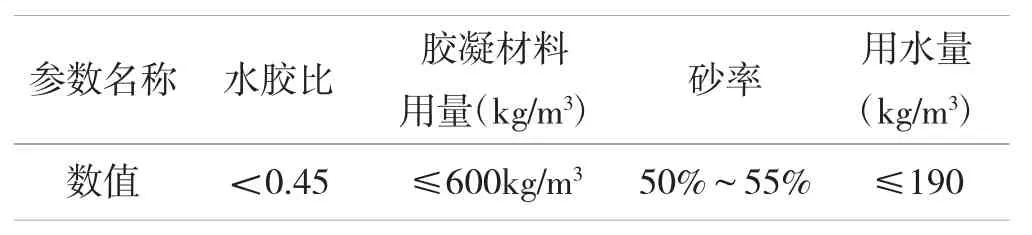

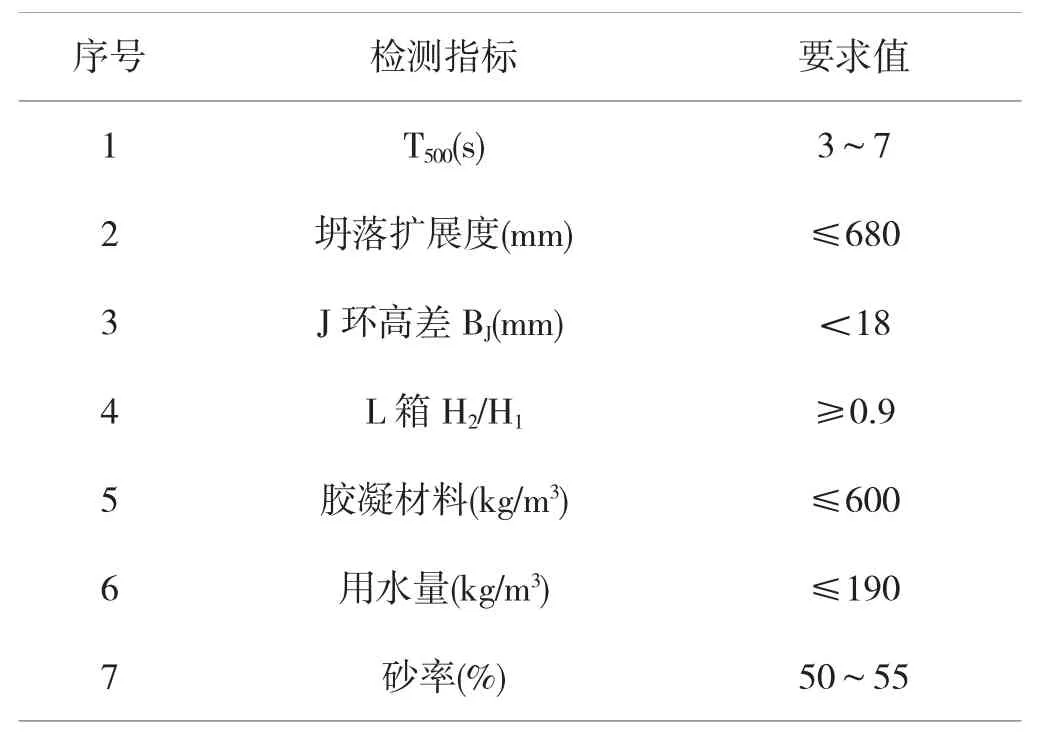

自密实混凝土材料配合比设计采用绝对体积法,进行基准配合比的计算,然后逐步计算不同掺合料的体积及掺量。根据《自密实混凝土应用技术规程》JGJ/T283,自密实混凝土参数要求如表1,表2,表3 所示。

表1 每立方米自密实混凝土参数要求

表2 每立方米混凝土粗骨料体积Vg

表3 自密实混凝土主要性能指标

3 结果分析

高铁填充层自密实混凝土应具有较高的流动性能、高扩展度、高抗离析能力和包裹钢筋的性能,同时满足一定的力学强度、耐久性以及良好的填充性能。通过使用控制变量的方法保持矿渣粉掺量为5%,粉煤灰为15%,减水剂为2.3%,粗骨料体积为31%,细骨料体积为45%不变,改变矿渣粉的掺量为5%、10%、15%、20%、25%时进行自密实混凝土自动配合比计算,研究矿渣粉掺量对自密实混凝土的影响。

3.1 矿渣粉掺量对高铁填充层自密实混凝土工作性能研究的影响

不同矿渣粉掺量下自密实混凝土的填充性、流动性、间隙通过性如表4 所示。

表4 不同矿渣粉掺量工作性实测值

由表4 可以得出结论,矿渣粉掺量从5%,10%到15%变化时,自密实混凝土的流动时间T500逐渐变小,坍落扩展度逐渐变大,间隙通过率H2/H1逐渐减小;当矿渣粉的掺量大于15%时,自密实混凝土的T500流动时间逐渐增大,坍落扩展度逐渐减小,间隙通过率H2/H1逐渐增大,J 环障碍高差BJ在矿渣粉掺量大于15%时,其值逐渐增大;当矿渣粉掺量为15%时,坍落扩展度等于672 mm,T500等于3.2 s,BJ等于18 mm,通过率H2/H1等于0.7,T700等于14s,符合填充层自密实混凝土工作性的要求。

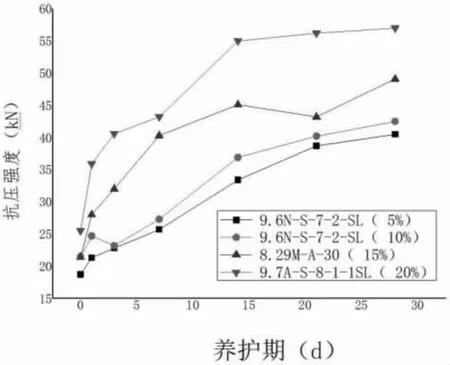

3.2 矿渣粉掺量对高铁填充层自密实混凝土强度的影响

随着矿渣粉含量的增加,矿渣粉的早期强度较高,自密实混凝土的整体强度也逐渐提高。如图1 所示,矿渣粉掺量为20%时强度最高,自密实混凝土结构中分布的大孔在矿渣粉的填充下得到减少,小孔数量增加后可以由粒径比其小的硅灰颗粒填充,从而降低孔径的尺寸。矿渣粉中的SiO2与水泥的水化产物Ca(OH)2反应生成硅酸凝胶。一方面,硅酸凝胶的强度比水泥的水化产物更高,另一方面,矿渣粉的二次水化增加了自密实混凝土中水化产物的数量。所以矿渣粉可以提高自密实混凝土的密实度,提高混凝土的早期强度和整体强度[2]。

图1 矿渣粉掺量对自密实混凝土强度的影响

3.3 矿渣粉掺量对高铁填充层自密实混凝土竖向收缩的影响

由图2 可知,自密实混凝土的收缩值随着矿渣掺合量的增加呈减小趋势[3];矿渣粉活性较高,降低了自密实混凝土内部湿度,从而降低化学收缩;当矿渣粉的掺量大于15%时,自密实混凝土的收缩又变大,因为当矿渣粉太多时不能够充分反应,对收缩起抑制作用[4]。

图2 矿渣掺量对自密实混凝土竖向收缩的影响

3.4 微观结构对比

因为矿渣粉中含有丰富的SiO2,其活性较高,SiO2与水泥的水化产物Ca(OH)2反应生成硅酸凝胶,而硅酸凝胶密实度更高。通过电镜扫描实验,矿渣粉的掺入增加了水泥的水化产物,使更多空隙被水化产物填充,微观结构更为密实;矿渣粉具有密实堆积填充效应,使混凝土小孔数量增加,大孔数量减少,平均孔径降低,结构分布更为合理。

4 室内灌注模拟试验

使用室内模拟试验模拟CRTSⅢ型高铁填充层自密实混凝土的灌注,通过实验室制备自密实混凝土,为保证自密实混凝土各项参数能满足填充层自密实混凝土的要求,对新拌自密实混凝土进行了灌注前的J 环试验、坍落扩展度试验、L 型填充性试验和竖向收缩试验。经过自密实混凝土的J 环测试,得到自密实混凝土扩展时间T500为5 s,J 环障碍高差BJ为13.07 mm,坍落扩展度时间为670 mm,L 型仪充填比H2/H1为1.05,均能满足表4 中的要求。预留100 mm×100 mm×100 mm 试块,进行抗压强度测试。通过对自密混凝土工作性检测合格后,开始室内模拟灌注试验[5]。

从室内模拟器顶板灌注料斗进行灌注,灌注时保持60 cm~80 cm 的灌注高度。按照“慢—快—慢”的原则,控制自密实混凝土的灌注速度,灌注过程应满足灌注口密封性较好,以保证灌注口内无大量空气进入;灌注料斗内的自密实混凝土能够持续不间断地灌入填充层,在自密实混凝土填充材料到达观察孔之前快速灌注[6]。当盖板上四角的观察孔有自密实混凝土溢出且无气泡时停止灌注;灌注时应保证气体能够排出,灌注过程中要及时向灌注料斗内补充自密实混凝土,从灌注开始至观察孔内有自密实混凝土溢出且无气泡时,该段时间为自密实混凝土的灌注时间[7]。填充层自密实混凝土灌注的参数如表5。

表5 高铁高性能填充材料灌注前工作性测定

5 结论

适当的矿渣粉可以提高自密实混凝土的工作性。当矿渣粉掺量为15%时,坍落扩展度等于672 mm、T500等于3.2 s,BJ等于18 mm,通过率H2/H1等于0.7,T700等于14s,符合填充层自密实混凝土工作性的要求;随着矿渣粉含量的增加,自密实混凝土的整体强度也逐渐提高。当矿渣粉含量等于15%时,28 天标准养护的抗压强度等于47.5 MPa;自密实混凝土的收缩值随着矿渣掺合量的增加呈减小趋势,当矿渣粉的掺量等于15%时收缩率最小;矿渣粉的掺入使混凝土的大孔数量减少,小孔数量增加,平均孔径降低,微结构更为密实,分布更为合理。