驱动源及低温热源双向梯级利用热泵工艺研究

2024-05-03王琦大庆油田有限责任公司第二采油厂

王琦 (大庆油田有限责任公司第二采油厂)

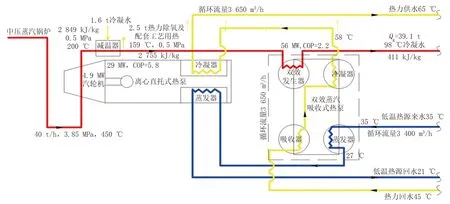

大庆油田具有大量的含油污水低温余热资源,吸收式热泵对含油污水余热进行回收是一个提高能源利用率的有效手段[1]。国内专家和学者主要对吸收式热泵的工质对、吸收器和吸收循环进行了研究,特别是吸收循环环节内发生器部分的驱动热源是人们研究的重点[2-3]。但驱动源大多为一次性驱动热源,同时低温余热提取工艺也为一次性提取,未能充分发挥驱动源的做功能力和低温热源的提取效率。传统的吸收式热泵的技术路径为低压蒸汽锅炉-溴化锂吸收式热泵;驱动源和低温热源双向梯级利用热泵工艺(以下简称“双向梯级利用热泵工艺”)的技术路径为中温中压锅炉-蒸汽直拖离心热泵-溴化锂吸收式热泵;低温热源为含油污水-溴化锂吸收式热泵-蒸汽直拖离心热泵。但由于吸收式热泵制热过程的低温热源、驱动源与供热热媒之间相互关联且相互制约,所以双向梯级热泵利用工艺较传统吸收式热泵工艺更为复杂,只有通过详细论证,才能具有实践指导意义,同时需结合油田实际供热工况,方能定量论证。

大庆油田某集中供热区域总供暖面积约173×104m2,采暖热负荷85 MW,供回水温度65 ℃/45 ℃。由多座燃煤锅炉房供热,能耗高、环保压力大,急需进行改造,拟采用含油污水低温余热供热。现利用其中一座规模较大的处于区域中心的燃煤锅炉房进行改造,新建蒸汽锅炉产生蒸汽驱动热泵提取油田含油污水低温余热,实现集中供热,同时降低污染排放,达到节能、环保的目的。该锅炉房位于油田生产核心区域,含油污水回注量较大,余热量充足。周边1.5 km 范围内有5 座含油污水站,日总处理量10.7×104m3~11.4×104m3,拟利用其中较近的两座污水站,日处理量为5.9×104m3。

1 边界条件分析

1.1 低温热源边界条件

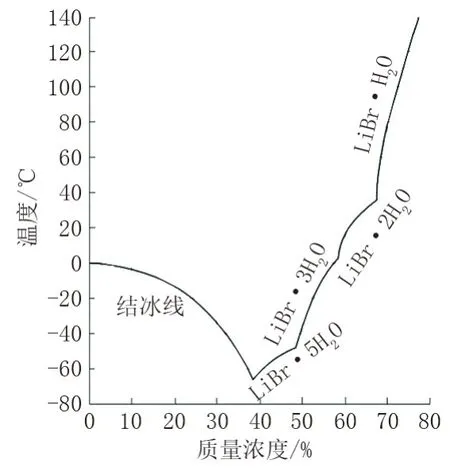

溴化锂是无色粒状结晶物,其性质与食盐相似,化学稳定性好,在大气中不会变质、分解或挥发,极易溶解于水。此外,溴化锂无毒,对皮肤无刺激。无水溴化锂熔点549 ℃,沸点1 265 ℃。固体溴化锂通常会含有一个或两个结晶水,分子式为LiBr·H2O 或LiBr·2H2O。溴化锂-水工质对的二元溶液饱和蒸汽压的大小由溶液的温度和质量浓度确定。溴化锂具有极强的吸水性,水溶液对一般金属有腐蚀性。溴化锂水溶液凝固曲线见图1,析冰线和析盐线以上为溴化锂水溶液,如果浓度低于合晶点浓度,随着温度下降,溴化锂水溶液会析冰,浓度高于合晶点浓度,随着温度下降,溴化锂水溶液会析盐。如果溴化锂水溶液浓度为61%保持不变,温度下降到析盐线出现成结晶现象, 析出LiBr·2H2O; 如果温度不变, 浓度升高析出LiBr·H2O,此外在20 ℃,析盐线对应浓度为61%,也就是说20℃下浓度61%左右,溴化锂水溶液就会结晶[4]。因而装置在运行时,为防止溴化锂吸收式热泵装置堵塞故障,溴化锂水溶液的温度应该至少比其结晶温度高5 ℃,因此蒸发温度不能低于25 ℃。

图1 溴化锂水溶液凝固曲线Fig.1 Solidification curve of lithium bromide aqueous solution

大庆油田含油污水来水温度一般为35~32 ℃,由上述分析可知,利用吸收式热泵提取热量后含油污水最低温度不能低于25 ℃。

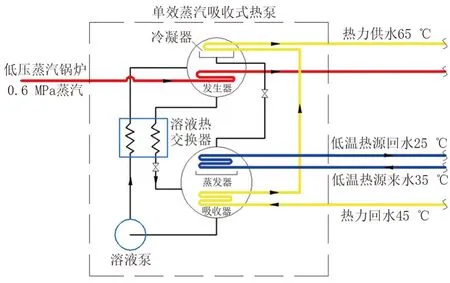

1.2 单效吸收式热泵最高出水温度

常用的溴化锂吸收式热泵主要应用水蒸气相变制热,溴化锂吸收式热泵原理见图2,单效吸收式热泵理论循环中,假定工质流动无损失,因此在热交换设备内进行的是等压过程,发生器压力Pg等于冷凝压力Pk,吸收器压力Pa等于蒸发压力P0;发生过程和吸收过程终了的溶液状态,以及冷凝过程和蒸发过程终了的制冷剂状态都是饱和状态。决定吸收式热力过程的外部条件是三个温度,被冷却介质温度tc、冷却介质温度tw和热源温度tg,他们分别影响着机组的各个内部参数。被冷却介质温度tc决定了蒸发压力P0和蒸发温度t0;冷却介质温度tw决定了冷凝压力Pk、冷凝温度tk及吸收器内溶液的最低温度t1;热源温度tg决定了发生器内溶液的最高温度t4,进而P0和t1又决定了稀溶液浓度ζw。Pk和t4决定了浓溶液温度、浓溶液浓度等[5]。

图2 溴化锂吸收式热泵原理Fig.2 Principle of lithium bromide absorption heat pump

现有研究通过对溴化锂各物性参数进行分析,为了防止溶液发生结晶,单效吸收式热泵将浓溶液的浓度设定为62.67%,稀溶液质量分数上限设定为60%[6-7]。由于驱动源为蒸汽,现有工艺蒸汽为低压1.0 MPa,输送到热用户的蒸汽为0.6~0.8 MPa,由此该研究驱动热源为0.6 MPa,对应饱和蒸汽温度为159 ℃。含油污水低温热源供水温度为35 ℃时,理论极限热水供水温度为75 ℃[8]。满足大庆油田分散供热热用户冬季供水温度60~65 ℃的要求。

1.3 双效吸收式热泵最高供水温度

双效吸收式热泵的发生器有两个,一个是高压发生器,一个是低压发生器,高压发生器溶液最高温度和溶液压力与热源温度有关,低压发生器压力与冷却水温度有关,由于高压发生器压力大于冷凝器压力,导致吸收器入口溶液温度高, 因此较单效吸收式热泵不容易结晶,同时吸收热输出比例高,发生器耗热量减少。油田工况下,余热侧低温热源供回水温度35 ℃/25 ℃,受溶液浓度和制冷剂温度影响,现有工程实例和研究表明,采用165 ℃饱和温度的蒸汽驱动双效溴化锂吸收式热泵, 回收36 ℃余热水的热量, 可提供60 ℃的热输出用于供热[9]。双效吸收式热泵冷却水最高出水温度为60 ℃[10]。

1.4 蒸汽直拖离心热泵的原理及边界条件

蒸汽直拖离心热泵采用汽轮机作为热泵压缩机驱动力(蒸汽来自锅炉),蒸汽直拖离心热泵工作原理见图3,通过热泵回收工艺冷却水中的低品位热能,实现集中供热的目的,采用逆卡诺循环的原理实现余热回收。该热泵制热循环主要设备包括蒸发器(液态制冷剂在其中蒸发,从而吸收来自工业余热废热源的热量)、压缩机(驱动热泵制热循环的驱动力)、冷凝器(气态制冷剂在其中冷凝,通过冷凝放热实现供热)及节流装置[11]。

图3 蒸汽直拖离心热泵工作原理Fig.3 Working principle of steam direct drag centrifugal heat pump

蒸汽驱动的压缩式热泵具有以下特点:

1) 蒸汽驱动的压缩式热泵不需要消耗电力,利用蒸汽作为动力,但是需要的蒸汽参数较高。

2)蒸汽作为热泵机组的驱动能源,避免了电驱方式的冷端损失和输送损耗,提高了一次能源利用率。

3)压缩式热泵COP 值高,与吸收式热泵相比较,在相同热源水和热网水的条件下,压缩式热泵的COP 值约为吸收式热泵COP 值的2~3 倍以上。

4)压缩式热泵相比溴化锂热泵对工况的适应性强,能够在变化的工况下,尽可能实现供热温度,系统稳定性高。

由于国内蒸汽透平驱动热泵应用较少,根据循环水余热利用应用实例表明,该技术成熟,低温余热供回水温度25 ℃/17 ℃,驱动源为蒸汽0.98 MPa,305 ℃,供水温度为73.3 ℃,对应中温中压蒸汽透平驱动热泵的低温余热供回水温度35 ℃/25 ℃,最高出水温度为82 ℃。

2 传统热泵工艺流程分析

目前大庆油田利用蒸汽吸收式热泵提取油田含油污水余热为厂矿供热,整体工艺流程分为3 部分,传统热泵工艺流程见图4。

图4 传统热泵工艺流程Fig.4 Flow of traditional heat pump process

1)驱动源:采用低压蒸汽锅炉,压力0.6 MPa蒸汽,直接进入热泵发生器,浓缩溴化锂溶液放热后,冷凝为液态,形成冷凝水。

2)低温余热:35 ℃含油污水进入热泵吸收器将低温余热传递给溴化锂稀溶液,放热后降为25 ℃。

3)供热系统:45 ℃热力回水经热泵吸收器和冷凝器温升至65 ℃后供给热用户。

在油田工况下,在供热侧出水温度65 ℃的条件下,单效吸收式热泵可达65 ℃以上,而双效热泵供水温度只能供到60 ℃,因此传统工艺可采用单效吸收式热泵。

设计参数:供热负荷为85 MW,COP 为1.7,驱动源为表压0.5 MPa 蒸汽;供热侧供回水温度65 ℃/45 ℃; 余热侧供回水温度35 ℃/25 ℃;0.5 MPa 的饱和蒸汽比焓为2 755 kJ/kg,98 ℃冷凝水比焓为411 kJ/kg。

单效吸收式热泵可实现供水温度65 ℃/45 ℃,虽然也能取得较好的经济环保节能效果,但是未能充分发挥蒸汽的做功能力,以及吸收式热泵的高效性能。现提出热泵驱动源及低温热源双向梯级利用,通过研究,COP 可达到2.7 以上。

3 双向梯级利用热泵工艺流程分析

2)低温余热:35 ℃含油污水先进入吸收式热泵放热后降至27 ℃,再进入离心直托式热泵,含油污水降为21℃。相较于传统热泵系统仅降为25 ℃,低温能源利用效率明显提高。

3)供热系统:45 ℃热力回水经吸收式热泵升温至58 ℃,送至离心直托式热泵冷凝器,再次升温为65 ℃供给热用户。

在梯级利用工艺中,吸收式热泵仅需将热力回水加热至58 ℃,故吸收式热泵可采用双效吸收式热泵,COP 可达2.2,相较于传统工艺中的单效式吸收热泵COP 为1.7,能源利用率明显提高。

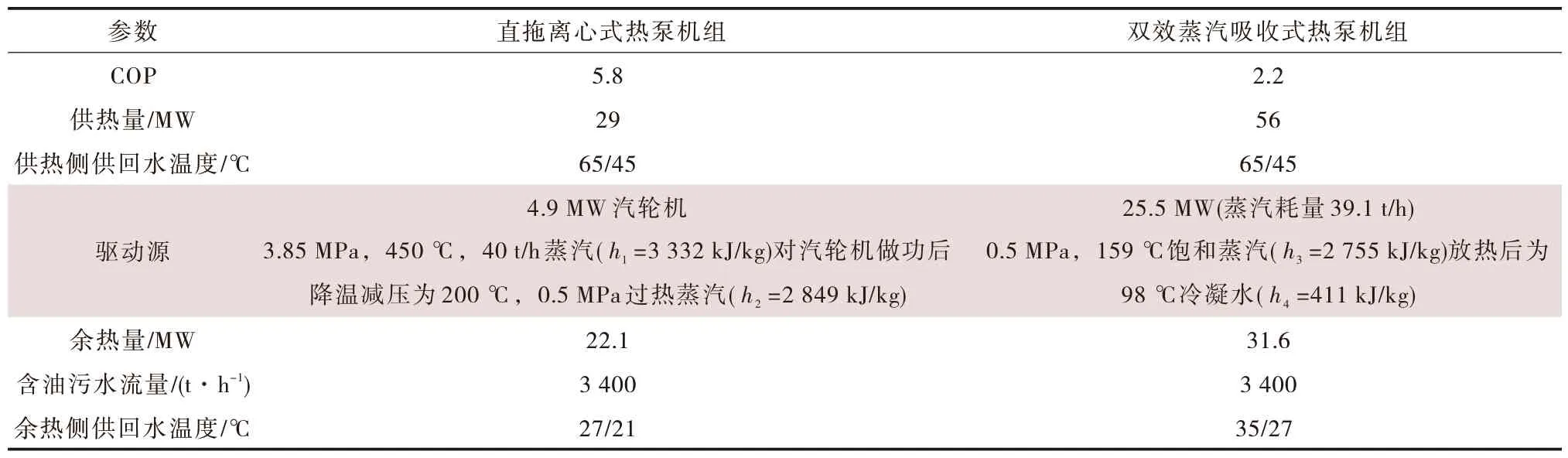

设计参数:供热负荷为85 MW;供热侧供回水温度65 ℃/45 ℃, 回注含油设计污水水量为2 000~4 000 t/h。

匹配设备:驱动源为40 t/h 中压蒸汽锅炉产生的3.85 MPa,450 ℃蒸汽;4.9 MW 汽轮机直拖COP为5.8 的离心式热泵机组,COP 为2.2 的双效蒸汽吸收式热泵,热泵机组相关参数见表1。

表1 热泵机组相关参数Tab.1 Related parameters of heat pump unit

按质供能、梯级利用的节能改造理念。以充分利用余热量,最高效率的产热量为原则。

驱动源侧采用能源梯级利用方式,充分利用高品质能源,增大制热效率,有效提高有限资源的能效性。热泵低温热源侧采用串联方式,充分提高热泵COP。

驱动源及低温热源双向梯级利用工艺流程见图5,整体工艺流程分为3 部分。

图5 驱动源及低温热源双向梯级利用工艺流程Fig.5 Flow of bi-directional staircase utilization heat pump process with a driving source and a low- temperature heat source

1) 驱动源:在新建中压蒸汽锅炉的前提下,蒸汽先驱动直拖离心式热泵机组减压降温后驱动吸收式热泵机组。

4 节能环保效益对比分析

4.1 燃煤锅炉供热耗能分析

现有供热系统为区域燃煤锅炉房,供热面积约为173×104m2,供热负荷为85 MW。则全年供热量:

式中:Q为供热负荷,取值85 MW;t为供暖期小时数,h,大庆地区采暖期183 d共计4392 h;μ为天气折算系数,0.65;为全年供热量,取值104GJ。

经计算全年供热量为87.3×104GJ。根据全年供热量,按照热力当量值0.034 1 kgce/MJ 计算锅炉的年标煤量,由于锅炉效率较低,取70%。因此燃煤锅炉年耗煤量为4.26×104tce。

4.2 传统热泵工艺耗能分析

传统热泵工艺中采用的低压蒸汽锅炉为新建,效率一般为80%~90%。耗煤量Bs计算如下:

式中:Bs为耗煤量,kgce;ηcop为热泵制热效率,取值1.7;Qah为全年供热量,取值87.3×104GJ;η为锅炉效率,%,取值85%;h为热量换算系数,取值4.18 kJ/kcal;s为标煤大卡数,取7 000。

将上述参数带入得单效吸收式热泵年耗煤量为2.06×104tce。

4.3 双向梯级利用工艺耗能分析

双向梯级利用工艺加热源为蒸汽梯级加热,相关数据见表1 所示,则加热源全年耗量Qg为:

式中:Qg为加热安全年耗能,104GJ;h1为直拖热泵入口蒸汽焓值,取值3 332 kJ/kg;h2为直拖热泵出口蒸汽焓值,取值2 849 kJ/kg;h3为吸收式热泵入口蒸汽焓值,取值2 755 kJ/kg;h4为吸收式热泵出口蒸汽焓值,取值411 kJ/kg;G为蒸汽流量,取值40 t/h;μ为天气折算系数,0.65。

经计算加热源全年耗量Qg为32.3×104GJ。由加热源全年耗量计算标煤量为:

经计算,双效梯级利用年耗煤量为1.30×104tce。

双效梯级利用工艺的COP 为供热负荷与输入功之比,其中输入功计算公式为:

式中:P为输入功率,MW。

计算得输入功率为31.4 MW,从而COP 为2.7。

4.4 能耗对比

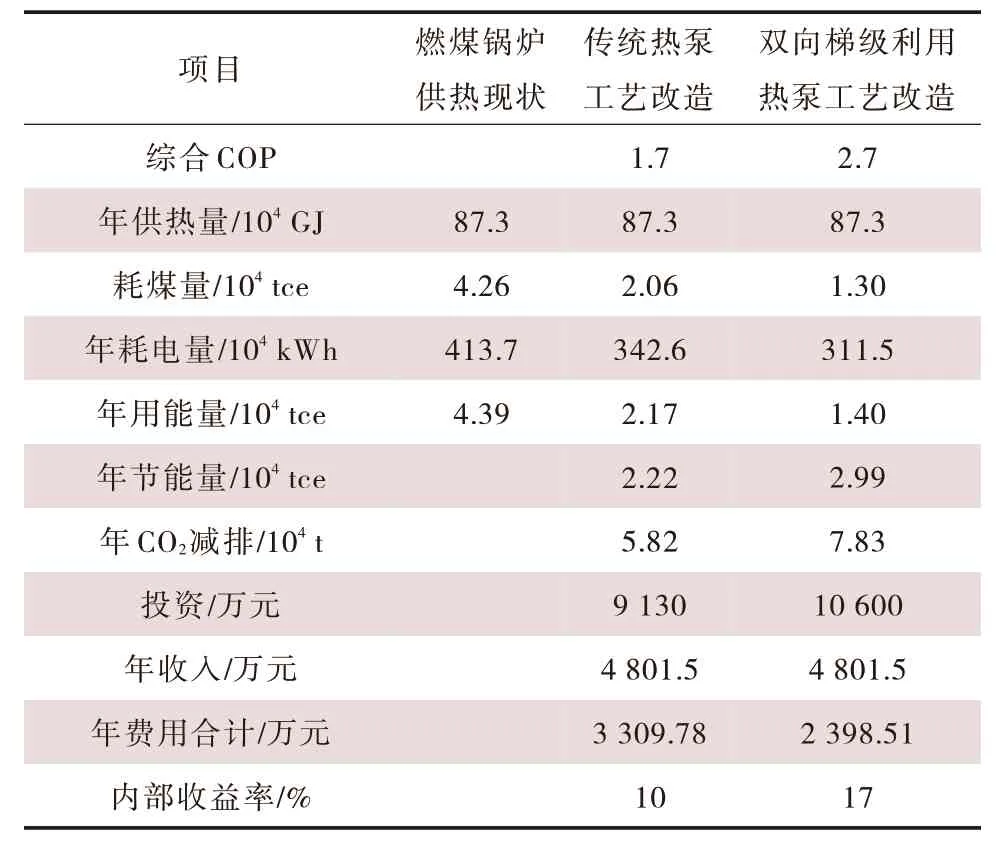

通过上述分析,传统热泵工艺年耗煤量为2.06×104tce,COP 为1.7,双向梯级利用热泵工艺年耗煤量为1.30×104tce,COP 为2.7。节能环保效益对比分析见表2。

表2 节能环保效益对比分析Tab.2 Comparison and analysis of energy conservation and environmental protection benefits

表2 可看出热泵工艺较锅炉工艺供热节能效果明显,其中双向梯级利用热泵工艺改造节能效果更为突出,经济上,内部收益率明显高于传统单效吸收式热泵技术。

该项目效益不仅仅表现在燃料的节约上,由于燃料的节约,煤和灰渣相应减少,从而也减轻了城市汽车运输流量,缓解了道路交通的拥挤和废弃物的排放。

5 结论

1)针对传统供热方案所存在的问题,提出了将直拖离心式热泵机组和蒸汽驱动吸收式热泵机组代替锅炉供暖,实现热泵驱动源及低温热源双向梯级利用,回收含油污水余热的方案在技术上是可行的。

2)油田工况下,含油污水梯级供热实现低温热源供回水温度35 ℃/21 ℃,直拖离心式热泵机组和双效吸收式热泵机组梯级供热热网水供回水温度65 ℃/45 ℃,COP 可达2.7,提高了供热效率。而传统余热回收方案的性能系数为1.6~1.7,低于提出的方案。从能源高效利用角度,双效梯级利用热泵工艺有较高的节能潜力。

3)经济环保效益上,双效梯级利用热泵工艺投资相对较高,但内部收益率为17%,传统工艺单效吸收式热泵内部收益率仅为10%,同时梯级利用热泵工艺较传统热泵工艺年节省标煤量为0.77×104tce,CO2排放量较传统热泵工艺年减少2.01×104t,一次能源利用率较传统热泵工艺提高了50%。

4)当低温余热为35 ℃,双效吸收式热泵供水温度为58 ℃,双效梯级利用工艺整体供水温度能够超过65 ℃。由于大庆油田普遍存在较多可直接供热的区域,供热温度65 ℃左右,且周边回注含油污水低温余热资源丰富,所以该技术在大庆油田应用前景广阔。