石灰石-石膏湿法烟气脱硫效率影响因素分析

2024-05-03孔海涛

孔海涛

(国能神福(石狮)发电有限公司)

0 引言

随着我国经济快速发展,核电、太阳能、风电以及水电等绿色环保、可再生能源取得了飞速发展,但是由于煤炭资源储量丰富所带来的相对价格优势导致相当长的时间内火力发电方式仍将是我国发电行业的主要形式,煤炭发电量约占全国总发电量的70%左右,从而导致二氧化硫、氮氧化物以及烟尘等大气污染问题[1-4]。

2014 年国家能源局颁布了《煤电节能减排升级与改造行动计划(2014-2020年)》,明确要求节能减排、提高运行质量,发展高效清洁可持续发展的煤电产业,燃煤发电机组通过建设先进高效脱硫、脱硝和除尘设施,为国家能源发展和战略安全夯实基础。

燃煤电厂的烟尘比表面积较大、质量较轻,极易形成酸性烟气、有机气雾和重金属氧化物等有害物质。因此,漂浮于空气中,造成雾霾、酸雨等污染问题,导致空气质量持续恶化、大气能见度降低、损害环境和人体健康。作为主要大气污染物,燃煤电厂烟气中的粉尘、NOx、SO2主要危害形式是酸雨和雾霾的前驱体。因此,改进和创新二氧化硫等污染物的节能减排技术成为燃煤电厂提升环保水平的重点[5-8]。

目前,燃煤电厂烟气处理工艺路线为烟气经SCR(Selective Catalytic Reduction,即为选择性催化还原技术)脱硝、静电除尘后进入湿法脱硫设备中,经石灰-石膏等湿式脱硫剂作用,净化后的烟气经烟囱排入大气环境。目前,湿法脱硫作为常规烟气治理的末端技术,不仅可以有效地脱硫,而且可以作为静电除尘的补充除去烟气中残留的PM2.5级颗粒物甚至亚微米级颗粒物。与此同时,湿式脱硫烟气的组分、温度等条件的变化,脱硫浆液pH值的变化,均会使脱硫塔出口细颗粒物的性质、成分相较燃煤烟气的颗粒成分发生较大的变化。因此,湿法脱硫法作为常规燃煤烟气污染物减排的核心工序,湿式脱硫法不仅可以降低PM2.5级颗粒物的排放,改善空气质量,在实现高效脱硫的同时,也可以提高PM2.5级颗粒物除尘效率,具有重要的现实经济意义[9-11]。

燃煤烟气脱硫技术产生于20世纪20年代,按照燃烧阶段将脱硫技术分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫。

燃烧前脱硫:主要是指燃煤经过物理、化学等预处理后再投入锅炉燃烧,通过降低燃煤含硫量来降低烟气中SO2排放量的脱硫处理方法。目前,应用最为广泛的燃烧前脱硫处理方法是洗选煤物理净化技术,通过洗选可以有效除去燃煤中的泥土、页岩和黄铁矿硫等杂质。此外,还有通过表面润湿、磁性吸附等方式实现脱硫处理[12-13]。

燃烧中脱硫:主要是指燃煤在锅炉内燃烧的同时,向锅炉内喷洒石灰石、白云石等脱硫剂,经过高温煅烧产生的脱硫剂与燃烧过程中产生的硫化物发生反应生成硫酸盐和亚硫酸盐,从而减少SO2排放量。目前,应用最为广泛的燃烧中脱硫处理方法是型煤流化床燃烧脱硫技术,通过固硫剂减少硫的排放量。

燃烧后脱硫:主要是指通过喷淋脱硫剂来有效脱除燃煤烟气中的硫化物实现烟气脱硫的事后脱硫技术。目前,应用广泛的湿法脱硫技术主要有石灰-石膏法、碱式硫酸铝法、双碱法、氨酸法、钠盐循环法、海水法等方法。目前,应用最广泛的湿法脱硫技术是石灰-石膏湿法脱硫技术,脱硫效率高达95%以上,但是石灰-石膏湿法脱硫技术相对成本和设备控制精度都比较高[14-15]。

1 石灰石—石膏湿式烟气脱硫工艺原理及系统组成

石灰石-石膏湿式烟气脱硫技术,产生于20世纪20年代,目前该技术已经成为90%以上的燃煤电厂脱硫所采用的主要脱硫技术方式。石灰石-石膏湿式烟气脱硫技术主要优点是脱硫效率高、钙硫比相对较低、工艺简单成熟、燃煤适应性高、吸收剂成本低、脱硫副产品综合利用率高以及二次污染度低等诸多优点。

1.1 石灰石-石膏湿式烟气脱硫工艺原理

石灰石-石膏湿式脱硫工艺的基本流程:石灰石-水浆液喷入燃煤烟气吸收塔,与高温燃煤烟气在吸收塔内混合,通过吸收、中和、氧化和结晶反应,生成脱硫副产品—饱和的硫酸钙,饱和的硫酸钙液体结晶后生成CaSO4·2H2O晶体。石灰石-石膏湿式脱硫工艺中的石灰石-水浆液与高温燃煤烟气接触时,石灰石的利用率较高、反应速度较快,整个吸收过程的钙硫比较低,具有较高的脱硫效率,通常石灰石-石膏湿式脱硫工艺可以实现90%以上的脱硫效果。

石灰石-石膏湿式脱硫工艺主要由石灰石-水溶解、SO2吸收、中和、氧化、石膏结晶、副产品分离等工序,其中SO2吸收效率是衡量脱硫工艺水平的最重要环节。

1.2 石灰石-石膏湿式双塔双循环脱硫系统流程

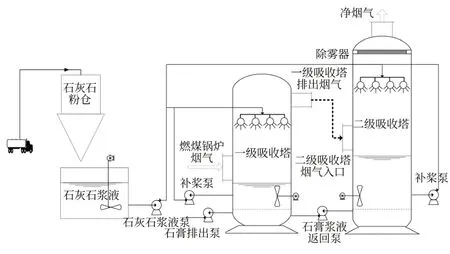

燃煤电厂石灰石-石膏湿式双塔双循环脱硫系统流程如下图所示,通常脱硫效率可以高达97%以上,其主要工艺过程如下。

图 石灰石—石膏湿式双塔双循环脱硫工艺系统流程图

吸收反应过程:

石灰石液化过程:

中和反应过程:

氧化反应过程:

结晶反应过程:

2 石灰石—石膏湿式脱硫工艺烟气脱硫效率影响因素分析

石灰石-石膏湿式脱硫工艺广泛应用于燃煤电厂烟气脱硫,主要因为该工艺脱硫效率高、钙硫比相对较低、工艺简单成熟、燃煤适应性高、吸收剂成本低、脱硫副产品综合利用率高以及二次污染度低等特点。此外,湿式脱硫还可以作为静电除尘的补充除去烟气中残留的PM2.5级颗粒物甚至亚微米级颗粒物。在石灰石-石膏湿式脱硫工艺中,脱硫效率相关的参数主要包括液气比、浆液pH值、烟气流速、吸收剂特性、流场均匀性、洗涤浆液粒径等。

2.1 液气比分析

液气比是石灰石-石膏湿式脱硫工艺中标定烟气脱硫强度的一个重要参数(单位为L/m3)。脱硫塔中烟气流量稳定在一定量的前提下,石膏浆液泵开启的数量越多或石膏浆液泵的流量越大,湿式脱硫的液气比就越高,进而脱硫效率就越高。因此,石灰石-石膏湿式脱硫工艺中液气比越高,脱硫效率也越高,但同时也意味着原材料耗费的成本也相对增加。显然,在相同脱硫效率的前提下,燃煤电厂使用高硫煤时比使用低硫煤时液气比要偏大一些。

2.2 浆液pH值分析

浆液pH值是石灰石-石膏湿式脱硫工艺中标定烟气脱硫浆液酸碱度的一个重要参数。石灰石-石膏湿式脱硫工艺的原理是通过碱性脱硫浆液循环洗涤燃煤烟气中的SO2,湿式脱硫浆液的pH值既与SO2的浓度和脱除效果相关,又与生成的脱硫副产品硫酸钙的浓度和氧化效果相关。通常石灰石-石膏湿式脱硫工艺中pH值越低,脱硫效果和氧化效果越好,当pH值4.5时,脱硫效果和氧化效果最佳。通常石灰石-石膏湿式脱硫工艺将pH值控制在5.2~5.7之间,既保证湿式脱硫系统连续稳定地运行,又保证湿式脱硫系统较高的脱硫效率,使湿式脱硫系统的脱硫效率和氧化效率维持在一个高效的平衡点位。

2.3 烟气流速分析

烟气流速是石灰石-石膏湿式脱硫工艺中标定气液接触时间的一个重要参数,通常脱硫浆液从脱硫塔顶部喷淋,燃煤烟气在塔内自下而上逆流向上与脱硫浆液充分接触,浆液循环泵循环输送浆液从塔顶喷淋洗涤烟气实现减排脱硫。因此,烟气流速降低,可以使燃煤烟气与脱硫浆液充分接触,明显提高脱硫效果。但是,燃煤烟气流速降低,也会导致液气相对速度降低,导致气液传质效果也随之降低,当流速降低到一定数值时,反而会使脱硫效果降低。

此外,石灰石-石膏湿式脱硫工艺中提高燃煤烟气速度可以增强液气的湍动,提高液滴与烟气间的接触比率,从而提高传质系数;同时,提高燃煤烟气速度可以降低喷淋液滴的下降速度,进而增加单位体积内持液量,增大传质接触面积,提高脱硫效率。但是,随着燃煤烟气流速不断增大会缩短燃煤烟气在吸收塔内的停留时间,致使脱硫效率降低。综合上述分析,将吸收塔内燃煤烟气流速控制在3.5~4.5m/s时,可以获得脱硫效率较高、成本和能耗较低的最佳的脱硫性能。

2.4 吸收剂化学特性和流场均匀性分析

石灰石-石膏湿式脱硫工艺使用的脱硫剂是微溶于水的碱性吸收剂石灰石,而副产品是石膏。通常石灰石脱硫浆液中CaCO3含量高达90%以上,石灰石脱硫剂吸收特性的影响因素主要包括颗粒度大小、CaCO3含量、杂质成分等。脱硫剂颗粒越细小吸附的比表面积就越大,溶解速度越快,可以提高吸收剂的活性,提高脱硫效果;脱硫剂中CaCO3的含量升高可以提高吸收剂的溶解度,增强吸收剂的活性,提高脱硫效果;脱硫剂中的杂质会影响脱硫剂的pH值、吸收活性和氧化效率,减弱脱硫效果,例如MgO可以降低脱硫效果。

为保证石灰石-石膏湿式脱硫吸收塔内流场介质分布的均匀性,提高脱硫剂的覆盖率和利用率,一般会通过设置多层喷淋层、合理布局喷淋头数量以及调整燃煤烟气入口的喷射角度来控制吸收塔内部烟气和脱硫浆液液滴使其均匀分布。石灰石-石膏湿式脱硫是通过喷洒脱硫浆液的方式脱硫,因此,脱硫浆液的颗粒直径、喷洒速度、均匀程度都会影响脱硫效果。

3 结束语

本文通过对燃煤电厂石灰石-石膏湿式双塔双循环烟气脱硫技术主要工艺参数的研究为燃煤电厂节能减排和提升脱硫效率提供一个适用的技术发展路径。本文通过对目前我国燃煤电厂石灰石-石膏湿式双塔双循环烟气脱硫工艺特点和脱硫效率影响因素的分析,提出在湿式双塔双循环脱硫生产实际中合理控制浆液pH值、烟气流速、脱硫剂含量和颗粒度、流场均匀性、喷淋层结构和喷嘴布局、氧气供应量等脱硫技术参数,可以有效提高湿式双塔双循环脱硫工艺的效率;提出合理控制双塔双循环脱硫工艺中不同区域的pH值是提高燃煤烟气脱硫效率的关键工序。