聚酯长丝的再生生产工艺分析

2024-05-02付志刚

付志刚

(郑州工业应用技术学院,河南 郑州 450000)

再生聚酯生产行业在我国起步和发展都比较晚,因此,早期的聚酯长丝只能作为填充料使用。在聚酯长丝再生工艺的不断发展中,运用废旧聚酯瓶生产聚酯长丝的工艺逐渐成熟,聚酯长丝也在日常丝织品中得到了越来越广泛的应用。为进一步提升聚酯长丝的再生品质,研究者需要对其再生工艺进行合理分析,以此实现聚酯长丝再生品质的显著提升,为其后续的应用和发展提供有力支持。

1 聚酯长丝再生生产工艺基本流程

1.1 再生切片生产工艺基本流程

再生切片是聚酯长丝再生生产中的主要原材料,其色值、粉尘量、过滤性能等都会对聚酯长丝的再生产品质量产生直接影响。基于此,在通过再生工艺对聚酯长丝进行生产制造的过程中,再生切片的合理生产是首要内容。就目前的再生切片来看,其主要的生产工艺流程如下:(1)聚酯瓶回收;(2)聚酯切片洁净处理;(3)通过螺杆挤压机进行挤压处理;(4)熔体过滤处理;(5)铸带切粒处理;(6)冷却筛选处理;(7)结晶干燥处理;(8)固相增黏处理;(9)对瓶级聚酯进行再生切片处理。

1.2 纺丝生产工艺基本流程

纺丝生产是聚酯长丝再生生产工艺中的一个关键环节。在具体生产时,其纺丝工艺的主要流程如下:(1)对再生切片进行结晶干燥处理;(2)对再生切片进行螺杆熔融挤出处理;(3)过滤处理;(4)输送和分配处理;(5)计量泵;(6)组件纺丝生产;(7)纺丝冷却成形;(8)油嘴上油;(9)GR1第一热箱处理;(10)GR2第二热箱处理;(11)网络喷嘴;(12)卷绕成形处理[1]。

2 聚酯长丝再生生产工艺应用研究

在对聚酯长丝再生生产工艺进行研究时,笔者分析了其中主要的4个再生生产工艺,包括再生切片干燥、再生切片熔融挤出、聚酯长丝纺丝成形以及聚酯长丝拉伸卷绕,具体如下。

2.1 再生切片干燥工艺

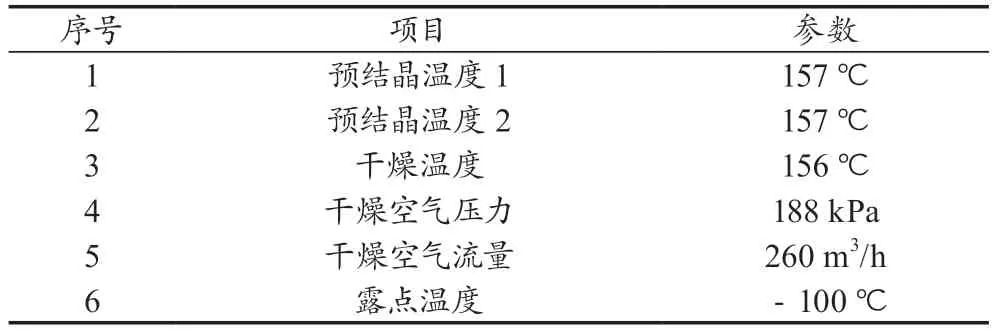

在聚酯长丝的再生生产中,再生切片的含水量会对其生产质量产生直接影响。纺丝时的高温条件会使聚酯大分子水解,降低其相对分子质量,从而降低最终的产品质量,严重情况下甚至会出现难以生产的情况;此外,也会使熔体内的微量水分汽化,从而产生气泡丝,使产品在后续纺丝与拉伸工艺中出现断头或毛丝等问题。为避免上述问题的产生,在纺丝前,生产企业需要对再生切片实施合理的干燥处理,将其干燥后的水分质量浓度控制在30~35 mg/m3,以此确保聚酯长丝再生生产效果及其作业性能。

湿的再生切片属于无定型结构,具有较低的软化点,若直接通过热风实施干燥处理,很容易出现粘连情况。基于此,在对其进行干燥处理之前,工作人员应先进行预结晶处理,即通过预结晶器的高温气流使其翻腾,以免切片之间出现粘连情况。在完成预结晶处理后,工作人员可将其放入干燥塔内进行干燥处理,在此过程中,温度越高,切片在后续再生生产中形成的纱线黄色指数越高、白度越低[2]。基于此,在具体的预结晶以及干燥处理过程中,工作人员需适当降低其处理温度,并通过合理增加干燥风量和干燥风压的方式提升其干燥效果。再生切片干燥工艺参数控制标准如表1所示。

表1 再生切片干燥工艺参数控制标准

2.2 再生切片熔融挤出工艺

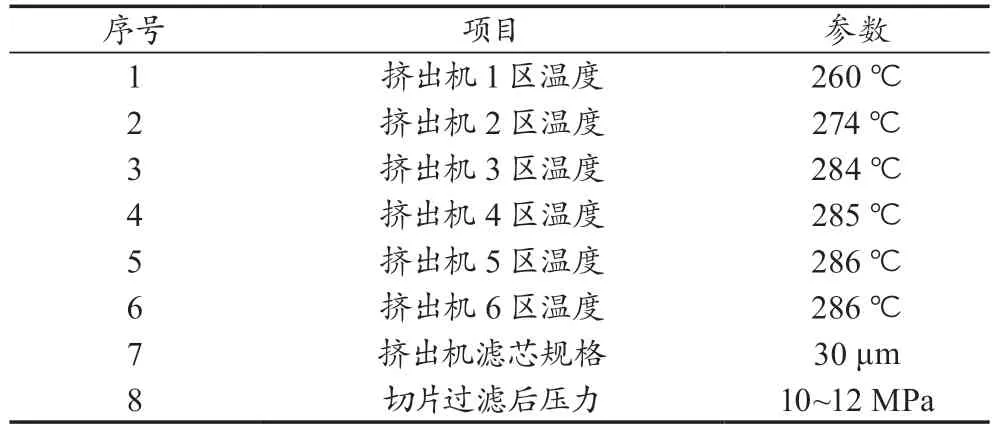

再生切片熔融挤出工艺主要通过螺杆挤出机实现,在具体处理时,应用的螺杆挤出机主要划分为6个区,每一个区的温度都应根据再生切片的熔点设置。通常情况下,再生聚酯切片的熔点在257 ℃左右,所以在具体设置时,工作人员应以此为依据,结合实际的生产情况,对各区温度加以合理设置。

在具体生产时,工作人员应先通过螺杆将再生切片熔体挤出,再使其进入熔体过滤器中,以此滤除熔体内的大颗粒杂质,使熔体达到良好的均化处理效果。通常情况下,再生切片熔体过滤之后的压力和纺丝箱体入口位置的压力之间具有连锁关系,如果切片在过滤之后的压力过低,会影响计量泵的凸出量,从而对其正常工作造成不利影响;如果切片在过滤之后的压力过高,会加剧螺杆内部的熔体漏流以及逆流问题,使聚合物很容易被降解,螺杆也很容易出现环结阻燃情况[3]。因此,在具体生产时,工作人员需要结合实际情况及其生产需求等对其滤芯规格进行合理设计,同时要将过滤器以及计量泵的实际工作压力作为依据,对切片过滤后的压力进行合理设置。再生切片熔融挤出工艺参数控制标准如表2所示。

表2 再生切片熔融挤出工艺参数控制标准

2.3 聚酯长丝纺丝成形工艺

纺丝成形是聚酯长丝再生生产工艺中的一个关键环节,其成形效果直接关系后续的拉丝卷绕工艺实施效果以及整体的聚酯长丝产品质量。基于此,在对聚酯长丝进行再生生产的过程中,工作人员一定要足够重视这项工艺,确保聚酯长丝产品质量。在应用这项生产工艺时,工作人员应注意以下几点:首先是合理控制箱体温度。在纺丝成形工艺中,合理的箱体温度不仅可以使产品的可纺性能得到良好保障,还可以提高成品丝的品质。确定箱体温度后,工作人员需结合生产设备的选择情况、熔体管道的实际长度以及再生切片的自身黏度等进行标准调试。一般情况下,箱体温度需要控制在287~290 ℃,这样才可以使再生产品具备最佳的作业性能。其次是组件的合理应用。在聚酯长丝的纺丝成形工艺中,组件发挥着核心作用,其中最核心的部分便是喷丝板。因此,喷丝板的合理选择也成为组件应用合理性以及纺丝成形质量控制的关键。在选择组件喷丝板时,工作人员需要综合考虑其微孔直径、导丝孔形状、长径比以及微孔分布情况等,并以此为依据合理选择喷丝板。尤其是喷丝板上的孔径大小,更需要得到高度重视,并根据实际生产需求合理选择。例如,在55 dtex/72 F型聚酯长丝(即涤纶细旦长丝)再生生产过程中,不同孔径的喷丝板所生产的纱线条干值具有非常显著的差异。在喷丝板孔径为0.18 mm的情况下,其纱线条干具备最佳的均匀性,生产出的聚酯长丝再生产品也具备最佳的质量[4]。再次是冷却条件的合理控制。聚酯长丝对于冷却风的均匀程度具有较高的敏感性。例如,在55 dtex/72 F型聚酯长丝再生生产过程中,其最佳的冷却条件应按以下几点控制:(1)将冷却风压控制在500 Pa;(2)将冷却风速控制在0.25 m/s;(3)将冷却风湿度控制在85%;(4)将冷却风温度控制在25 ℃。最后是上油工艺的合理控制。在纺丝成形工艺的具体应用中,上油工艺也是一项需要重点关注的工作内容,通常选择油嘴上油,其油剂质量分数控制在18%最佳,纱线的含油率最好控制在1%。

把握好以上几个方面,才可以有效确保聚酯长丝的纺丝成形工艺质量,从而获得性能更好、品质更佳的聚酯长丝产品。

2.4 聚酯长丝拉伸卷绕工艺

对于目前的聚酯长丝再生生产工艺而言,聚酯长丝的拉伸及其卷绕同样是其中至关重要的工艺环节。在具体生产时,工作人员只有有效控制其拉伸和卷绕工艺质量,才可以获得质量更好、性能更加优越的聚酯长丝产品。为达到这一目标,工作人员可分别对其拉伸工艺以及卷绕速度加以严格控制。

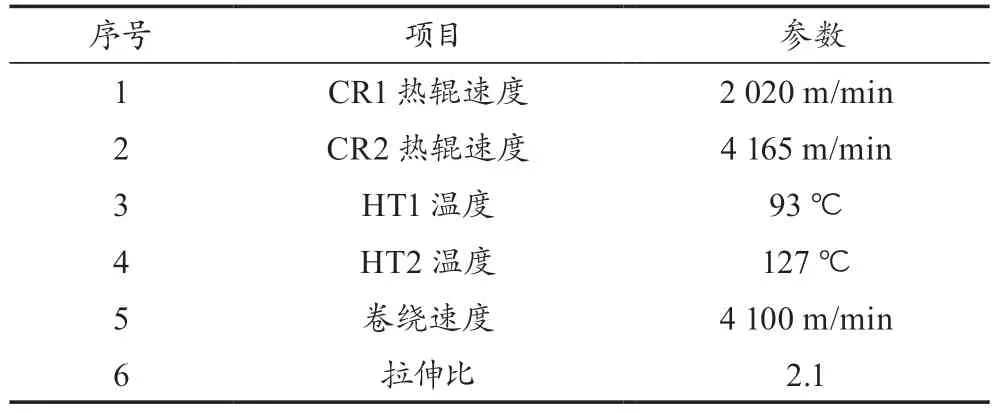

首先是拉伸工艺的严格控制。通常情况下,这项工艺应用的再生切片具有约0.74 dl/g的特性黏度,较原生切片的特性黏度更高。因此,在拉伸工艺的具体应用过程中,为提升高黏纺丝的适应性,工作人员需要合理控制拉伸工艺参数,并有效区分其与原生切片的拉伸工艺参数,以此提升这项工艺技术的应用效果。就目前的聚酯长丝拉伸工艺来看,GR1热辊和GR2热辊需要具备比原生切片更高的温度,且两者的拉伸倍数要比原生切片纺丝过程中的拉伸倍数更低[5]。在具体生产时,工作人员需要根据具体的材料生产需求及其现场实际情况等合理控制拉伸工艺参数,以此确保聚酯长丝的拉伸处理效果。

其次是卷绕速度的合理控制。在聚酯长丝的实际再生生产过程中,卷绕速度是最重要的一个工艺参数。只有做好这项工艺参数的控制工作,才可以合理控制其生产过程中的产品指标和生产成本。经以往的实践应用发现,在这项工艺的实施过程中,对于具有相同规格的聚酯长丝产品,在卷绕速度比较快的情况下,其掺量也会较大,这样不仅可以有效降低这项工艺的生产成本,还可以对后续的高纤维物性指标提升起到较强的促进作用。同时,因为再生切片具有较高的特性黏度,所以在卷绕工艺的实施过程中,如果断头率提高,毛圈丝的占比也将进一步增加,这样势必会加快车速,从而提高生产成本[6]。经实践研究发现,在这项工艺的实施过程中,工作人员一定要对再生后的聚酯长丝卷绕速度加以合理控制,使其比规格相同的原生长丝卷绕速度更慢。55 dtex/72 F型聚酯长丝拉伸和卷绕工艺参数控制标准如表3所示。

表3 55 dtex/72 F型聚酯长丝拉伸和卷绕工艺参数控制标准

只有通过以上方式,才可以合理控制聚酯长丝再生生产工艺中的聚酯长丝拉伸及其卷绕工艺,以此确保工艺质量,为聚酯长丝产品整体质量的提升提供有力支持。

3 结语

聚酯长丝再生生产工艺是当前聚酯产品回收再利用的一个主要方向,同时也是现代纺织行业发展的一个主要方向。因此,在具体的聚酯长丝再生生产工艺中,生产企业与工作人员都应重视其生产工艺,并结合实际情况和生产需求等,将各种关键且典型的生产工艺合理引入其中,并通过合理的措施控制其工艺流程与工艺参数。只有这样,才可以合理优化整体的工艺流程,以此提升聚酯长丝的再生产品质量,使其具备更加优越的性能。同时,通过此类工艺的合理控制,也可以使整个生产过程得到进一步简化,从而合理节约这项工艺的生产成本。这对于聚酯长丝再生生产工艺的合理应用以及聚酯长丝产品质量的提升都十分有利。通过上述方式,现代化工企业中的聚酯产品可以得到更好的回收和再利用处理,达到良好的节能环保效果;生产出的聚酯长丝产品也可以在现代丝织品行业中得到更好的应用,从而促进此项工艺与化工生产企业的协同发展。