水泥乳化沥青混合料路面压实工艺参数研究

2024-04-30张翠红窦益华曹学鹏贺雨田

张翠红,窦益华,2,曹学鹏, 贺雨田

(1.西安石油大学 机械工程学院,陕西 西安710065; 2.西安石油大学 西安市高难度复杂油气井完整性评价重点实验室,陕西 西安710065; 3.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安710064)

0 引 言

水泥乳化沥青混合料是由集料、乳化沥青和水泥有机结合形成的半柔性路面混合料,可以实现冷拌、冷铺、冷压的常温施工,具备易压实性,施工设备和工艺简单,具有良好的环保特性和可快速施工的特性,且具有良好的路用性能[1]。

水泥乳化沥青混合料在压实过程中表现出随时间变化的压实黏弹塑性流变特性[2],会最终影响成型路面的密实度、抗压强度等路面性能参数,故合理的压实工艺是提高水泥乳化沥青混合料路面施工质量的关键,目前鲜见学者对水泥乳化沥青混合料路面的压实工艺参数进行严谨的理论分析[3-4],施工单位在进行该混合料路面施工时,多参考热拌沥青混合料或乳化沥青冷再生混合料的压实工艺,导致其压实施工质量较差制约了该混合料的应用,故亟待对水泥乳化沥青混合料的压实工艺参数进行系统的分析和研究。

压实机械的工艺参数影响着路面材料的压实变形特性。通过建立压实机械和沥青类路面材料间的压实动力学模型,学者们研究了压实方法、高度、温度、加载频率等参数对材料压实特性和力学性能等的影响[5-6]。马丽英等[7]利用ABAQUS分析了振动轮下土壤应力分布特性,得到了压实度与加速度有效值的回归方程;魏俊伟[8]探究了压路机振动频率、工作速度、铺装层厚度等碾压参数对桥面铺装层压实效果的影响,提出针对桥面铺装层的碾压参数优化方案;周刚等[9]研究了振动频率、碾压速度、重叠度等压实参数作用下的沥青路面动力响应,并提出了几组压实工艺参数组合。但以上研究均未系统研究路面压实度与压实工艺参数的匹配规律和方案。

压实过程中路面材料的流变特性,同样影响着压路机钢轮与路面材料的接触面积以及路面材料的应变特性[10],从而影响钢轮对路面材料的压实动力响应特性;李迪[11]研究了路面刚度和阻尼的变化对压实效果的影响,得到在路面压实仿真中应考虑路面材料流变特性对压实响应的影响。

有限元法对边界条件和本构关系的适用性较好,O.E.GUNGOR等[12]证明了有限元分析结果与路面实测响应之间具有很好的一致性; O.C.ASSOGBA等[13]、WANG Hao等[14]通过建立三维有限元模型研究了轮胎接触力对沥青路面结构动力响应的影响。

笔者前期研究得出,水泥乳化沥青混合料的压实变形具有随时间变化的非线性黏弹塑性特征[2],基于混合料压实流变特性推导出目标密实度与压实工艺参数间的匹配模型,及目标密实度所需的压实工艺参数组合。为了进一步验证该匹配模型的正确性及压实工艺参数组合的合理性,笔者拟基于水泥乳化沥青混合料压实流变时变特性,采用有限元数值仿真分析和路面压实试验相结合的方法,对压实工艺参数组合进行研究,将得到的较优压实工艺参数组合进一步通过路面压实试验进行验证,最后综合仿真和路面试验结果对匹配模型进行优化和修正,以期为水泥乳化沥青混合料的压实提供有参考价值的理论模型和压实试验基础。

1 路面压实仿真分析建模

1.1 原材料

水泥乳化沥青混合料选用AC-13型沥青混合料级配,混合料配合比方案中油石比为4.5%,水泥含量为2%,含水率为6%,3者均为占矿料的质量百分比,具体参数见文献[2]。

1.2 B-P本构模型参数的确定

经万能试验机压缩试验得出, B-P本构模型[2]可准确表征压实过程中水泥乳化沥青混合料与时间和荷载相关的黏弹塑性流变特性,本构模型参数的变化会直接影响到混合料的应变变化特性。

通过对压缩试验得到的混合料应力应变数据进行多元非线性回归拟合,得到压实各阶段的混合料B-P本构模型参数[2],见表1,符号含义见文献[2]。

表1 压实各阶段B-P本构模型参数

通过对ANSYS预留的接口程序USERMAT进行重新编译,完成B-P模型在ANSYS中的二次开发。并将表1中的本构模型参数带入到振动压实仿真分析中,得到混合料在不同压实阶段的力学响应值。

1.3 路面压实仿真模型的建立

该路面压实有限元模型由水泥乳化沥青混合料面层、水泥稳定碎石基层、土基和钢轮4种材料模型构成。混合料面层视为各向同性黏弹塑性材料,其本构模型参数见1.2节。基层、土基和钢轮采用线弹性材料模型。本次仿真以某13 t双钢轮振动压路机为计算模型。仿真时将压路机钢轮简化为一矩形块,压路机行走碾压过程等效为矩形块以速度v匀速前进,如图1。

图1 仿真分析模型Fig. 1 Simulation analysis model

1.4 边界条件和施加载荷

在边界条件设置中,限制了土基竖直z方向的自由度,限制了基层和面层水平x和y方向的自由度。载荷加载位置为钢轮质心,F的计算如式(1):

F=G+F0sin(2πft)

(1)

式中:F为振动作用力,N;G为分配到振动轮上的钢轮重量,N;F0为激振力,N;f为激振频率,Hz。

2 路面压实工艺参数的仿真分析

2.1 压实工艺参数组合的确定

文献[1]研究得出该水泥乳化沥青混合料的临界密实度范围为[92.5%,93.0%],现以铺设成型厚度为hl=7 cm,宽度为压路机轮宽b=2.13 m,长度为l=10 m的路面为例,制定路面密实度达92%所需的压实工艺参数组合。压路机低频高幅、高频低幅两种振动压实工况的作业参数如表2。

表2 振动压实作业参数组合表

文献[15]研究得出了目标密实度与路面压实工艺参数的匹配模型,如式(2):

890.15G%×(4 021.4G%-3 413.9)=

(2)

式中:右边第1项为振动压路机静压做功,可等效于室内静压做功,取ηl=100%;右边第2项为振动压实做功,参考振动压路机压实热沥青混合料的吸能效率[16],取ηl′=75%;n11、n12分别为压路机采用低频高幅和高频低幅时相应的压实遍数;v1、v2分别为压路机采用低频高幅和高频低幅时相应的碾压速度,m/s ;f1、f2为高、低频振动频率,Hz。

由式(2)可进一步确定出路面密实度达92%时的6个压路机压实工艺参数组合,如表3,并对其进行仿真分析。

表3 各压实阶段压实工艺参数组合压实遍数

2.2 压实工艺参数组合的影响

经仿真,6个压实组合产生的竖向位移随压实遍数的变化情况如图2,各组合静压、振动压实位移和密实度数据结果如表4,可以看出:组合一、组合二、组合五压实后的密实度接近93.5%,超出临界密实度范围[92.5%,93.0%],此时混合料为过压状态,强度性能较差[1],故该这3个组合不予采用;组合三、组合四、组合六的压实密实度值分别为92.93%、92.84%和92.99%,属于临界密实度范围[92.5%,93.0%],对这3个组合产生的竖向应变在钢轮轮宽方向和路面深度方向上的分布情况进行分析。

图2 竖向位移随压实遍数的变化Fig. 2 Variation of vertical displacement changing with compaction times

表4 工艺参数组合仿真分析结果

2.3 优选组合对混合料竖向应变的影响

2.3.1 竖向应变在轮宽方向上的变化

组合三、组合四、组合六作用时,路面表层处混合料竖向应变沿轮宽方向的衰减曲线如图3。总体上3个组合作用后竖向应变沿轮宽方向的减小趋势类似,竖向应变随着距钢轮几何中心距离的增加而减小,近似呈抛物线状减小。

图3 组合三、组合四、组合六路面表层处轮宽方向竖向应变随压实遍数变化Fig. 3 Variation of vertical strain in the direction of wheel width on pavement surface in combination 3, 4 and 6 changing with compaction times

组合三、组合四高频低幅压实第3遍和组合六低频高幅压实第6遍后混合料在路面表层处、轮宽方向钢轮质心正下方的竖向应变分别为-0.127、-0.126和-0.128,距离钢轮几何中心104 cm处的竖向应变分别为-0.081、-0.081和-0.082,相比钢轮质心正下方竖向应变值的减小幅度分别为35.92%、35.45%和35.68%。

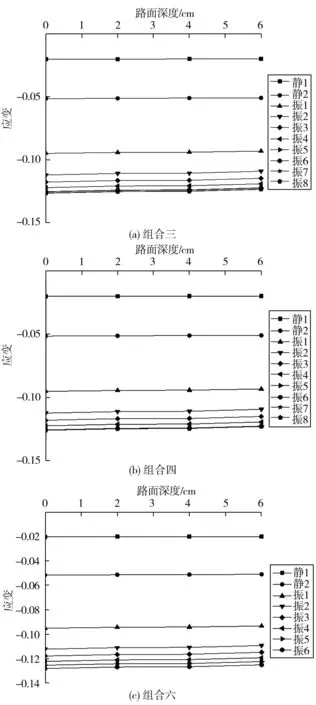

2.3.2 竖向应变在路面深度方向上的变化

组合三、组合四、组合六作用后钢轮几何中心正下方混合料竖向应变沿深度方向的减小曲线如图4。总体上随着压实遍数的增加,混合料的竖向应变量逐渐增大,竖向应变随着路面深度的增加而略有减小,呈近似线性减小趋势。

图4 组合三、组合四、组合六钢轮几何中心处深度方向竖向应变随压实遍数变化Fig. 4 Variation of vertical strain in the depth direction at the steel wheel geometric center of combination 3, 4 and 6 changing with compaction times

组合三、组合四高频低幅压实第3遍和组合六低频高幅压实第6遍后混合料在路面表层处钢轮质心正下方的竖向应变分别为-0.126、-0.126和-0.128,路面深度6 cm处的竖向应变分别为-0.123、-0.123、和-0.125,相较表层处竖向应变值的衰减幅度分别为2.40%、2.40%和2.34%。

2.3.3 综合分析

通过2.3节分析可得,3个组合作用后沿轮宽方向的混合料竖向应变值减小幅度均较大,且差别很小。3个组合作用后在路面深度6 cm处的混合料竖向应变衰减幅度值均较小,其中组合六的衰减幅度值为最小。

3 路面压实试验

为了对仿真分析得出的压实工艺参数组合三、组合四、组合六的仿真结果进行验证,因3个组合的仿真分析结果差别较小,只选取组合六进行路面压实试验。

3.1 试验设备

施工主要机械设备为:半柔性路面材料拌和摊铺一体机1台;13 t双钢轮振动压路机1台;16 t轮胎压路机1台。

3.2 拌和及摊铺工艺

采用半柔性路面材料拌和摊铺一体机进行拌和,拌和转速为350 r/min,拌和时间为8 s。

根据室内压实试验数据,松铺系数取值为1.26~1.28。采用半柔性路面材料拌和摊铺一体机进行摊铺,摊铺模块大小为10 m×3.75 m。

3.3 压实试验

3.3.1 压实工艺参数方案

对表4中的组合六开展路面压实施工试验。初压采用13.5 t振动压路机静压压实2遍,其行走速度为v=3.78 km/h;复压以振动频率42 Hz、振幅0.75 mm、速度4.536 km/h碾压6遍;终压采用16 t轮胎压路机,以4 km/h碾压2遍。

3.3.2 压实结果分析

路面压实试验结束后28天对成型路面取芯(12处),测试毛体积密度、最大理论密度、抗压强度、马歇尔稳定度和劈裂强度等参数,测试方法均按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》进行,各参数测试及统计结果见表5。

表5 压实特性数据表

可得各测点的密实度、抗压强度、马歇尔稳定度和劈裂强度的平均值分别为93.29%、2.76 MPa、7.77 kN、0.67 MPa。可见,路面终压后的密实度、马歇尔稳定度和劈裂强度值满足设计要求。路面密实度93.29%大于仿真分析结果92.99%,可知组合六的有效压实能量偏大,结合文献[1]中的低频高幅、高频低幅等压实方式做功比较与计算,将匹配模型式(3)中的吸能效率ηl′修正为76.05%,将组合六中的低频高幅高速压实6遍组合优化为低频高幅高速压实5遍+高频低幅高速压实2遍。

4 结 论

基于水泥乳化沥青混合料压实流变时变特性及压实Bodner-Partom(B-P)本构模型,采用数值仿真和路面压实试验相结合的方法开展压实工艺参数研究,结论如下:

1)数值仿真分析得出,由目标密实度与压实工艺参数组合匹配模型推导出的6组压实工艺参数组合中,3个低频高幅低速组合压实后的密实度值接近93.5%,超出临界密实度范围[92.5%,93.0%],混合料为过压状态,不予采用;3个低频高幅高速组合压实后的密实度值分别为92.93%、92.84%和92.99%,属于临界密实度范围[92.5%,93.0%]。表明3个低频高幅高速组合为密实度合理组合,且该混合料路面复压阶段适合采用的主要压实组合方式为低频高幅高速。

2)3个低频高幅高速组合作用后混合料竖向应变值沿轮宽方向的减小幅度较大,轮宽方向路面密实度的差异可通过调整压路机钢轮的压实重叠量来消除。3个组合作用后混合料在深度方向上的竖向应变减小幅度较小,混合料成型厚度设计为7 cm是合理的。

3)路面压实试验研究得出,组合六(低频高幅高速压实6遍)的有效压实能量偏大,应将密实度与压实工艺参数匹配模型中的吸能效率修正为76.05%,将组合六优化为低频高幅高速压实5遍+高频低幅高速压实2遍,组合二、组合四的压实遍数可相应减少。