铁路隧道岩石可钻性凿击试验相关研究

2024-04-29马金彪

马金彪

(中铁第一勘察设计院集团有限公司,陕西 西安 710043)

0 引言

随着国内铁路建设的高速发展,铁路的建设是长远发展的伟大工程。铁路长大隧道居多,为了保证施工质量和进度首选TBM 技术。TBM 技术具有开挖作业连续、快速、优质、高效、安全、振动、噪声小、自动化程度高等优点。目前,TBM 已成为国内外长大隧道工程的重要施工技术[1-2]。

岩石的可钻性等级是TBM 钻进效率的决定因素。它反映了钻进时岩石破碎的难易程度,它是合理选择TBM掘进方式、刀盘类型和设计掘进参数的重要依据[3]。渠爱巧[4]在对岩样细观结构观测的基础上对岩芯分别进行了力学测试,通过测定矿岩的凿碎比功和刀具磨顿宽度对岩体的可钻性进行分级。徐小荷和余静[5]对不同岩性岩石芯样进行可钻性凿击试验。古德曼[6]对单轴抗压强度、弹性模量及泊松比、纵波波速及薄片鉴定等进行试验。徐小荷[7]分析不同岩性的岩石凿碎比功大小,并根据凿碎比功进行可钻性定量分级、及岩石凿碎比功与物理力学指标等的相关性。通过对铁路隧道岩石可钻性凿击试验等相关分析研究,对提高TBM钻进效率具有重要的实际意义。

1 室内试验

1.1 岩石可钻性凿击试验

1.1.1 样品来源

试验采用了铁路隧道不同岩性的试样共计10组。

1.1.2 样品制备

(1)试件可用岩芯或岩块加工制成。在采取岩样或制备试件时应避免产生人为裂隙。

(2)试件尺寸:岩石试件宜采用圆柱体作为试件,试件直径不宜小于60 mm;采用大直径试样时,试样直径宜小于试样固定器内径15 mm 及以上;试件高度应与试样固定器高度一致。试件宜保持天然含水率状态。

(3)试件描述应包括:岩石名称、颜色、完整程度、风化程度、裂隙分布、试验方向与层理、片理、裂隙之间的关系等。

1.1.3 仪器设备

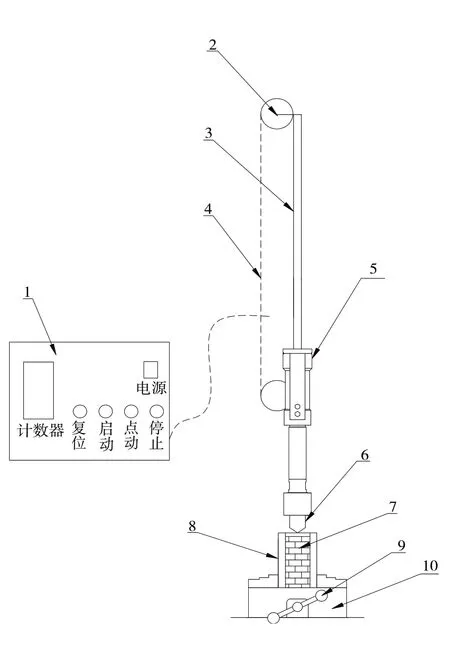

岩石可钻性凿击试验仪包括以下部分,如图1所示。

图1 岩石可钻性凿击试验仪示意图

(1)机械部分:机械部分由电动机通过齿轮箱带动主动链轮、链条和从动链轮转动。链条上的提升块通过提升机构(提升滑块)使重锤(m1)在与钎头连接的导杆上滑动,当重锤(m1)滑动到导杆一定位置与脱锤机构接触时,脱锤机构推动提升机构(提升滑块)使提升机构与链条上的提升块脱离,使重锤(m1)自由下落,锤击击打钎头安装部分及钎头(m2),钎头冲击凿岩,达到凿碎岩石的目的。凿碎前,试件固定在岩样固定器中,凿碎时,试样固定器固定在承载台上,承载台的锁紧装置必须锁紧。

(2)控制器:控制器是以微电脑计数器、计数光电传感器、传感元件、显示元器件、置数装置和电气控制按钮等组成,主要功能是控制机械动作完成凿碎试验。

(3)钎头:钎头为一字形,直径φ40 mm,刃角60°、90°、110°,刃长60 mm,锰钢材料制成,硬度为50 HRC。

(4)测量设备:游标卡尺2 把(测量深度和直径各1把),游标卡尺分度值0.01 mm。

(5)样品加工设备:钻石机、切石机、磨石机、砂轮机等。

1.1.4 试验步骤

(1)将岩样固定器放入岩样托盘上,用刻线对准岩样固定器表面的“1”号刻度,插入锁紧摇把,转动锁紧摇把至岩样固定器被夹紧。

(2)安装新的钎头,钎头落于岩样表面,并紧贴。

(3)检查并拧紧仪器各部位螺丝。

(4)在仪器上按“调整”键,设置凿击次数(一般为20次),按“启动”开始试验,完成20次凿击。

(5)20次凿击完成后,将钎头提起卡紧,用刷子将岩样表面的灰清理干净。

(6)插入锁紧摇把,松动岩样固定器,转动岩样固定器,使岩样固定器的刻线对准“2”号刻度,转动锁紧摇把至岩样固定器被夹紧。

(7)重复第3~4 步骤,直至岩样固定器的刻度到达“24”号刻度,冲击凿岩过程结束。

(8)用游标卡尺测量凿眼直径,用深度游标卡尺测量凿眼的深度,测量应准确至0.01 mm。

1.1.5 岩石凿碎比功分级

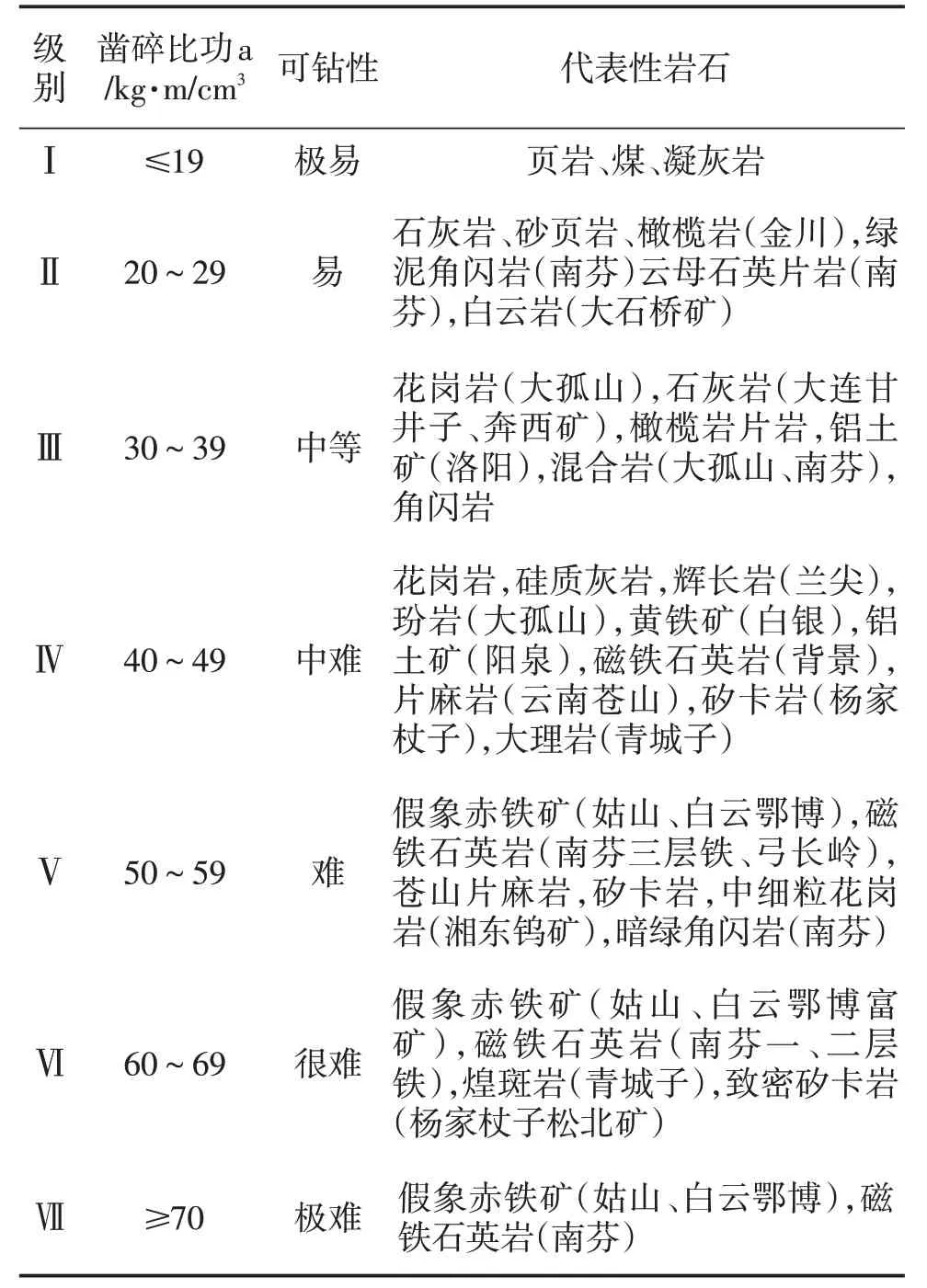

岩石的凿碎比功值大致在20~90 kg·m∕cm3范围内,常见代表性岩石凿碎比功分级见表1。

表1 岩石凿碎比功分级

1.2 岩石物理、力学指标等试验

1.2.1 试样的制备

(1)按照《工程岩体试验方法标准》(GB 50266—2013)[8]、《铁路工程岩石试验规程》(TB 10115—2023)[9]对试样尺寸的相关规定:单轴抗压试验、弹性模量、纵波波速试验采用圆柱体作为标准试件,试件直径宜为48~54 mm,试件高度与直径之比宜为2.0~2.5;试件直径应大于岩石最大颗粒尺寸的10倍[10]。

(2)试件精度应符合下列要求:沿试件高度、直径的误差不得大于0.3 mm;试件两端面不平行度误差不得大于0.05 mm;端面应垂直于试件轴线,偏差不得大于0.25°。

1.2.2 试验方法

(1)单轴抗压强度分3 种状态进行试验,包括:干抗压强度、饱和抗压强度、天然抗压强度;弹性模量、泊松比、纵波波速试验采用天然状态试件;单轴抗压强度、弹性模量试验在100 kN、300 kN、2 000 kN压力机上进行。

(2)岩石薄片鉴定是将粘好的岩样,首先在磨片机上用100 号、120 号金刚砂与水混合粗磨,厚度磨至0.28~0.40 mm;再用W28 号金刚砂与水混合,在磨片机上磨至0.12~0.18 mm;然后用W20 号、W10 号金刚砂与水混合,在磨片机上逐级磨至0.04~0.05 mm;最后用W7号金刚砂与水混合,在玻璃板上磨至0.03 mm,磨制过程中,岩样应保持完整,不脱胶。将薄片在偏光显微镜下观察其矿物种类、形态结构、百分含量、次生变化、受力情况及矿物的排列组合等,并结合岩石构造、肉眼鉴定及野外产状描述等,综合确定岩石名称[11]。

1.3 试验成果

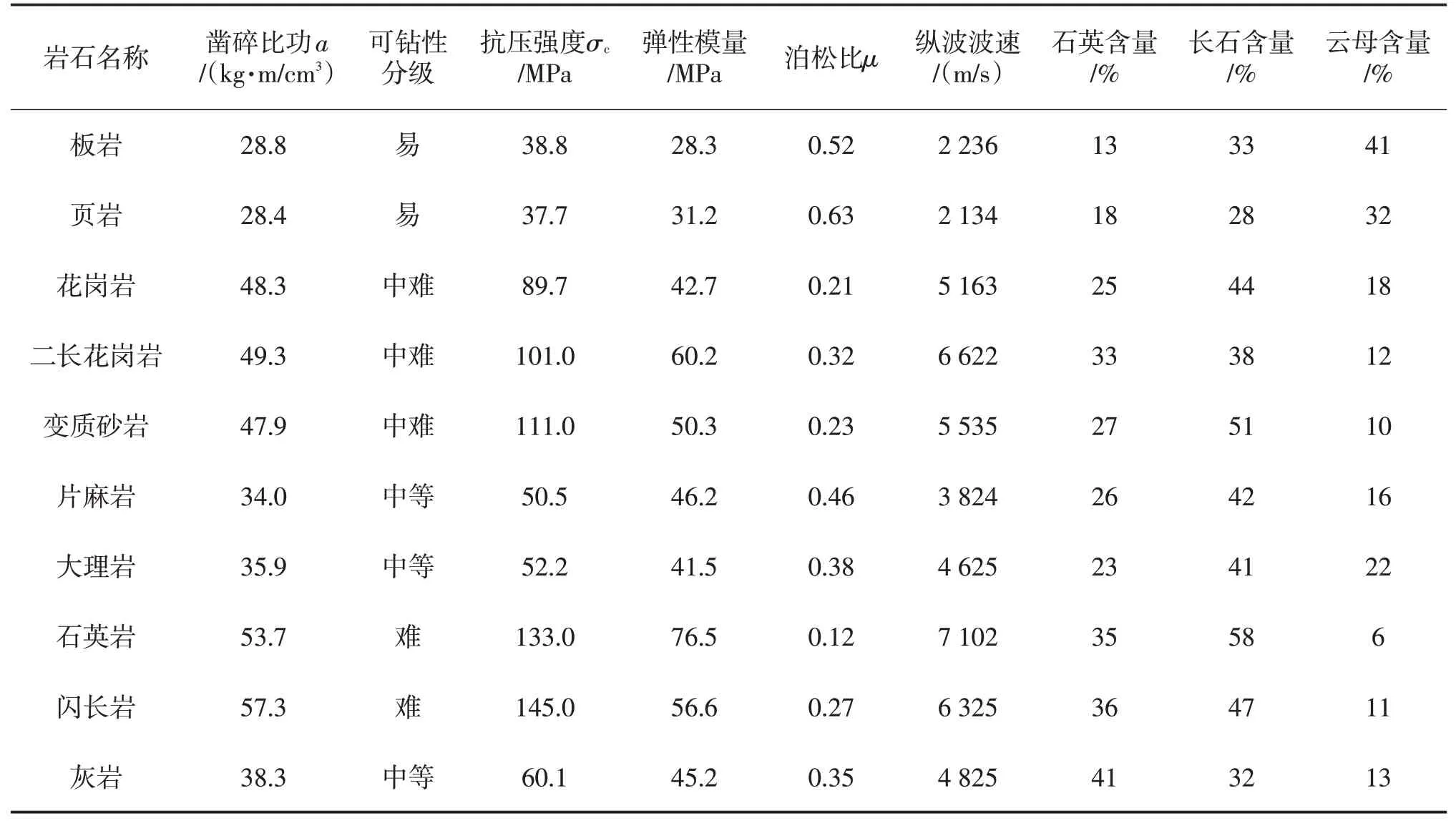

对隧道不同岩性样品进行可钻性凿击试验和岩石物理力学指标、薄片检定等试验,获得不同岩性岩石的凿碎比功和岩石物理力学指标值、矿物含量值及可钻性分级表(表2)。

表2 岩石凿碎比功与岩石物理力学指标值、矿物含量值及可钻性分级表

2 岩石凿碎比功与其他参数拟合分析

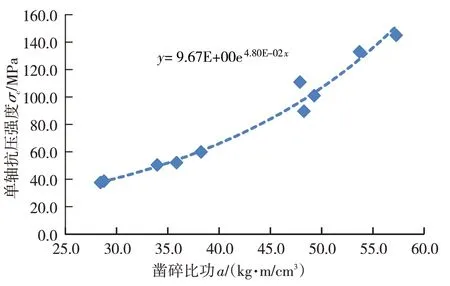

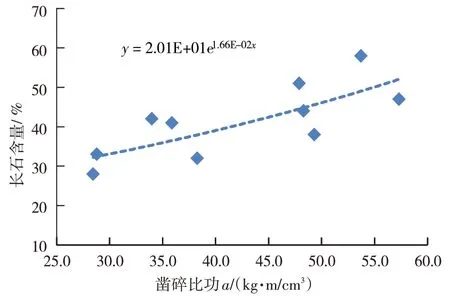

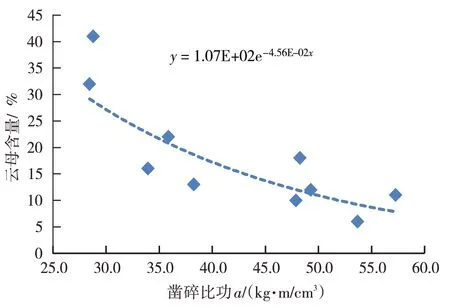

运用数理统计,对岩石凿碎比功和单轴抗压强度、弹性模量、泊松比、纵波波速、石英含量、长石含量、云母含量进行拟合。岩石凿碎比功与其他指标值拟合关系图,如图2—8所示。

图2 岩石凿碎比功a与岩石单轴抗压强度σc拟合模型

图3 岩石凿碎比功a与岩石弹性模量拟合模型

图4 岩石凿碎比功a与泊松比μ拟合模型

图5 岩石凿碎比功a与纵波波速拟合模型

图6 岩石凿碎比功a与石英含量拟合模型

图7 岩石凿碎比功a与长石含量拟合模型

图8 岩石凿碎比功a与云母含量拟合模型

2.1 岩石可钻性分级

(1)可钻性分级是在规定的标准钻进条件下做出的岩石坚固程度的定量分级,用以表征岩石抗钻强度的大小,是岩石物理性质在钻进时的综合表现,也是TBM 选择刀盘直径、刀盘钻速、刀盘扭矩、掘进推理、掘进行程时考虑的最重要的参数之一[12]。

(2)隧道的板岩、页岩可钻性分级为易;片麻岩、大理岩可钻性等级为中等,其余段中的花岗岩、二长花岗岩可钻性等级为中难;变质砂岩可钻性等级为中难,其余段石英岩可钻性等级为难,灰岩可钻性等级为中等、其余段闪长岩可钻性等级为难。

2.2 凿碎比功与其他数值相关性

通过岩石凿碎比功与单轴抗压强度、弹模、泊松比、纵波波速、石英含量、长石含量等的数值拟合分析:岩石的单轴抗压强度、弹性模量、纵波波速越大,石英、长石含量越高,岩石的凿碎比功越大,可钻性越难。而随岩石的泊松比增大、云母含量增多,岩石的凿碎比功减小,可钻性越容易。

2.3 岩石可钻性等级影响因素分析

通过对铁路多个隧道岩石试件的可钻性凿击试验以及相关的物理力学等试验研究表明:岩石的可钻性等级从易到难均有分布,对于不同类型的岩石,可钻性等级大小有显著的差别。岩石可钻性等级大小与很多因素有关,主要取决于岩石本身的特性,包括岩石的矿物成分、组织结构特征、物理性质和力学性质等。其中直接影响因素是岩石的力学性质,而岩石的物理性质、矿物成分和组织结构特征等主要是通过影响其力学性质而间接影响可钻性。

3 结论

(1)岩石中硬度高的矿物含量越高,颗粒越细、越均匀,节理、裂隙越不发育,风化程度越低,岩石凿碎比功越大、岩石力学值越大,可钻性越难。反之,岩石中硬度低的矿物含量越高,岩石的凿碎比功越小、岩石力学值越低,可钻性越容易。

(2)通过国内大量隧道工程TBM施工的实例表明[13],TBM 施工在可钻性等级为极易、易、中等的围岩中掘进速率快、效率高,在可钻性等级为难、极难的围岩中的掘进速率慢、效率低、刀盘损耗大。

(3)通过对铁路隧道少量岩石试样可钻性凿击试验分析研究,了解铁路隧道岩石的工程特性,定量划分了岩石的可钻性等级。在具体隧道施工时,应对试验室数据进行大量的统计分析,正确判断岩石的坚固程度和可钻性等级,对提高隧道TBM钻进效率具有重要的实际意义。