触发开关自动化装配与调测系统设计

2024-04-29和明军

和明军

(中国空空导弹研究院,洛阳 471009)

0 引言

触发开关是机电触发引信中广泛使用的一类开关,主要用于控制引信爆炸序列中爆炸元件电路的工作状态[1]。在无线电引信中,用于引信近炸功能失效、落地后备发火的导通[2]。这类开关结构简单、安装方便,装配前可在离心试验装置上模拟测试闭合过载[3]。为避免触发开关在使用中发生振动,防止镀金层和镀钯层出现严重磨损,导致触发开关失效[4-6],应加强工艺和质量控制,增加触发开关批次例试考核,加强触发开关生产过程中的测试。

随着自动化装配技术的发展,越来越多的调测和装配生产任务走向信息化和智能化[7-8]。自动加工装配生产线可以解决人工装配工作容易出现误差和故障、生产效率低、劳动强度大等问题[9-10]。通过将装配过程和调测过程有效结合,形成一套高度集成的调测系统,可保证生产各个环节有效和高质进行。

本文针对触发开关装调系统各个单元进行结构设计,提高触发开关装配生产的自动化水平。为检测触发开关抗负载能力,提出一种过载检测方法,实现过载测试的自主学习。同时,结合机器视觉和图像分析技术对开关的关键部件进行视觉缺陷检测,及时对不合格的产品进行处理。

1 触发开关装调工艺流程

触发开关的生产调配流程由多个环节组成,每个生产环节对应指定的系统单元,触发开关自动化装调系统需要完成所有常闭式触开关装配、检测、调测、灌封和固化任务。其中重点关注的是装配和调测工艺,装配工艺完成零件表面检测、合件自动化铆接和装配,调测工艺对产品进行检查、静态电阻测量、动作过载调测试。在装调过程中要重点解决两个问题:

(1)装配好的产品是否合格,为此需要经过调测系统的进一步测试,如采用过载测试的方法检测弹簧合件能否经受住过载环境下的考验,保证产品在实际使用过程中的安全稳定。

(2)装配部件是否含有缺陷,如何快速对含有缺陷的部件进行筛查,为此使用机器视觉和图像分析的方法可以筛查出不合格的部件,保证每一个部件符合产品质量的要求。

同时为保证某个单元发生故障时也可进行不间断生产,各组成部分不仅具备联合运行的功能,也可独立运行。

2 自动装调系统总体设计

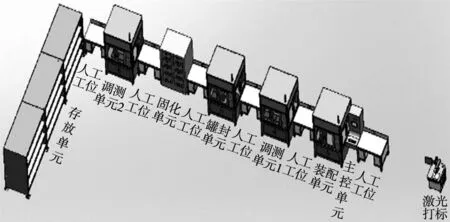

触发开关装调系统主要包括7个部分,分别是主控单元、人工工位、装配单元、调测单元、灌封单元、固化单元和存放单元,如图1所示。

图1 装调系统各单元模块

人工工位主要完成物料准备、产品打标、配套信息维护和装调结果确认,维护产品配套信息,并将准备好的配套件放入相应的治具盘中。装配单元负责主要的零部件组装任务,主要由簧片铆接机构、电路板合件装配机构和万字槽埋头螺钉上料装置组成,能够对产品信息和装配过程进行记录。装配好的产品需要进行动作过载测试,调测单元由调测单元1和调测单元2组成,能够对产品调测结果进行记录,同时调测单元2能够完成动作过载自主调试和内六角圆柱头螺钉灌封。装配并调测完成的产品进入下一个环节,灌封单元主要完成触发开关壳体点胶灌封、加压固定等操作,并对产品灌封情况进行记录。最后的固化单元负责提供触发开关固化所需的环境,能够自动完成常温与高温转换,对完成壳体灌封并加压固定的产品进行16 h常温和2 h高温(65 ℃)固化。本文将主要针对装配单元系统和调测系统进行设计。

2.1 装配单元系统设计

装配单元主要由簧片铆接机构、电路板合件装配机构和万字槽埋头螺钉上料装置组成,能够对产品信息和装配过程进行记录,并向主控单元反馈任务执行情况。

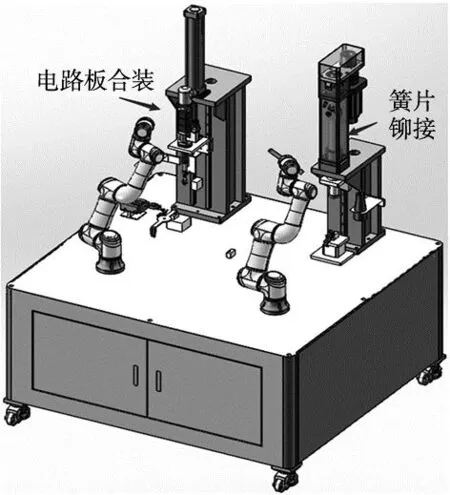

装配单元外形图如图2所示,设备床身采用标准方管焊接而成,台面采用整块钢板加工而成,可保证加工精度。簧片铆接机构主要由伺服铆压装置、定位转置、上下料机器人、视觉检测设备、夹具和吸盘组成。其中铆压装置的伺服电机控制铆压头,沿导轨下行,定位准确,并且可准确控制铆压力,提高铆压合格率,如图3a所示。电路板合件装置由上下料机器人、安装模具、拧紧装置、视觉系统组成,如图3b所示。

图2 装配单元组成

(a) 铆压头装置 (b) 电路板合件装置

该单元装配步骤为:机器人依次抓取轻(重)块夹、簧片、轻(重)惯性块,先到计算机视觉检测机构下检查外观,然后放到铆接胎具上,机器人夹爪移开,旋转夹紧气缸动作,将工件辅助压紧,压紧后,伺服铆压机下行,带动铆压压头对工件进行铆接,铆压机达到设定的压力值后,停止下行,压机返回,旋转气缸抬起,铆接结束,形成簧片合件。

合件装配抓取机器人将夹块用吸盘吸起,放到合件模具上,然后合件装配抓取机器人再到过渡胎具处,将簧片合件抓取,再将簧片合件套入合件模具上,然后合件装配抓取机器人移开,推模具气缸伸出,将胎具推到定位处,辅推气缸伸出,靠紧工件,将工件定位。

振动上料装置,将万字螺钉沿输送管,送到最前端鸭嘴处,气缸带动拧紧头和螺钉鸭嘴下移拧紧螺钉。然后拧紧头抬起,后移,对准另一个螺丝口,重复拧紧动作。拧紧完成,形成电路板合件。

2.2 调测单元系统设计

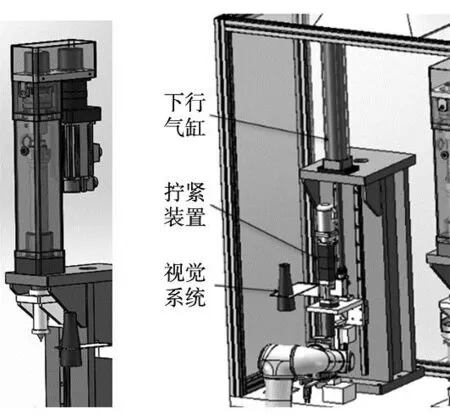

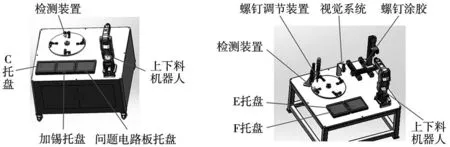

调测单元由调测单元1和调测单元2组成。调测单元1主要完成对电路板合件静态电阻的初测和复测,对电路板合件进行动作过载测试。如图4所示,单元机构由上下料机器人,伺服电机及驱动一套,回转装置,控制系统,报警系统,防尘装置,设备床身等组成。人工从装配单元取出部件送到调测单元1,由机器人抓取电路板合件放到固定胎具上,将电路板合件固定,伺服转台旋转90°,将下一个电路板合件放到固定胎具上,在调测台上摆满4个工件。伺服转台按照设定的条件旋转,进行过载检测。

图4 调测单元1机构组成

调测单元2能够对调试合格产品内六角圆柱头螺钉突出长度进行检测,记录、反馈调测信息和故障信息,并对故障件区分存放。如图5所示,单元内部包括伺服转台,工装夹具,电阻检测装置,过载检测装置,过载调节机构、计算机视觉检测系统和涂胶机构。人工将部件放到调测单元2内,由机器人抓取工件,放到转盘的胎具上,将开关固定,首先检测静态电阻,4件同时进行。然后转台旋转,进行过载检测,经过调测合格的开关,利用计算机视觉检测螺钉外部长度,复测检测结果。

3 触发开关自动过载检测方法

为保证触发开关能够经受极端载荷等特殊场景,在产线中应提前做好过载检测工作。如图6所示,在过载检测过程中,离心机的转速可以测得,离心机产生的离心力与簧片惯性块触头与电路板之间的接触力存在着联系;其次,惯性块触头与电路板之间的接触力又会受到内六角圆柱头螺钉给簧片压力的影响;然后,内六角圆柱头螺钉给簧片的压力可以反映于内六角圆柱头螺钉的拧紧距离;最后,通过上述各因素之间的关联,可以得出离心机转速与内六角圆柱头螺钉拧紧圈数之间的关系。

图6 过载检测各因素关系

采用仿真的方式来模拟调测过程中各种接触力的变化,根据仿真结果建立关系式,将触发开关的三维模型导入到Ansys软件中,进行应力分析。将电路板设置为固定,簧片与电路板之间设置为固定,惯性块触头与电路板之间设置为接触,调测螺钉端面与簧片之间设置为接触。对内六角圆柱头螺钉施加不同的力,得出内六角圆柱头螺钉的拧紧圈数与螺钉给簧片的压力之间的关系:

F=aX+b

(1)

式中:F为螺钉产生的力,N;X为螺钉的拧紧距离,mm;a、b为常量。

对簧片合件进行受力分析。如图7所示,在施加螺钉压力的过程中,根据力的传递方式可知,发生作用的两个位置为调测螺钉与簧片侧端面接触处,和惯性块触头与电路板之间接触处。离心力由转盘产生,根据转速和转盘半径可以求得离心力大小。而离心力与螺栓的压力和簧片的预紧力相平衡,从而求出螺钉拧紧产生的力大小。最后根据拧紧圈数和螺钉力的关系即可求出螺钉拧紧圈数与离心机转速之间的关系。

图7 离心旋转时受力图

4 基于机器视觉的关键件缺陷检测

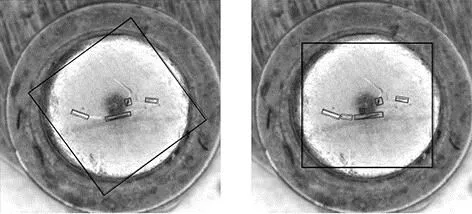

在装配单元中,簧片合件铆接工序前,需要对轻(重)惯性块触头表面进行计算机视觉检测。轻(重)惯性块触头表面主要需要检测黑点、和划痕等缺陷。采用2000 W像素相机、远心镜头,并搭配穹顶型光源进行图像采集。将轻(重)惯性块触头表面采集的图像进行局部放大,只保留球面部分,对该部分图像进行预处理,如图8所示。

(a) 图像掩膜 (b) 图像滤波 (c) 图像差分 (d) 二值化处理

二值化处理的结果使用形态学操作简化图像数据,并除去不相干的结构。通过对处理后的图像进行边缘检测,分析灰度值变化较大的像素点集合。用梯度表示灰度值的变化程度和方向,可以通过点乘一个sober或其他算子得到不同方向的梯度值gx(m,n),gy(m,n)。本文通过以下公式计算梯度值和梯度方向。

(2)

(3)

对处理后的图像进一步采用特征提取,这里缺陷特征提取方法采用灰度共生矩阵。灰度共生矩阵能够灵活的描述纹理更为细微的特征,从中提取角二阶矩、对比度、熵、面积和周长等,式(4)和式(5)分别为特征面积和周长提取表达式。

(4)

L=∑(x,y∈R)1

(5)

通过程序实现对缺陷的筛选工作,根据划痕轮廓面积和周长进行缺陷筛选,筛选掉小的噪声点,并用矩形框选出划痕缺陷位置,目标输出结果如图9所示,最外层大方框为待检测区域,内部多个小型方框表示金属表面缺陷所在位置。两图像处理结果的不同来源于筛选精度的不同。

图9 惯性块触头缺陷检测

5 结论

为提高触发开关生产过程的质量和效率,本文设计了一套触发开发自动装配与调测系统,并对其中的装配和调测单元进行了详细介绍,实现了触发开发自动装配、铆接、检测、调测、灌封和固化。同时,采用仿真和模型计算结合的自主装调算法对簧片合件进行了过载测试,保证开关装配件的产品质量。采用机器视觉检测方法对惯性块触头表面的微小缺陷进行自动检测,进一步提高了系统的智能化程度。