我国针状焦行业现状分析及未来展望

2024-04-29房挺

房 挺

(中国石化炼油销售有限公司,上海 200050)

根据原料来源的不同,针状焦可分为油系针状焦和煤系针状焦两大类。其中,油系针状焦的生产原料为石油炼制过程中产生的催化裂化澄清油、润滑油精制抽出油和热裂化焦油等;煤系针状焦的主要原料为焦炭生产过程中的煤焦油沥青及其馏分油。针状焦具有明显的流线型纹理,整体长宽比较大,表面纹理呈纤维状或细长针形,具有热膨胀系数低、易石墨化等优点,主要应用于制造电炉炼钢用高功率/超高功率石墨电极、锂离子电池用人造石墨负极材料等[1],同时也用于生产电化学用超级电容器、核石墨等其他特种炭素制品。

1 我国针状焦行业现状分析

1.1 针状焦产能

2023 年,全球针状焦产能为484.8 万吨/年,其中,我国针状焦产能为379.8万吨/年,占全球产能的78.3%,我国针状焦产能在全球产能的占比逐年提升;国外针状焦产能保持平稳,维持在105.0 万吨/年。国内针状焦总产能中,煤系针状焦产能为135.0 万吨/年,占比35.5%;油系针状焦产能为244.8 万吨/年,占比64.5%。国外针状焦产能集中在英国、美国、日本和韩国。我国针状焦产能主要集中在山东、辽宁和山西,合计占比73.9%,其中,山西均为煤系针状焦。2024年,我国规划新增针状焦产能为93 万吨/年,主要分布在山东,占比56.9%,新增产能主要为油系针状焦,占比54.8%(见表1)。

表1 2024 年我国规划新增针状焦产能

1.2 针状焦产量

2023年,我国针状焦产量为76.4万吨,同比降低40.6%,主要受2022 年库存数量偏高以及中低硫石油焦需求增长挤占的影响。其中,油系针状焦产量为68.3 万吨,占比89.4%,主要生产企业为山东京阳科技、山东益大新材料和锦州石化等;煤系针状焦产量为8.1万吨,占比10.6%(见图1),主要生产企业为宝武碳业和鞍山中特等。总体来看,油系针状焦和煤系针状焦产能利用率分别为28.1%和6.1%,分别较2022年下降30.0和19.1 个百分点,产能利用率明显降低。同时,煤系针状焦产量较2022 年降低74.5%,主要由于煤焦油原料成本高企,影响煤系针状焦行业开工率,导致产量下滑。

图1 我国油系针状焦和煤系针状焦产量

1.3 针状焦进出口

2023 年,我国针状焦进口量为16.90 万吨,同比减少9.13%,出口量为3.77 万吨,同比减少30.40%(见图2)。从进口来源国看,我国进口针状焦主要来自英国、韩国、日本和美国,其中,英国是最主要的进口来源国,2023 年进口量为4.69 万吨,主要为油系针状焦;其次为韩国,进口量为3.66 万吨,第三位为日本,日本和韩国主要为煤系针状焦。从进口企业来看,我国针状焦主要进口自C-Chem、Eneos、Phillips 66(英国)、PMC、三菱化学和水岛制油所等企业,其中,进口量最大的企业是Phillips 66(英国)。出口方面,我国大陆针状焦产品主要出口到中国台湾,其次是印度、日本、伊朗和韩国。日本和印度是我国针状焦主要的出口目的地,其中,煤系针状焦主要出口至日本,而油系针状焦近年来的重点出口目的地不断变化。从出口企业来看,主要有山东京阳科技、山东益大新材料和山东联化新材料等。

2 针状焦的应用及展望

2.1 针状焦用作人造石墨负极材料

目前,锂电池负极材料主要分为天然石墨负极材料和人造石墨负极材料。2023年,我国人造石墨负极材料总产量占石墨负极材料产量比重超80%。针状焦由于具有易石墨化、成本低、丰度高、嵌锂电位低和循环寿命长的特点,是生产优质人造石墨负极材料的重要原料。用于生产人造石墨负极材料的针状焦主要为煅前焦和少量的煅后焦。针状焦经破碎、混合、造粒、石墨化预处理、石墨化、筛分制得人造石墨负极材料,具有较高的结晶度和石墨化度,接近完美的石墨层状结构[2],据统计,2023 年国内人造石墨负极材料行业共消耗针状焦55.4 万吨,其中国产针状焦占比达86.9%;进口针状焦占比13.1%,主要用于生产高端人造石墨负极材料。

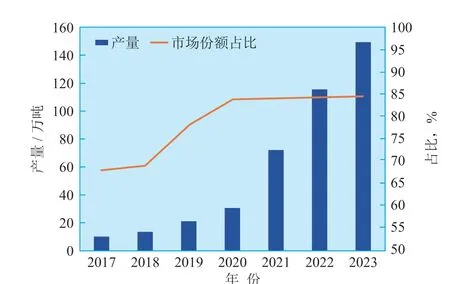

近年来,得益于新能源汽车、通信储能、电力储能和智能穿戴等应用领域的快速发展,锂电池负极材料市场迎来爆发式增长。从石墨负极材料市场来看,据统计,我国锂电池负极材料出货量由2017年的14.9万吨增长至2023年的176.2万吨,年均复合增长率达50.9%(见图3),其中,人造石墨负极材料占比持续提升,市场份额由2017年的67.9%上升至2023年的84.5%(见图4)。预计到2025年我国锂电池负极材料需求将超过190万吨,人造石墨负极材料需求将超过160万吨,随着低硫石油焦也被用于生产人造石墨负极,预计2025年将有近半数的人造石墨负极材料以低硫石油焦为原料,按照每吨人造石墨负极材料需要针状焦1.8 ~2.0 吨计算,2025 年对针状焦的需求量将超过140万吨。

图3 我国锂电池负极材料产量及增长率

图4 我国人造石墨负极材料产量及市场份额占比

2.2 针状焦用作石墨电极材料

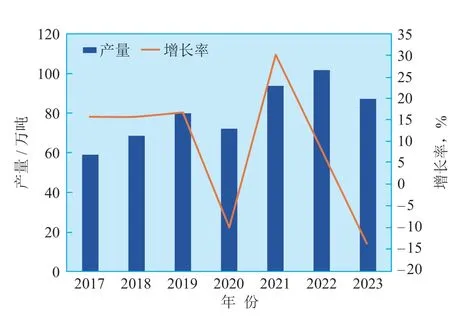

钢铁的生产方式主要有高炉和电弧炉2 种。和高炉相比,电弧炉炼钢的吨钢能耗降低50%,固废、废气、二氧化碳排放量分别减少96%、78%、73%[3],具有显著的节能环保优势,电弧炉炼钢越来越受到各大钢厂青睐。大型电弧炼钢炉的生产必须要使用高功率/超高功率石墨电极。针状焦是生产超高功率石墨电极的优质原材料,针状焦制备的超高功率石墨电极具有抗冲击性强、强度高、抗氧化性高、电极消耗低及通过电流密度大等优点。高功率/超高功率石墨电极以针状焦为骨料,外加石油焦、煤沥青等,经原料破碎、混捍、成型、焙烧、浸渍、二次焙烧、石墨化、机加工、成品打包等工序制备而成[4]。随着电弧炉对石墨电极功率要求的提高,作为骨料的针状焦比例也逐渐提升,我国超高功率石墨电极中骨料针状焦的占比达100%[5]。2023年,我国石墨电极产量为87.3 万吨,同比下降14.2%(见图5),主要归因于电炉钢厂亏损限产进一步增多,拖累石墨电极需求。2023年,国内石墨电极行业共消耗针状焦47.1 万吨,其中,国产针状焦占比达83.2%,进口针状焦占比16.8%。石墨电极行业中,油系针状焦使用占比为65%,煤系占比35%。进口煤系针状焦主要用于超高功率石墨电极,主要进口自日本三菱化学和韩国PMC。

图5 我国石墨电极产量及增长率

据估算,2023 年,我国电弧炉钢产量占粗钢总产量的比重仍不足10%,同世界平均水平28.9%有较大差距[6]。根据2022 年工业和信息化部等三部委印发的《工业领域碳达峰实施方案》,要求到2025年和2030年,短流程炼钢占比分别达15%以上和20%以上。一方面,随着超高功率电弧炉占比的增加,超高功率石墨电极需求也将随之增加(见图6),另一方面,电弧炉功率越高,效率和综合成本越具优势,随着电弧炉功率提升,需要更大规格的超高功率石墨电极,对针状焦需求量也随之增加。若2025年实现电弧炉钢产量占粗钢总产量的15%,粗钢产量按照10 亿吨/年计算,2025年我国石墨电极需求约为80万吨,按照每吨超高功率石墨电极需要针状焦骨料1.08 吨、高功率石墨电极需要针状焦0.30 吨计算,预计需要针状焦65万吨。

图6 石墨电极分品类需求占比

3 针状焦行业存在的主要问题

3.1 针状焦有效产能不足

近年来,虽然国内针状焦产能规模扩大,占比提高,但有效产能不足。首先从开工率上看,2022年针状焦行业开工率为45%,2023年行业整体开工率保持在34%,下滑了11个百分点。主要原因是针状焦生产成本受原材料价格波动的影响。由于作为煤系针状焦和油系针状焦生产原材料的煤沥青和油浆价格均处于高位,致使针状焦企业主动减产或停产,导致开工率降低。其次,针状焦生产企业难以获得生产优质针状焦所需的理想原料,同时对原料指标控制缺乏必要的经验和技术积累,导致生产产品良品率较低,部分指标不合格,产品质量不稳定,较难满足下游企业要求,进而致使有效产能不足。

3.2 针状焦质量同国外竞品相比仍有差距

新能源行业的快速发展促进了生产厂家间的技术交流,带动了近年来国内针状焦生产工艺的升级与突破,但和国外优质针状焦在高端人造石墨负极、超高功率石墨电极和电极接头的应用相比,我国针状焦质量存在一定差距。和进口针状焦产品相比,国产针状焦在真密度、热膨胀系数和振实密度等方面存在差距[7]。同时,受限于原材料来源分散、产业起步较晚等因素,技术累积仍有待提高,主要表现在针状焦生产过程中机理研究不透彻、不系统,对原料的控制评价指标单一,简单控制单一指标(如三、四环芳烃含量或硫含量)而忽略其他基础指标对针状焦质量的影响(如芘与菲、环烷和脂肪族短侧链芳烃等)[8-9],评价标准缺乏系统性、全面性。

3.3 针状焦行业缺乏上下游联动

针状焦行业上游为石油化工、煤化工行业,下游主要为负极材料、石墨电极和特种炭素制品3 个应用领域。从上游原料来看,由于针状焦企业难以从上游企业获得优质的生产原料,原料指标波动较大,加上对原料性质研究不够,致使针状焦产品质量波动。从下游应用来看,下游人造石墨负极材料和石墨电极行业具有上下游关联性较强、验证周期长等特点,导致针状焦企业在产品质量出现波动情况时存在导入难、耗时长等问题。同时,针状焦企业对于产品在下游石墨电极、人造石墨负极的生产制造工艺缺乏深入了解,无法及时跟踪产品应用情况并作出反馈,形成行业间壁垒,精细化生产难度大,降低了产业链整体生产效率,影响产业链提质增效。

4 对策建议

4.1 强化政策引导,提升有效产能

加强政策支持和产业引导,做好资源优化整合。鼓励大型炼油企业新建或改扩建针状焦项目,既可以实现对原材料成本的控制,降低原材料价格波动对针状焦产量的冲击,又可以依托大型炼油企业的生产、技术和管理优势,在技术突破、管理升级和体系创新等方面强化协同,保障优质原料的有效供给和合格针状焦产品的稳定生产,提高开工率,增加有效产能。

4.2 加大科技创新,缩小竞品差距

重视科技创新,加大科研投入,优化产业结构,强化企业创新主体地位,缩小和国外厂家生产技术的差距。从原料控制和工艺优化出发,着力持续提升针状焦质量,注重攻克超高功率石墨电极接头专用焦工艺技术,缩小同国外同类竞品差距,摆脱高质量接头焦的进口依赖。加大高容量人造负极用针状焦研发投入,不断加强基础研究,实现高端化生产和差异化使用。同时,重视人才队伍建设,加大高端技术人才的培养和储备,抢占生产工艺、科研技术高地。

4.3 加强产业链交流,促进上下游联动

催化裂化油浆和煤沥青的质量制约着针状焦的质量,进而影响其在锂电池人造石墨负极和石墨电极上的应用。针状焦生产企业应加强与上游炼油企业和下游石墨电极、人造石墨负极生产企业的上下游联动,如,开展跨区域、跨行业的技术交流,协同攻关等活动,减少行业间壁垒。加强紧密合作,有助于生产企业对所用原料、生产工艺、产品使用及时监控、调整,做到定制化生产,提高行业整体效率,实现产业链高质量发展。