锅炉水冷壁壁面高温腐蚀及壁管横向裂纹泄漏试验研究

2024-04-28刘国刚康夜雨刘兴力袁文兵赵大鹏

刘国刚,康夜雨,刘兴力,袁文兵,赵大鹏

(华能国际电力股份有限公司德州电厂,山东 德州 253024)

随着我国煤炭的含硫量逐渐提高,电站锅炉的水冷壁内壁温度不断升高,将旋流法+燃尽风法结合的电站锅炉被广泛应用,使得电站锅炉的水冷壁壁面高温腐蚀问题日益严重[1]。很多电厂锅炉在高温下,每年都会出现2 mm左右的锈蚀。一般情况下,水冷壁的壁面厚度在7~8 mm,如果水冷壁的壁面厚度减少30%以上,则必须进行替换,也就是说,如果是壁面高温腐蚀比较严重的电厂锅炉,在使用1~2年后,就必须停炉对燃烧器区域的水冷壁壁面进行大规模更换,这样会造成大量经济损失[2]。目前,电厂锅炉水冷壁的工作介质压力基本超过了22 MPa,工作介质的温度超过373 ℃,如果电厂锅炉水冷壁壁面的厚度减少,就会造成管道强度不够,出现横向裂纹,不仅会影响发电机组和电力系统的安全和经济运行,甚至还会造成重大的人员伤亡[3]。

韩志远[4]为了适应我国目前对大气环境的高质量发展要求,现有燃煤锅炉要想达到大气排放标准,就需要对其进行节能减排改造。由于锅炉在改造后的运行条件发生了改变,导致了水冷壁在高温下的化学腐蚀而出现开裂。采用了金相和能谱等方法,对600 MW燃煤锅炉的化学腐蚀进行了研究。研究发现,由于煤炭在水冷壁上产生了大量的硫化物,使其在高温下发生了熔融反应,再加上温度的变化发生了腐蚀开裂。李烨等人[5]针对660 MW超临界汽轮机的水冷壁上存在的横向裂缝,提出了一种温差应力的计算方法。重点分析了蒸汽管道中水冷壁的温度场和应力场、某一区域管板在不同温度梯度下的应力场,以及当某一区域有换热时应力场的变化。研究发现,在吹灰过程中,对锅炉内部的温度分布会产生显著影响,主要作用在以吹灰口为圆心的环形区域,但对炉膛内部的应力振幅无明显的影响。

基于以上研究背景,本文通过开展腐蚀实验,分析了影响锅炉水冷壁壁面高温腐蚀的因素,为锅炉水冷壁的安全运行提供可靠的依据。

1 实验原理及条件

1.1 锅炉水冷壁壁面高温腐蚀实验原理

采用一套高温腐蚀试验装置,模拟锅炉水冷壁的运行环境,利用腐蚀性气体在高温的锅炉内对试验块体进行了腐蚀试验。实验过程中,引入控制变量的方法[6],也就是保证其他实验条件不变,研究单一元素对锅炉水冷壁壁面高温腐蚀的影响。

锅炉在实际运行中,由于温度的腐蚀速度比较慢,采用实际烟气的浓度来进行试验,不仅腐蚀耗时较久,而且成本也很高[7]。本文通过加速腐蚀试验,使锅炉壁管中H2S和 CO气体浓度与原来的浓度相比有所增加。随着腐蚀介质的浓度增加,腐蚀速率逐渐增大。从而可以缩短腐蚀的时限,加快腐蚀过程[8]。

在高温下,试样的表面质量会随腐蚀深度的增加而改变。利用重量法测量锅炉水冷壁壁面高温腐蚀速率的变化情况,是测量腐蚀速率的一种简便、直接的手段[9]。重量测量有两种方法,即增重法和失重法,失重法需要完全去除样品的表面腐蚀物,这一过程会导致样品出现损伤。为此,本文在试验研究中采取了增加重量的方法[10]。研究了在不同腐蚀时段中,样品的质量增加对腐蚀速率V的影响,关系表达式为

(1)

式中:G1为腐蚀实验结束时样品的质量,g;G0为试样的初始质量,g;t为腐蚀时间,s;Sall为试样的表面积,cm2。

1.2 确定气氛条件

锅炉在运行过程中,水冷壁壁面附近会产生H2S、CO、SO2、SO3、CO2、H2、N2、O2、CH4等成分,在不同的配风和燃烧状态下,烟气的成分也会发生改变,在实验室条件下对锅炉内部的烟气组成进行模拟具有一定难度。H2S是烟气中腐蚀性比较强的成分[11],CO和O2成分是气氛条件的决定因素,对锅炉水冷壁壁面高温腐蚀的影响最严重。本文选择还原性气氛条件[12],将H2S、CO、N2、O2按照不同比例混合进行实验,其中N2可以平衡炉内气压并保护锅炉内壁。

锅炉水冷壁壁面H2S与CO存在显著的线性关系,其关系曲线如图1所示。

图1 H2S浓度与CO浓度的关系

图1的结果中,锅炉内部烟气的氧气含量与H2S也存在一定关系,如果烟气的氧气含量比较低,CO就不会发生化学反应,导致CO的含量增加。因此,H2S、O2与CO之间的相互制约关系为气氛条件的确定提供了依据。

1.3 实验系统

1.3.1 实验装置

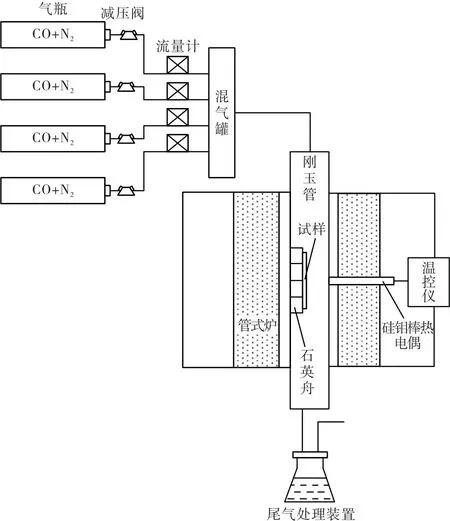

锅炉水冷壁壁面高温腐蚀实验装置包括尾气处理装置、高温加热炉、气氛控制器和气体导入单元[13],其结构如图2所示。

图2 实验装置结构图

实验装置中的高温加热炉通常是100~1 500 ℃的真空气氛管式电锅炉,在高温加热过程中,升温速率在2~12 ℃/min。

1.3.2 制备试样块

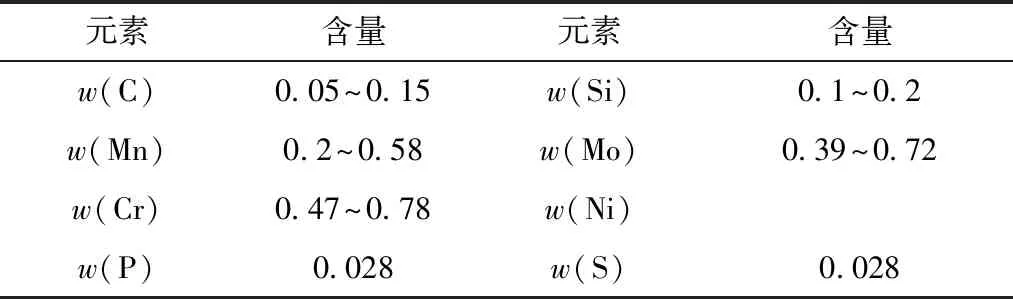

采用660 MW超临界锅炉水冷壁割管作为实验材料,其成分如表1所示。

表1 实验材料成分 %

实验用的水冷壁是一段长度为8.0 mm、直径为39.2 mm的钢管,通过线切割将样管切割成25 mm×10 mm×5 mm的弧面试样块和15 mm×10 mm×5 mm试样块。实验开始的前一天,用砂纸对试样块进行打磨,将丙酮倒入超声波清洗仪中,给试样块清洗5 min,将表面的油渍和灰尘擦拭干净。从超声波清洗仪中去除试样块,在热风下干燥密封。利用游标卡尺测量试样块的长、宽、高,计算试样块的表面积。

1.4 实验方案

在每个试验之前,选择6个长、宽、厚为20、20、2 mm的样品,按顺序编号1~6。选择4个长、宽、厚为15、15、2 mm的样品块,按顺序编号7~10号。对于1~10号样品,使用0.1 mg的精密秤进行称重和记录。接下来,将1~10号样品分别放置在四块石英玻璃上,通过铁钩将它们推进到锅炉的中央[14],打开每个钢瓶的阀门,并使用香皂液来检查连接件的密封性能。

在确保密封性能的前提下,设定了锅炉水冷壁壁面的加热过程:加热速度为5 ℃/min,并按试验需要设定加热时间。在0~20 h内,设定锅炉的恒温时间为12 h。在20~180 h的腐蚀过程中,设定了锅炉的温度恒定时间为60 h。当加热开始时,打开N2气罐,将流速设定为80 m/min,确保加热期间锅炉中有流动的气流,防止刚玉管干烧,试样块不会与原来的空气产生反应,也不会将原来的煤气排放出去,防止在进入后产生爆炸的风险[15]。在锅炉加热到一定的温度后,打开每个气缸的阀门,通过压力和转子流量表调整到各自的流量。在试验的恒温状态下,要经常调整各个气流的流速,并要确保试验的精度。

当腐蚀时间为20、40、60、80、100、120、140、160、180 h,关闭 CO、H2S、O2气缸,将N2流速调节到100 m/min,然后在锅炉恒温阶段进行自动降温。为了避免工人的烧伤和水冷壁的快速冷却引起的仪器损坏,在温度低于100 ℃的情况下,将样品块取出来,并对1~10号样品进行了照相和称量。

2 结果分析

2.1 气氛条件对锅炉水冷壁壁面高温腐蚀的影响

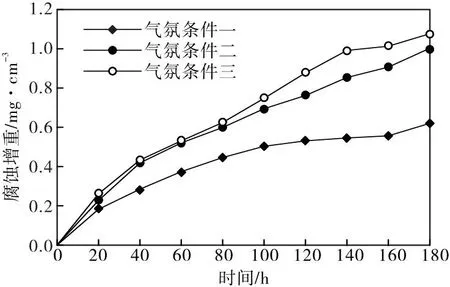

实验过程中,选取500 ℃作为腐蚀实验温度,设置了如下气氛条件:

气氛条件一:0.01%H2S+7%CO+1%O2+91.99%N2;

气氛条件二:0.03%H2S+15%CO+1%O2+83.97%N2;

气氛条件三:0.06%H2S+22%CO+1%O2+76.94%N2。

在上述气氛条件下,将锅炉水冷壁壁面高温腐蚀时间设置为180 h。测试了腐蚀增重量与腐蚀时间的变化情况,结果如图3所示。

图3 气氛条件对锅炉水冷壁壁面高温腐蚀增重量的影响

从图3的结果可以看出,随着腐蚀时间越来越长,试样块的质量越来越大,其中,在气氛条件三下的增重最大,其次是气氛条件二,气氛条件三下的增重最小。说明气氛中的硫含量越多,锅炉水冷壁壁面高温腐蚀越严重,导致壁管出现横向裂纹而出现泄漏风险。

为了详细分析锅炉水冷壁壁面在高温条件下的腐蚀速率,根据式(1)计算锅炉水冷壁壁面的腐蚀速率,结果如图4所示。

图4 气氛条件对锅炉水冷壁壁面高温腐蚀速率的影响

图4的结果显示,在三种气氛条件下,随着腐蚀的进行,锅炉水冷壁壁面高温腐蚀速率逐渐下降。在气氛条件一下,随着腐蚀的进行,腐蚀速率呈下降-升高-下降-升高趋势;在气氛条件二下,随着腐蚀的进行,腐蚀速率呈下降-升高-下降趋势;在气氛条件三下,随着腐蚀的进行,腐蚀速率呈下降-升高趋势。利用式(1)对图4中的腐蚀速率进行算术平均运算之后,发现锅炉内H2S的含量每增加0.01%,锅炉水冷壁壁面高温腐蚀速率就会增加12.5%。

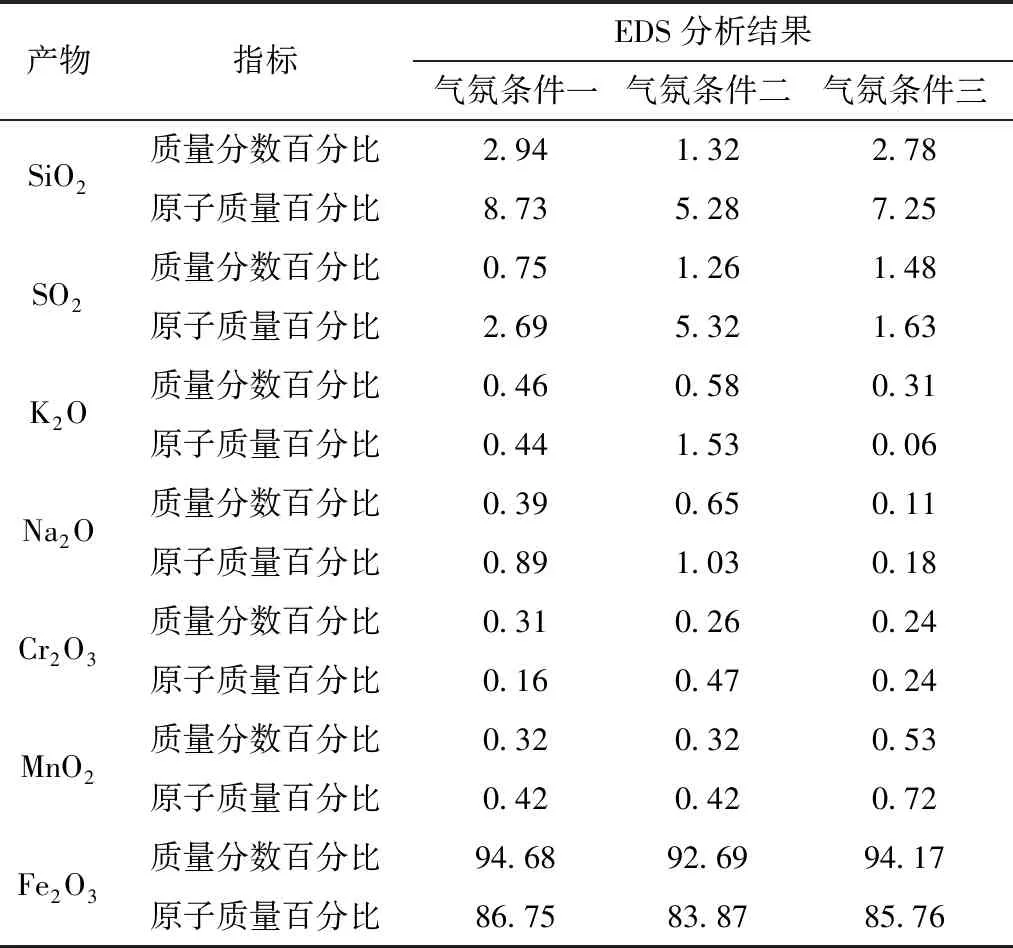

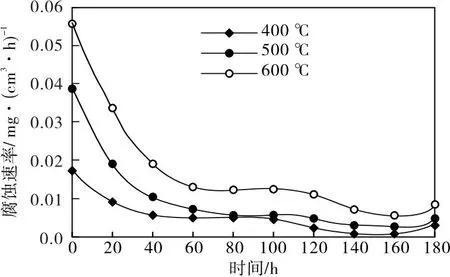

当腐蚀时间为100 h和180 h时,利用能谱仪对不同气氛条件下的腐蚀产物进行EDS分析,结果如表2和表3所示。

表2 腐蚀100h后腐蚀产物的EDS分析 %

表3 腐蚀180h后腐蚀产物的EDS分析 %

根据以上的结果可知,在不同气氛条件下,随着锅炉水冷壁壁面高温腐蚀的进行,SiO2的含量越来越多。腐蚀过程中,Cr、Mn均没有明显变化。在气氛条件一和气氛条件二下,随着锅炉水冷壁壁面高温腐蚀的进行,氧化铁的质量分数分别为93.25%和91.26,与原始试样相比有所下降,而SO2的质量明显增加。但是Fe2O3和SO2的腐蚀速率变化很慢,在样品表面没有检测到硫化物。在气氛条件三下,Fe2O3的质量分数增加,SO2的质量分数下降,但是样品表面没有碳化物,说明CO没有参与锅炉水冷壁壁面高温腐蚀,壁管横向裂纹泄漏风险较低。

2.2 温度对锅炉水冷壁壁面高温腐蚀的影响

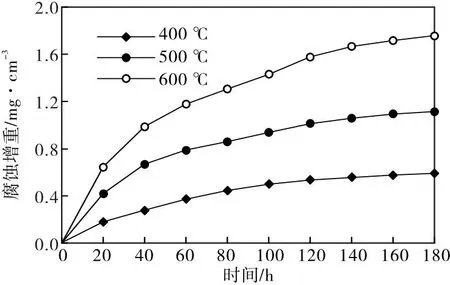

在2.1中气氛条件下,将锅炉水冷壁外壁面的温度设置为400、500和600 ℃,不同温度的腐蚀时间均为180 h。图5给出了温度对锅炉水冷壁壁面高温腐蚀增重量的影响。

图5 温度对锅炉水冷壁壁面高温腐蚀增重量的影响

图5的结果显示,随着锅炉水冷壁壁面高温腐蚀的进行、温度的升高,样品腐蚀后的重量逐渐增加,说明温度越高,壁管越容易出现横向裂纹,从而出现泄漏风险。

利用式(1)计算不同温度下的腐蚀速率之后,绘制温度对锅炉水冷壁壁面高温腐蚀速率的影响曲线,如图6所示。

图6 温度对锅炉水冷壁壁面高温腐蚀速率的影响

从图6的结果可以看出,在不同温度下,腐蚀进行40 h时,腐蚀速率明显下降。原因是样品经过砂纸打磨之后,氧化膜逐渐变薄,在腐蚀前期,增加的重量主要是硫化膜的质量和氧化膜的质量。

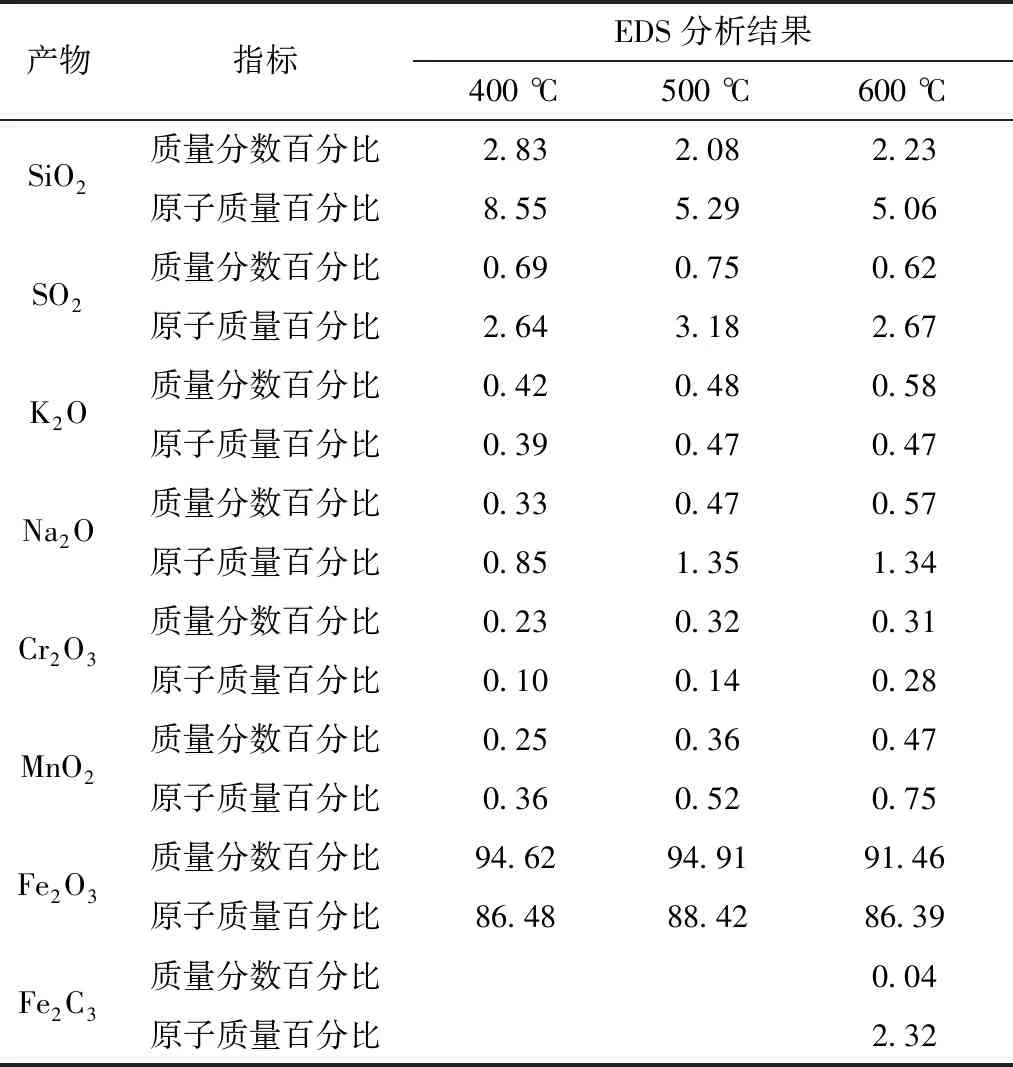

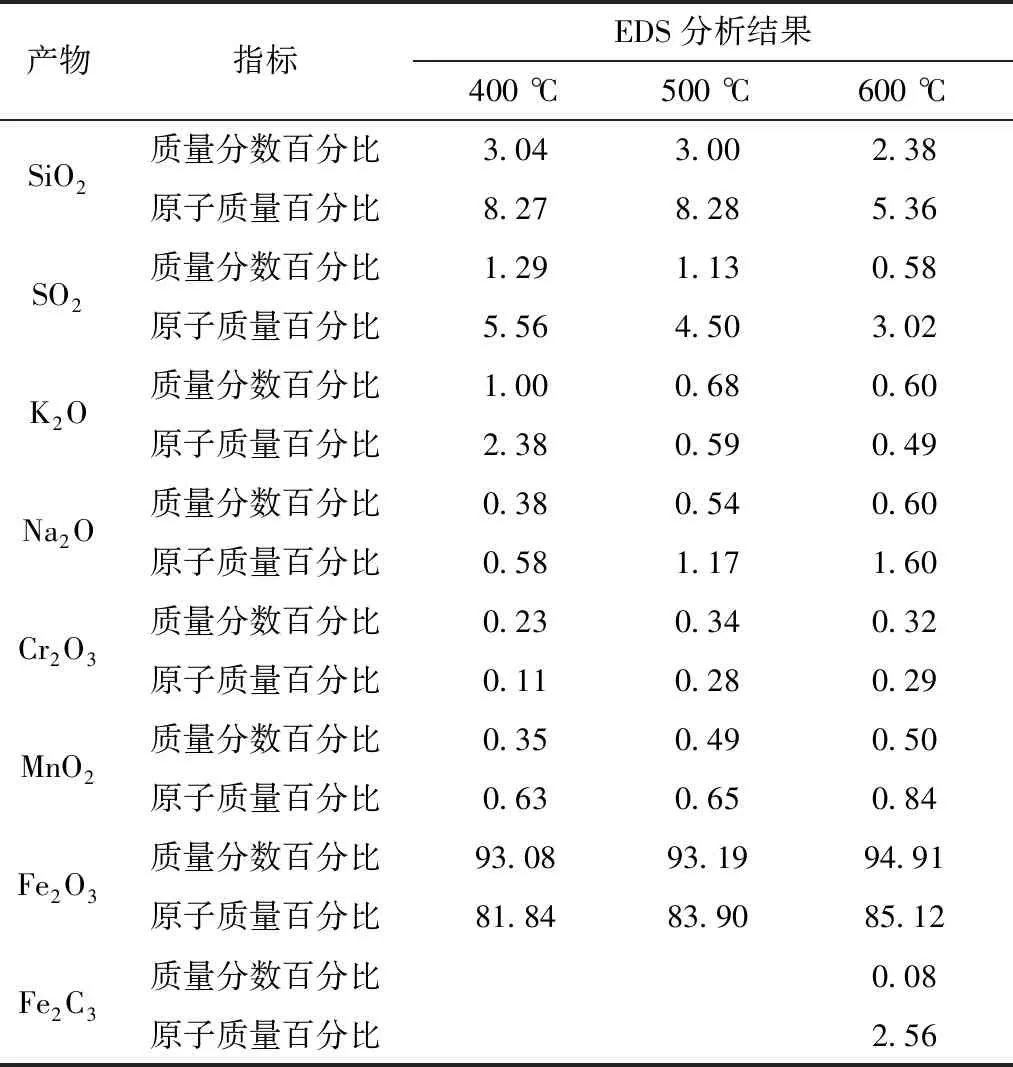

当腐蚀时间为100 h和180 h时,利用能谱仪对不同温度下的腐蚀产物进行EDS分析,结果如表4和表5所示。

表4 腐蚀100 h后腐蚀产物的EDS分析 %

表5 腐蚀180h后腐蚀产物的EDS分析 %

上述结果显示,当腐蚀温度从400 ℃升高到500 ℃时,腐蚀产物的EDS分析符合锅炉水冷壁壁面高温腐蚀规律。当温度升高到600 ℃时,产生了新产物,并随着锅炉水冷壁壁面高温腐蚀的进行,其含量逐渐增加。

综合以上结果可知,锅炉烟气的H2S含量越多,锅炉水冷壁壁面高温腐蚀越严重,腐蚀速率也越快。随着腐蚀的进行,锅炉水冷壁壁面会同时发生氧化和硫化作用,增加了表面膜的厚度。锅炉烟气的H2S含量越多,壁管出现横向裂纹的概率越大,在氧化和硫化作用下发生泄漏的风险也越大。此外,温度的升高会增加腐蚀空隙的大小,温度越高,锅炉水冷壁出现脱碳现象越严重,容易出现壁管横向裂纹而发生泄漏。

3 结 语

本文提出了锅炉水冷壁壁面高温腐蚀及壁管横向裂纹泄漏试验研究,结果显示,气氛条件和温度都会导致锅炉水冷壁壁面出现高温腐蚀,使壁管出现横向裂纹而出现泄漏风险。但是本文的研究还存在很多不足,在今后的研究中,希望可以将样品切割成更大体积的试块,增加腐蚀产物的含量,结合XRD分析,增强腐蚀产物分析结果的说服力。