14Mn5Nb无缝钢管“鱼鳞”形外折分析与控制

2024-04-28刘荣华靳博颖赵健明

彭 杨,刘荣华,靳博颖,赵健明,牛 亮

(衡阳华菱钢管有限公司,湖南 衡阳 421000)

铌元素在钢液中可以显著提高钢的再结晶温度,降低奥氏体晶粒粗化趋势,同时能够发挥细化钢中晶体的作用,提高钢的强韧性[1]。在低碳含锰钢中加入Nb合金设计的14Mn5Nb类低合金钢经正火处理后具有高强度、高纵向塑性应变能力、耐腐蚀、抗低温和良好焊接性等优良特性,可生产X56、X60和X70等用于高压输送和严酷环境的管线管[2],这类管材是现今钢管生产厂家的热门生产钢种[3-4]。

外折缺陷是影响无缝钢管质量的重要因素之一,有效避免外折缺陷产生是钢管生产企业重点关注的难题[5]。本文中某钢厂生产的14Mn5Nb管材制造工艺以铁水与废钢为原料,经过电弧炉冶炼、LF炉精炼以及VD炉脱气等工序获得钢水。再通过弧形连铸、缓冷、环形炉加热[6]、锥形穿孔之后进行限动连轧。轧钢生产的钢坯还需要经过步进炉再加热从而消除张力,再进行定径、热处理、矫直与探伤检验,最终合格的产品进行包装入库。采用该工艺生产的某批次Φ323.8 mm×8.3 mm规格的14Mn5Nb无缝钢管出现了批量“鱼鳞”状外折,较浅的外折缺陷通过修磨即可使用,但严重的外折则影响钢材的正常使用,需要报废处理。最终这批次钢管废品率超过30%,成材率大幅度降低,造成了巨大的经济损失。

已经有学者进行了关于钢铸坯表面出现裂纹的现象及其形成机理进行了相关研究,并取得了一定的进展。

郑万等[7]为降低含铌低合金钢铸坯的裂纹敏感性,采用超高温激光共聚焦显微镜、透射电镜等手段研究了钛元素对含铌低合金钢高温铸坯的晶粒度及析出物的影响。结果表明微钛元素能够有效调控钢坯中氮化物的析出温度、析出位置,有效降低含铌钢第三脆性温度槽的宽度和深度。黎新春[8]针对出现的坯料表面“鱼鳞”状外折现象进行轧管实验,发现钢管“鱼鳞”状外折是水平连铸坯冷隔裂纹所致。黄野等[9]针对某厂生产的20号钢圆钢经穿管后出现折叠缺陷的问题,通过对连铸坯、圆钢、钢管三个环节的产品质量进行调研和分析,找到折叠的原因是连铸坯表面存在划痕。提出了改进连铸坯表面划痕的措施并对改进后钢材进行质量跟踪,使钢管成品率提高为98%。田汉蒲等[10]针对27SiMn钢管表面出现的严重外折现象进行研究,通过金相分析、铸坯酸洗等方法发现钢管外折原因来自铝的氮化物沿奥氏体晶界析出时断裂导致连铸矫直点的温度未超过第三脆性区温度,使得铸坯产生横裂纹。刘超群等[11]针对36Mn2V管坯钢出现表面裂纹现象,过裂纹部分进行了金相组织观察、扫描电镜分析,结果表明连铸坯本身存在的质量缺陷是36Mn2V圆钢产生表面裂纹的主要原因。

目前关于钢铸坯表面裂纹的研究主要集中于特定钢种,而关于含铌连铸圆坯在连铸高拉速下出现的表面横裂纹在轧管过程中的变化和控制措施却鲜少见到。因此,本文结合生产实际,就采用330 mm直径铸坯轧制Φ323.8 mm×8.3 mm规格的14Mn5Nb钢管出现的批量“鱼鳞”形外折及铸坯表面横裂纹进行研究,通过形貌观察和分析,结合 “刻槽”试验以及带缺陷轧制试验,确定含铌钢铸坯表面裂纹的主要产生原因,并提出改善措施,为高拉速下控制含铌包晶钢铸坯表面横裂纹提供生产指导意见。

1 理化检验

1.1 化学成分分析

在14Mn5Nb缺陷钢管上取样,采用直读光谱进行成分分析,结果如表1所示。分析结果表明试样的化学成分符合技术要求。

表1 14Mn5Nb化学成分表 %

1.2 缺陷观察与分析

1)钢管缺陷

Φ323.8 mm×8.3 mm钢管“鱼鳞”外折缺陷宏观形貌如图1所示,呈半圆形或S形“鱼鳞”状外折叠(外折)形貌,缺陷沿管体轴向小角度扩展延伸。

图1 缺陷宏观形貌

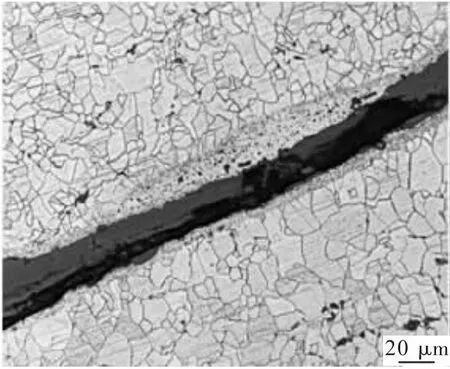

在缺陷位置横向取金相试样进行分析,结果如图2所示。裂纹沿管壁大斜向扩展,附近存在较多的高温氧化圆点,两侧有明显脱碳层。裂纹附近的脱碳需要在800 ℃以上的高温并停留一定的时间,碳原子向外扩散与空气中的氧反应生成CO或CO2气体,而氧化圆点的形成则需要950 ℃以上,保温半小时以上,或者1 000 ℃以上保温20 min以上,由此可推测该裂纹在环形炉加热前就已经存在,因此可判断“鱼鳞”形外折是由铸坯表面缺陷经轧管过程扩展变形引起的。

图2 缺陷微观形貌

2)铸坯缺陷

取5支Φ330 mm规格的14Mn5Nb铸坯中浸入热盐酸池中,酸洗10 h后检验圆坯表面情况,发现2支连铸圆坯内弧表面压痕的两侧有较多的弯曲、不规则的细小横裂纹,如图3所示。沿缺陷位置取金相试样进行分析,结果见图4。裂纹呈裂缝或空腔状,有单条的,也有分叉型的,有与表面贯通的和不贯通的,有呈沿晶、穿晶、长条形以及断断续续形状。经扫描电镜观察和能谱分析,结果表明裂纹处存在较高的Nb(C、N),如图5所示。

图3 铸坯表面横裂纹宏观形貌

图4 横裂纹金相观察

图5 裂纹处析出物微观图

2 轧制试验

2.1 刻槽轧制和带缺陷轧制

在一支酸洗后无缺陷的铸坯上刻一条人工横向槽,经340轧管机组采取原来的工艺轧制,缺陷变化情况见图6,缺陷由横向直线型(图6(a))变成半圆形外折(图6(b)),两者位置存在明确的对应关系。将1支带横裂纹的铸坯切成两支短坯,测量横裂纹位置后,同样经340轧管机组采取原来的工艺分别轧成毛管和成品管。毛管和成品管上的外表缺陷位置与圆管坯横裂纹位置同样存在明确对应关系,缺陷形貌见图7,毛管缺陷(见图7(a))呈碎片状分布,成品管缺陷(见图7(b))呈S形折线状和半圆形鳞片状,其形貌与图1中缺陷形貌高度相似,为“鱼鳞”形外折缺陷。

图6 刻槽缺陷变化

图7 缺陷宏观形貌

图9 高温塑性曲线图

2.2 横裂纹变形分析

坯料上的横裂纹在轧制过程中,一进入变形区便以沿晶、穿晶或晶内等不同形式沿两端轴向扩展延伸,形成毛管上的表面呈碎裂状、横截面呈坑状(裂口)或裂缝(空腔)状,然后经烧损和氧化,缺陷表面碎裂层减薄,甚至消失,随着轧制时的进一步变形,裂缝(空腔)以这两种方式进一步扩展:一是自身扩大,一端扩展到外表面,二是裂缝的串联或搭接,另外不排除一些缺陷由于未与空气接触而没有氧化,在高温高压条件下被压焊而消失,最终在成品管体的表面形成上述所见缺陷形貌——点状、折线状和鳞片状。

3 分析与讨论

14Mn5Nb钢管上的缺陷宏观上呈半圆形或S形“鱼鳞”状外折形貌,沿管体轴向小角度扩展延伸;微观上,裂纹沿管壁大斜向扩展,存在明显脱碳层和高温氧化圆点,可判断“鱼鳞”形外折是由铸坯表面缺陷经轧管过程扩展变形引起的。

铸坯经酸洗后,裂纹位于铸坯内弧表面压痕的两侧处,呈弯曲、不规则的细小横裂纹;经金相观察,裂纹形貌复杂,呈裂缝或空腔状,有单条的,也有分叉型的,有与表面贯通的和不贯通的,有呈沿晶的,也有呈穿晶,有长条形的,也有断断续续的;经能谱分析,裂纹处存在Nb(C、N)。

刻槽轧制和带缺陷轧制结果表明:毛管和成品管上的外表缺陷位置与圆管坯横裂纹位置同样存在明确对应关系,毛管上的缺陷呈碎裂状,成品管上面的缺陷呈S形折线状和半圆形鳞片状,这是轧制过程中,原始裂纹随着扩展延伸加上烧损和氧化引起的。

通过外折缺陷观察分析、铸坯酸洗、刻痕实验以及轧制试验及变形过程分析,确定该缺陷形成原因为铸坯表面横裂纹造成的。

铸坯表面裂纹成因分析:

(1)化学成分影响。14Mn5Nb钢的含C量为0.12%~0.16%,属于典型的包晶钢,其铸坯在结晶器内发生δ→γ相变,奥氏体晶粒粗大、延性小,组织敏感性高,同时体积收缩大,坯壳凝固厚度易不均匀,进而导致裂纹的产生。同时钢中含有 Nb 等微合金元素,Nb(C、N)在凝固过程中易偏聚于奥氏体晶界处,会恶化钢坯的高温塑性。

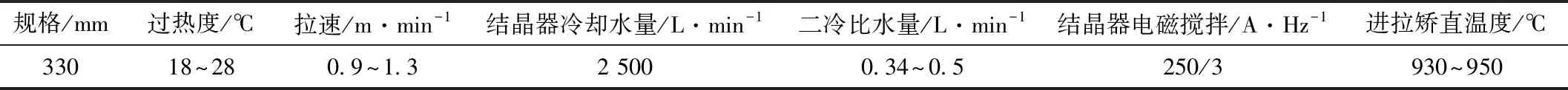

(2)连铸工艺参数影响。连铸工艺参数见表2,该批次14Mn5Nb铸坯的330 mm规格拉速远高其他钢厂(同行该规格拉速约为0.7 m/min)。

表2 连铸工艺关键参数

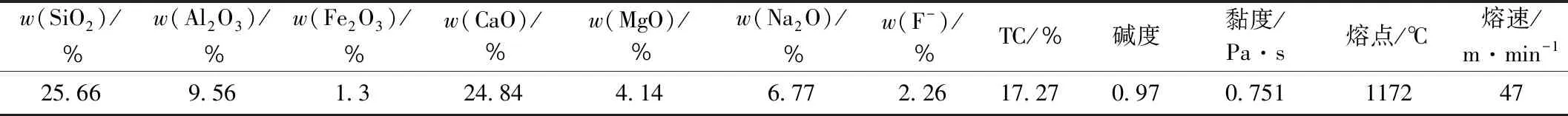

(3)保护渣。该批次14Mn5Nb铸坯使用的保护渣成分和性能见表3,属于黏度低和碱度低而润滑性高类保护渣。对于14Mn5Nb这类裂纹敏感性钢种,保护渣应具备较强的结晶能力以有效控制传热,减缓包晶反应对连铸拉速带来的影响,可对于高拉速工艺来说则需要良好的润滑性,两者的矛盾难以协调。

表3 保护渣参数

(4)冷却制度。结晶器水量过大会导致初生坯壳受到摩擦力、相变力、热应力、钢水静压力等超过坯壳的临界强度时,在坯壳较薄处易产生表面裂纹,因此弱冷有利于改善包晶钢表面质量。二冷制度采用弱冷有利于提高铸坯初生坯壳均匀性,降低铸坯表面开裂风险。优化连铸二次冷却、铸坯矫直温度,避免第Ⅲ脆性区间的矫直裂纹是降低含铌低合金钢连铸坯裂纹的有效手段。然而该厂拉速较快,需采用强冷制度避免铸坯回温漏钢及火焰切割时产生“液芯”。

(5)高温热塑性影响。当断面收缩率值低于40%时,连铸坯容易发生横裂纹,以此作为评判连铸过程中控制连铸坯拉伸温度避开脆性温度区间的依据。有文献指出,含Nb钢的第III脆性区为700~900 ℃,而在现场测得进拉矫温度均大于900 ℃。于是对14Mn5Nb钢进行高温拉伸实验,对不同温度下的高温拉伸断口进行测量和计算后,得到高温塑性曲线见图8,其断面收缩率随温度变化的情况为:在 960~1 100 ℃的断面收缩率均在69%以上,处于较高平台上,此时的高温热塑性比较好;随着温度的提高,断面收缩率缓慢提升,到1 100 ℃时的断面收缩率最大,为82%;而在 900~940 ℃时,断面收缩率均在40%以下,说明14Mn5Nb连铸圆坯高温热塑性指标迅速变差,处于高温拉伸的塑性低谷区;随着温度的降低,断面收缩率大幅度下降,到900 ℃时断面收缩率仅为26%,说明该温度范围正好处于14Mn5Nb钢的第三脆性区间内。

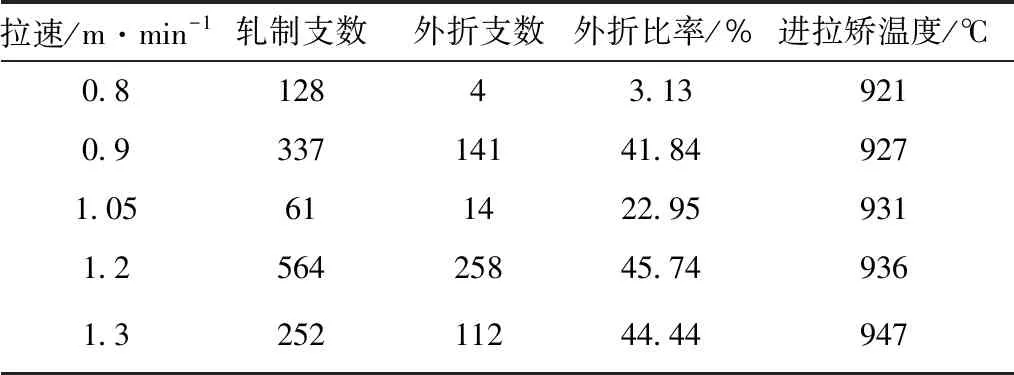

影响进拉矫机温度主要工艺参数为拉速,不同拉速与外折对应情况见表4。从表4中的数据可知,不同进拉矫温度与外折比例并无明显区别,也就是说虽然第III脆性区≤940 ℃,但由于Nb化物的析出,947 ℃已无法保证铸坯不出现横裂纹。

表4 拉速与外折关系

表5 优化后保护渣关键参数

4 改进措施及实施效果

4.1 改进措施

结合以上分析,确定以下3项措施以改善铸坯表面横裂纹:①调整铸坯成分,降低钢种裂纹敏感性;②优化结晶器传热,保证铸坯初生坯壳均匀;③优化二冷制度,提高铸进入进拉矫温度[12]。

1)成分调整

采用钛合金化工艺,发挥氮化钛高温优先析出的固氮作用,降低Nb(C、N)等的析出从而减少裂纹的产生,以及细化晶粒,已成为控制含铌钢铸坯裂纹的有效手段。由于该厂采用电炉冶炼,通常废钢中含有一定残余Ti,实际检测时发现w([Ti])≤0.015%,从生产实践来看,Ti含量偏少,增加Ti含量至0.02%~0.03%。

2)优化结晶器传热

(1)保护渣性能优化。提高保护渣碱度有利于提高保护渣传热均匀性,但会恶化保护渣润滑性能,为寻求平衡点,进行多次保护渣性能试验,最终确定如下保护渣指标可满足需求。其中碱度提高至1.14,黏度提高至0.9 Pa·s。

(2)降低结晶器水流量。降低结晶器水量有利于提高初生坯壳均匀性,但易造成漏钢事故,通过逐步摸索,将结晶器水量由2 500 L/min降低至2 300 L/min,结晶器进出水温差由5.5 ℃提高至6.5 ℃。

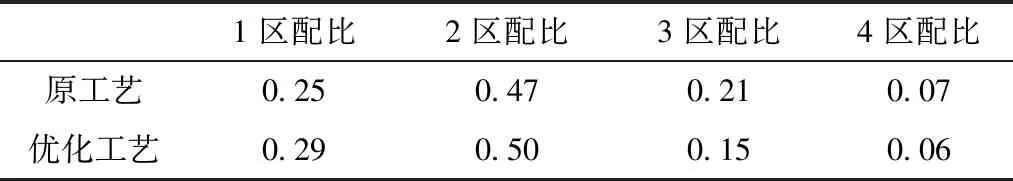

(3)优化二冷制度。在拉速不变的情况下,降低比水量可提高铸坯进拉矫温度,但在生产实践中降低比水量却极易出现切割液芯,造成火焰切割枪结钢致使断浇。再通过调整增加二冷段1、2区水量配比,降低3、4区水量配比,具体执行情况见表6,利用回温保证进拉矫温度≥970 ℃。

表6 二冷段水量配比

4.2 实施效果

通过实施以上措施,14Mn5Nb连铸圆坯横裂纹得到了有效控制,质量比较稳定,连铸圆坯在340轧管机组轧制钢级管线管再未出现批量性“鱼鳞”形外折质量事故。

5 结 论

(1)14Mn5Nb钢管产生的批量性“鱼鳞”形外折缺陷来源于铸坯表面存在横裂纹,毛管和成品管上的外表缺陷位置与铸坯横裂纹位置存在对应关系,在环形炉加热的过程中裂纹产生脱碳和高温氧化圆点,在轧制过程中形成鱼鳞状外形,裂纹处存在较高的Nb(C、N)。

(2)14Mn5Nb钢属于含铌包晶钢,该钢的第III脆性区温度为940 ℃,高于一般含Nb钢第III脆性区温度700~900 ℃,且在生产实践过程中947 ℃仍会产生矫直横裂纹。

(3)在保持高拉速条件下,通过降低结晶器水量200 L/min,提高结晶器进出水温差,提高保护渣碱度和黏度,优化二冷水配比保证进拉矫温度≥970 ℃,并增加[Ti]至0.02%~0.03%等系列措施,有效控制了14Mn5Nb连铸圆坯横裂纹的产生。