双洞八车道公路隧道单侧壁导坑法施工技术

2024-04-27方毓澄尹道林

方毓澄,尹道林

(1 广东省高速公路有限公司,广东广州 510623;2 中铁十一局集团第四工程有限公司,湖北武汉 430070)

0 引言

中国自21 世纪初开始兴建四车道及以上的公路隧道,经过近二十年的演进,我国的四车道公路隧道建设已步入长隧道时代[1]。然而,在国内大多数大断面四车道隧道的施工中,仍然使用的传统方法,如CRD 法、双侧壁导坑法等小断面多分步开挖工艺。

李合银等[2]采用数值模拟对超大跨度公路隧道IV 级围岩采用CD 法、上台阶CD 法和三台阶七步开挖法施工的隧道变形和支护结构受力情况进行分析,通过开展现场试验分析施工方法的可行性。燕新等[3]基于乌鲁木齐西山隧道对单洞四车道在CRD 开挖工法下的支护结构进行了分析。陈国政等[4]深入分析了三台阶七步开挖法实际应用过程中在超大断面扁平结构Ⅳ级围岩地质结构中高效施工的优势。李建军等[5]针对特大断面隧道,通过对掌子面围岩深入分析,结合现场工法的改进,首次提出将双侧壁导坑工法变更为部分直CD 导坑法。王辛堂等[6]分析了大断面隧道的开挖及支护施工技术,对隧道建设中面临的复杂地质条件和严格施工要求进行了深入剖析,提出了详细的解决措施。袁枫斌等[7]针对超大断面山岭隧道开挖方案设计进行研究,并经过现场实际施工后监控量测及数值模拟进行验证。牛富生等[8]为研究交叉中隔墙法(CRD)在浅埋大跨双洞隧道Ⅴ级围岩条件下的适应性,采用ANSYS 开展了洞室开挖各施工工序下“围岩-支护”系统的动态施工力学行为研究。刘夏冰等[9]综合数值模拟和现场监测,研究Ⅴ级围岩在双侧壁导坑法开挖下的初期支护体系力学特性,推导出考虑导坑掌子面三维开挖影响的围岩压力计算方法。由上述研究可知,目前国内外对于双洞八车道公路隧道开挖的施工工法研究较少,尤其是结合机械化进行开挖。传统的单侧壁导坑法施工设计和开挖轮廓并不利于机械化设备的连续作业[10],施工步序多,施工效率低,目前隧道机械化[11-17]施工普遍采用全断面法来进行围岩开挖,其次采用台阶法。

基于此,本文针对双洞八车道超大跨度公路隧道机械化单侧壁导坑法施工技术进行了研究,论述了机械化单侧壁导坑法的施工原理及施工工艺流程,并通过数值模拟验算开挖过程中各工序的安全性,最后通过现场监控量测验证了其合理性,可为相关工程提供参考与指导。

1 工程概况

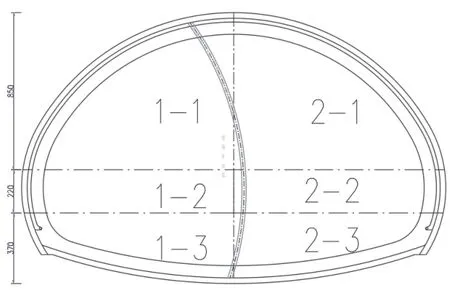

城仔山超大跨度公路隧道起于汕尾市海丰县梅龙镇进口,止于深汕合作区赤石镇出口。该隧道采用双洞八车道分离式设计,左线隧道的起止里程为ZK52+289 至ZK54+616,全长2 327 m;右线隧道的起止里程为K52+322 至K54+693,总长2 371 m。隧道主要穿越Ⅲ、Ⅳ、Ⅴ级围岩,占比分别为48%、25%、27%。隧道的最大开挖宽度为22.6 m,最大开挖面积达254.54 m2,属于超大跨度公路隧道。相关工程的详细概况可参见图1。

图1 城仔山双洞八车道公路隧道工程概况图

2 施工原理

机械化单侧壁导坑法开挖断面及具体施工原理如下:

2.4 m 每3 个循环即7.2 m 进行一次10 m 超前导管施工,前后搭接长度为2.8 m;每一循环都需要进行洞身锚杆、锁脚锚杆的施作。

开挖左导坑上部(1-1),开挖高度8~8.5 m,立临时支撑,并施加支护;左导坑上部开挖10 m 后重复上述工作开挖左导坑中部(1-2),开挖高度2.2~2.3 m,开挖15 m 后重复上述工作开挖左导坑下部(1-3),开挖高度3.7~4 m,然后进行仰拱初至,左导坑开挖31 m 后,重复上述工作开挖右导坑。

初支封闭成环距掌子面61 m 后,对后方12 m 的区域进行拆撑,并在后预留12 m 的错车区域,错车区后方40 m 为仰拱施工区域,紧接其后方22 m 为防排水、钢筋施工区,最后方12 m 为二衬施工区,具体见图2、图3。

图2 机械化单侧壁法开挖断面示意图

图3 机械化单侧壁法施工工序纵断面图

施工过程注意事项:

1)当隧道处于浅埋、偏压、土质围岩路段一次性开挖进尺不大于2 榀,破碎石质围岩地段一次性开挖不大于3 榀。当掌子面具备岩性为强风化、洞内无明显渗水、埋深大于25 m 条件时,一次性开挖进尺可按3 榀实施,且上台阶长度控制为不大于10 m,初支封闭成环距掌子面距离不大于62 m。二次衬砌应根据监控量测结果综合分析,适时施作;

2)临时钢拱架应在主洞初期支护钢拱架闭合且变形稳定之后方可拆除,一次最大拆除长度不大于12 m(一板二衬施作距离)。当需要进行工法转换时,注意临时支撑拆除顺序,确保施工安全,拆除工艺详见二衬施工方案;

3)施工过程中应严格遵循“管超前,严注浆,短开挖,强支护,勤量测,早封闭”的原则;

4)施工中应根据围岩监控量测结果及时调整预留变形量、开挖方式和修正支护参数,确保安全。

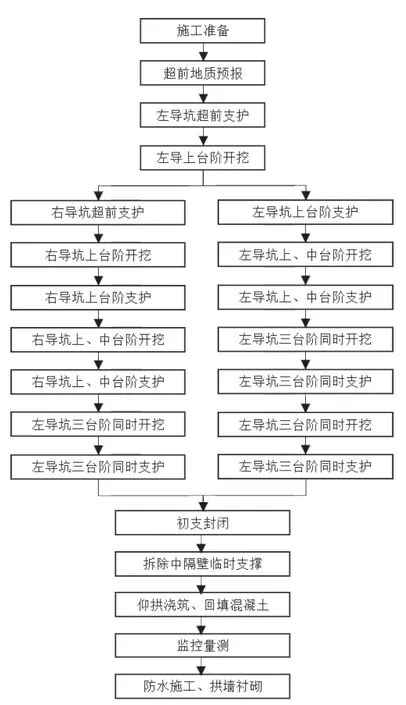

3 施工工艺

在施工前,首先进行超前地质预报,对前方岩体进行探测,然后进行左导坑超前支护,紧接着进行左导坑上台阶开挖,并进行支护;接着对中上台阶进行开挖与支护,最后对左导坑三台阶同时进行开挖及支护,右导坑相关工艺流程同左导坑一致。整体结束后,对初期支护进行封闭,拆除中隔壁临时支撑,并进行仰拱浇筑、混凝土回填。对初期支护进行监控量测,并施加防水施工、拱墙衬砌,整个施工工艺流程图如图4 所示。

图4 机械化单侧壁导坑法工艺流程图

4 数值模拟结果分析

4.1 数值模拟建立

采用FLAC3D 5.0 以单洞四车道分离式隧道IVa 复合式衬砌设计断面为准,建立三维数值模型,模拟隧道单侧壁导坑法分部开挖、超前支护施作、洞身支护施作等施工过程,其中土体采用摩尔库伦准则,支护结构按照弹性本构计算,通过计算特定步数进行应力释放,计算模型见图5 所示。

图5 IVa 复合式衬砌单侧壁导坑法三维数值模拟计算模型

4.2 模拟结果分析

针对深汕西高速公路城仔隧道进口段单侧壁导坑法施工过程中十二组不同施工阶段(开挖左导洞上台阶、开挖左导洞中台阶、开挖左导洞下台阶、左导洞弃渣回填、开挖右导洞上台阶、开挖右导洞中台阶、开挖右导洞下台阶、右导洞弃渣回填、拆除中隔壁、开挖弃渣、仰拱填充、二衬封闭)。通过数值模拟主要给出这十二组不同施工阶段的云图计算结果,其中第十二阶段的应力云图如图6 所示,同时总结归纳各阶段计算结果如表1 所示。

表1 单向侧壁导坑法数值模拟计算结果

图6 单侧壁导坑法施工(第十二阶段)数值模拟云图

由图6 及表1 可以看出,左、右导洞掌子面围岩剪应变增量最大值均未形成潜在的连续剪切破坏面,故掌子面未发生整体破坏。洞身处拱顶沉降逐渐增大至0.376 cm,拱顶沉降处于稳定状态。锁脚锚杆的最大拉压应力小于HRB400 钢材极限强度,且初支应力分布均未达到C30 早高强喷射混凝土破坏标准。总体而言,IVa 复合式衬砌单侧壁导坑法在IV 级中围岩条件下,整个施工过程中除喷射混凝土最大拉应力因应力集中而有部分超出,其余部分皆安全。为保证施工的安全性,施工过程中应对中隔壁和初支的交接处进行加强处理。

4.3 施工力学分析

选择数值模型中纵向20 m 断面,提取支护结构位移、应力数据,并分析机械化单侧壁导坑法支护结构施工力学特征。

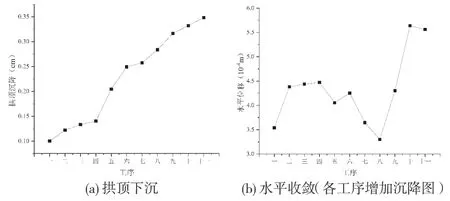

1)洞周位移随工序变化规律

由图7 可知,隧道拱顶下沉曲线整体表现为持续上升,但在变化过程中出现几个明显的转折点,即工序4(左导洞弃渣回填)、工序6(开挖右导洞中台阶)、工序7(开挖右导洞下台阶)。工序1—4 均处于左导洞的施工阶段,由于中隔壁良好的支撑效果以及左导洞较大的矢跨比,此时隧道有较好的承载能力,故隧道拱顶下沉量表现为缓慢上升;工序4—6 拱顶下沉量急速上升的主要原因有:(1)隧道轮廓扩大造成的应力重分布;(2)右导洞开挖造成中隔壁两面临空,中隔壁能自由弯曲。工序7 虽然也会造成隧道轮廓扩大以及中隔壁临空面积增大,但右导洞下台阶开挖完成后施加的右导洞仰供初支会使整个隧道初支封闭,提高了隧道的整体承载力;由于隧道初支封闭,工序7—12 均具有较好的竖向承载能力,但随着洞深的增加,隧道拱顶下沉曲线整体表现为缓慢增加。

图7 洞周位移随工序变化曲线

隧道水平收敛值主要受隧道轮廓以及支护结构的影响。其中工序1—8 主要受隧道轮廓影响,工序1 隧道水平收敛值急剧上升的原因是左导洞轮廓变大造成应力重分布;工序2—4 隧道水平收敛值保持平稳说明左导洞下台阶的开挖和填充对左导洞洞周位移影响不大;工序4—5 隧道水平收敛值变化量较小的原因是中隔壁具有良好的支撑作用;工序6—7 隧道水平收敛值呈下降趋势,原因分别为工序7 初支封闭造成隧道承载力提高以及工序8 下台阶弃渣回填能较好地约束拱脚。

工序8—12 受支护结构影响,工序8—10 的水平收敛值呈上升趋势,原因为工序9 拆除中隔壁,造成隧道在竖直方向上向内收缩以及水平方向向外扩张,最终导致水平收敛值增大;工序10 开挖弃渣,造成隧道拱脚约束减弱,进一步提高了水平收敛值。在工序11 即仰拱填充后,水平收敛值得到有效控制。

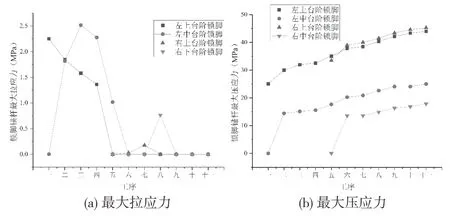

2)支护结构应力随工序变化规律

由图8 可知,锁脚锚杆的最大拉应力值受隧道轮廓的影响较大。左导洞矢跨比大于1,故在工序1—4 中,左导洞的水平压力较大并且有水平收缩趋势,左导洞的锁脚锚杆始终受拉。在工序1—3 中,左上台阶锁脚与左中台阶锁脚的最大主应力变化趋势相反,并在工序3 时左导坑中台阶超过左导坑上台阶,说明左导坑中台阶已取代左导坑上台阶成为对钢架的向内位移的控制性构件。在工序4 时,由于左导洞回填的弃渣约束了拱脚,锁脚锚杆受力改善,左导坑上中台阶最大拉应力值均下降。当右导洞开挖后改变了监测断面轮廓,隧道的矢跨比小于1,隧道的竖向压力较大并且有水平扩张趋势,故左上台阶和左中台阶的锁脚锚杆最大主应力分别在工序5 以及工序6 由正值变为负值。

图8 锁脚锚杆应力随工序变化曲线

对于最大压应力值,所有锁脚都是先增大后趋于平缓,两侧上台阶的锁脚压应力都远大于中台阶锁脚,说明上台阶的锁脚是钢架的向外位移的控制性构件。同时左右两侧上台阶锁脚锚杆最大压应力基本吻合,而左中台阶锁脚锚杆最大压应力大于右中台阶,说明上台阶锁脚锚杆受洞深影响较小,中台阶锁脚锚杆受洞深影响较大,且洞深越大,应力值越大。

由图9 可知,在工序1—5 中,喷射混凝土最大拉应力均位于中隔壁与初支的交接处,其变化趋势为快速上升,原因是中隔壁与初支交接形成的交接处较尖锐易应力集中同时随着断面开挖面积的不断增大,围岩应力重分布,初支支护愈发不利。在工序5—7 中呈下降趋势,原因是工序6 开挖右中台阶,改善了中隔壁的变形约束,喷射混凝土最大拉应力由中隔壁与初支的交接处转移至拱顶;工序7 由于初支封闭,极大地改善了隧道的承载能力,喷射混凝土最大拉应力进一步下降。工序8—12,喷射混凝土最大拉应力均位于拱顶,随着初支封闭以及后续支护体系的不断加强,喷射混凝土最大拉力维持相对稳定。

图9 喷射混凝土应力随工序变化曲线

喷射混凝土最大压应力主要受隧道轮廓的影响,在工序1—8 中,最大压应力位于上台阶拱脚,由于断面开挖面积的不断增大,围岩应力重分布,初支支护愈发不利。在工序9—12 中,由于初支封闭成环,喷射混凝土最大压应力维持相对稳定。

5 结语

本文针对双洞八车道公路隧道在Ⅳ级围岩下的机械化单侧壁导坑法,利用数值模拟和现场监测进行分析,得到了以下结论:

1)机械化单侧壁导坑法的各工序施作时,沉降快速增长,其中左导洞弃渣回填后,沉降增长最大,增加量为50%。对于水平收敛,左导洞开挖结束后,由于中隔壁具有很好的支撑作用因此收敛值有所下降,但随着右导洞弃渣回填,中隔壁的拆除,收敛值又大幅增加;

2)锁脚锚杆的最大拉应力值受隧道轮廓的影响较大,最大压应力值都是先增大后趋于平缓,两侧上台阶的锁脚压应力都远大于中台阶锁脚,说明上台阶的锁脚是钢架的向外位移的控制性构件;

3)喷射混凝土的最大拉应力在中隔壁的变形约束改善前位于中隔壁与初支的交接处,改善后位于拱顶,在右导洞中台阶开挖前,最大拉应力不断增大,之后随着支护体系的不断加强,最大拉应力不断减小;喷射混凝土最大压应力位于上台阶拱脚,随工序持续增大。