DBC 陶瓷基板表面贴装工艺技术研究

2024-04-26王珂朱景春周鹏伟刘涛刘聪

王珂,朱景春,周鹏伟,刘涛,刘聪

(上海空间电源研究所,上海 200245)

引言

电源控制单机产品上广泛使用的印制板材料是FR4环氧玻璃布层压板,该基材是以环氧树脂为粘合剂,玻璃纤维布为增强材料的层压板,其机械性能、抗冲击性能较好,受环境影响较小等优势,但具有导热系数低、热膨胀系数高等特点,适用于要求不高的低功率产品。控制单机功率需求不断增大,热控问题是制约控制单机发展的难题之一[1]。控制单机作为驱动电源,其产品性能和可靠性将直接影响型号的质量。因此,控制单机的散热设计也尤为重要。

国内外各行业已经大量采用覆铜陶瓷基板(DBC)做为印制板的材料,陶瓷基板具有优良的导热性能(Al2O3,27 W/mK)、优异的电绝缘性能,并具有很大的载流能力[2]。经前期型号评估选用氧化铝DBC 即可满足散热需求,因此本文主要以氧化铝DBC 组件为研究对象,探讨氧化铝DBC 组件的焊接方法。目前SMT 行业内热风回流焊是主流焊接设备,但研究表明热风回流焊接设备由于是常压焊接,焊接过程中焊膏中的助焊剂等气体大多无法有效排出,导致焊点空洞率普遍偏高,达到40 %以上[3],但依据航天行业标准QJ 2086A 要求,焊点空洞率不能超过25 %。因此需要对陶瓷基板组件的热风回流焊接方法进行研究。

本文采用热风回流焊接方式对宇航控制单机用陶瓷基板组件的焊接方法进行了研究。首先对陶瓷基板的焊盘和锡膏印刷钢网的开口方式进行优化设计,优化焊接过程的排气通道;然后对底板厚度对焊接后平面的影响进行试验探讨;最后通过环境试验对组件进行可靠性验证,并通过金相剖切的方法对焊点分析,分析结果将为宇航单机用的陶瓷基板组件的焊接方法提供参考。

1 实验方案

1.1 印制板及钢网设计

本研究以某型号设计的陶瓷印制板为例,陶瓷基板尺寸为52 mm*58 mm*1.4 mm(陶瓷基体厚1.0 mm,T 面、B 面各覆铜层厚0.2 mm),考虑到焊接过程中,焊膏中助焊剂挥发需排气以降低空洞率,B 面焊盘设置成3 mm*3 mm(小焊盘),排气通道为0.8 mm。

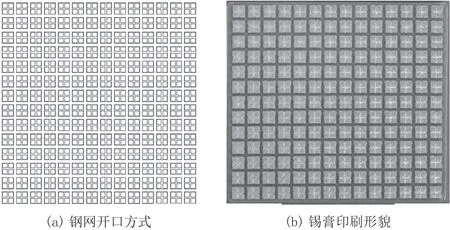

为了降低陶瓷基板与底板的焊点空洞率,将锡膏印刷钢网开成“十”字槽网格焊盘,小焊盘分成四个1.3 mm*1.3 mm的微小焊盘,微小焊盘之间的排气通道尺寸为0.4 mm,焊膏开孔比焊盘尺寸内缩0.2 mm,钢网厚度为0.15 mm。钢网开口方式和锡膏印刷后形貌如图1 所示。

图1 钢网设计图印制板B 面锡膏印刷图形

1.2 底板选用

由于陶瓷基板机械性能较金属板、FR4印制板抗力学性能低,因此,陶瓷板不能直接用机械紧固的方式固定到结构框架上,陶瓷基板固定方式为陶瓷基板与底板直接焊接,然后底板与框架机械安装。底板与基板的膨胀系数差异较大,会随温度变化,在两者间产生较大的热应力,影响模块的可靠性[4]。因此选择膨胀系数差异较小的金属材料作为底板焊接材料。可伐材料与陶瓷基板热膨胀系数接近,如表1 所示,经过比较选定可伐材料作为焊接底板,研究不同厚度的可伐底板对焊接后平面度的影响。可伐基材本体不具有可焊性,需表面做镀镍处理,使焊接面具有可焊性。表面镀镍层厚度为(10~15)um。

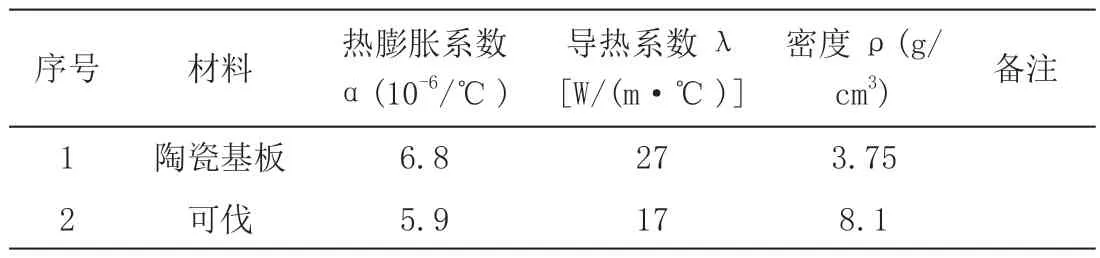

表1 材料物性参数对比

1.3 实验仪器设备

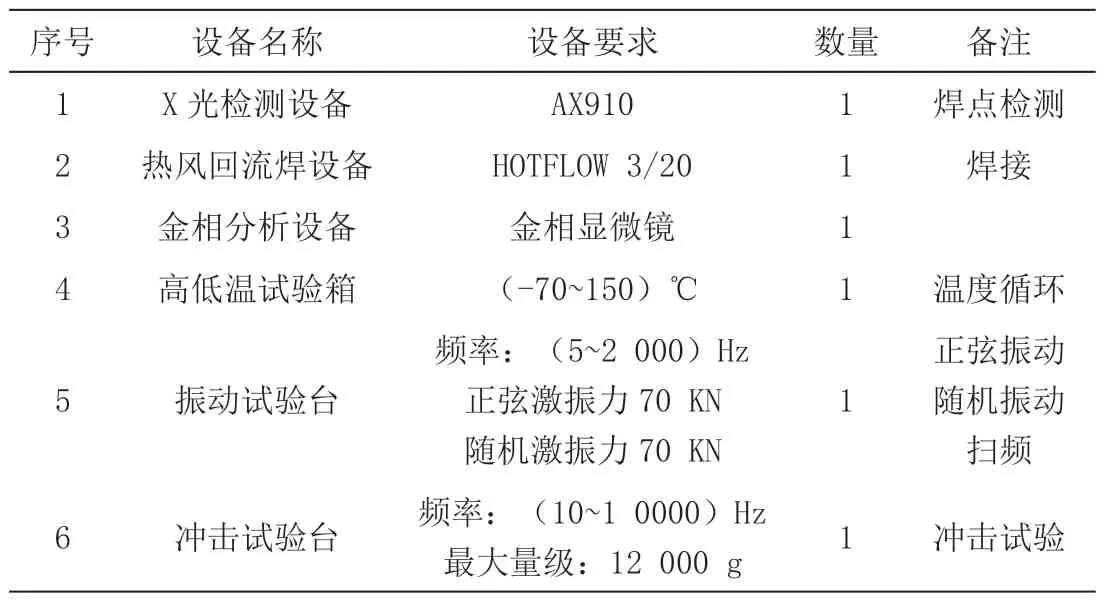

采用试验仪器设备如表2 所示。

表2 试验仪器设备

2 结果与讨论

2.1 钢网开口方式对焊接空洞率的影响

分别使用开“十”字槽网格焊盘的锡膏印刷钢网和未开“十”字槽网格焊盘的锡膏印刷钢网进行锡膏印刷焊接。将回流焊接完成的印制板组件进行X 光检测,如图2 所示。通过X 光照片对比可以发现,未开“十”字槽网格焊盘的焊接后焊点空洞率明显超过了50 %,参考GJB 548C 标准要求,焊点的空洞率不应超过焊接面积的50 %,而将锡膏钢网开成“十”字槽网格进行焊接后,焊点的空洞率显著降低,如图2(b)所示,焊点整体空洞率不超过10 %,这主要归因于“十”字槽网格增加了锡膏中助焊剂的排放通道,在回流预热阶段,焊盘中间的气体更多的通过“十”字槽排到焊盘之间的通道,然后气体膨胀产生压差排出。

图2 不同钢网开口的X 光图

2.2 底板厚度对焊接后平面度的影响

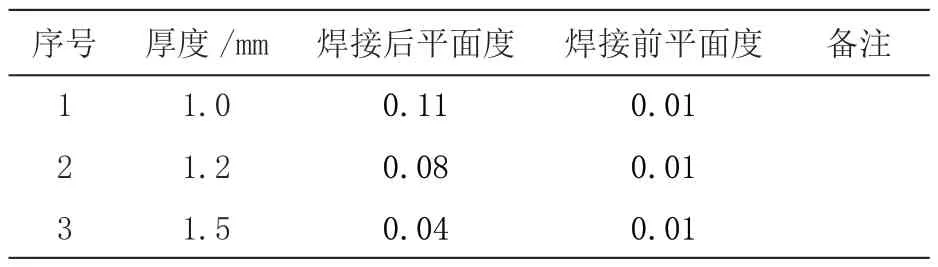

陶瓷组件焊接完成后通过机械安装到控制单机结构框架上,为了尽可能使组件底面与框架贴合,降低热阻,并且降低由于底板微曲给焊点造成的应力损伤风险,需要焊接后底板平面度不大于0.1 mm。因此本小节分别选用1.0 mm、1.2 mm、1.5 mm 厚度的可伐底板进行焊接,对焊接后的底板平面度进行测量,结果如表3 所示。

表3 不同厚度底板焊接后平面度

由于可伐与陶瓷基板材料热膨胀系数存在一定的差异,回流焊接时的受热膨胀尺寸略有差异,在回流焊接的冷却段时,锡膏冷却,产生热失配现象[5]。通过表3数据可知,底板厚度越厚,抵抗形变的强度越强,底板发生翘曲的曲度越小,但由于可伐密度较大,考虑到单机重量的限制,底板厚度越薄越好。在厚度为1.2 mm 时,焊接后的底板平面度即满足不超过0.1 mm 的要求,因此可以认为1.2 mm 的底板厚度为较优尺寸。

2.3 温度循环考核

将焊接完成的陶瓷基板组件放入试验箱进行温度循环试验。试验条件为:

1)温度循环开始前,试验件应烘烤去除内部湿气,烘烤温度在(60 ~80)℃范围内;

2)温度范围:(-50 ~85)℃;

3)升降温速率不超过10 ℃/min;

4)高低温极限温度至少保持15 min,每个循环1 h,不少于200 个循环。

产品的实际试验曲线如图3 所示,所有试验数据均符合设定试验条件。

图3 温度循环试验曲线

2.4 力学试验考核

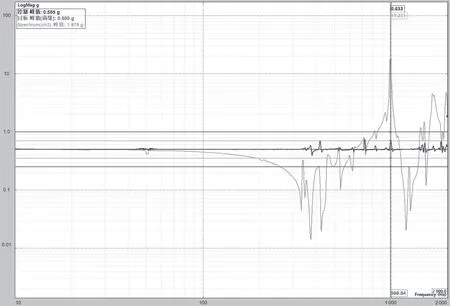

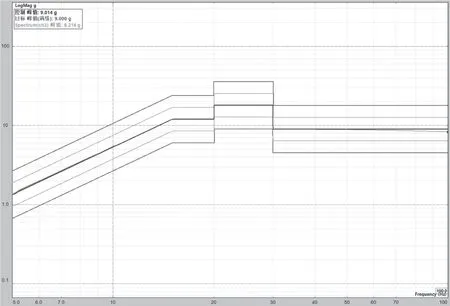

将完成温度循环试验的组件按照航天标准QJ 3086A要求,进行力学试验,试验应在三个方向上分别进行,试验条件如表4~6 所示,实际试验曲线如图4~6 所示。试验完成后对组件进行外观检查,均符合QJ 3086A 要求。

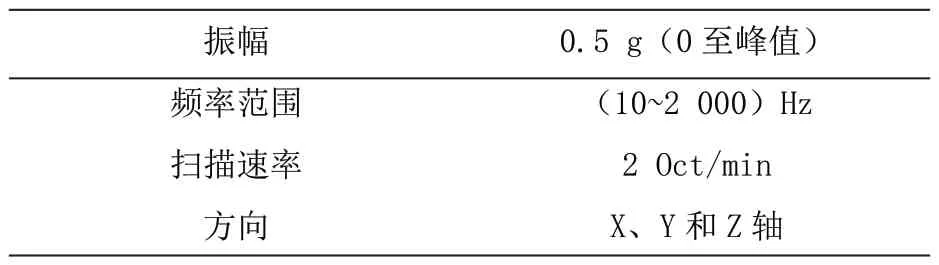

表4 扫频试验条件

表5 正弦振动试验条件

表6 随机振动试验条件

图4 扫频试验曲线

图5 正弦振动试验曲线

图6 随机振动试验曲线

2.5 金相分析

金相分析是最典型及有效的分析方法,可通过金相切片分析来评估整个组装件(包括PCB、焊点)的情况。在环境试验后随机选取陶瓷板与底板之间的焊点进行金相剖切分析,结果如图7 所示。金相剖切后,焊点剖面最大放大到5 000 倍,均未观察到明显裂纹,并且焊料与焊接面均形成均匀连续的IMC 层,符合QJ 3086A-2016 焊点表面和内部裂纹不应超过整个焊料填充区域的25 %的要求。表明焊点经历温度循环试验、振动试验等环境试验后焊点均具有良好的可靠性。

图7 金相分析结果

3 结论

本文通过热风回流焊接的方式对宇航控制单机用陶瓷基板组件的焊接方法进行了研究。对陶瓷基板的焊盘采用了矩阵式网格焊盘,增加焊接过程的排气通道,并将锡膏印刷钢网在矩阵式网格基础上再进行十字槽设计,X 光结果表明,焊点空洞率满足标准要求(小于25 %);对底板厚度对焊接后平面的影响进行了试验,结果表面1.2 mm 厚度为较优尺寸;最后通过金相剖切对经历环境试验考核后的组件进行分析,结果表明,通过本文所述方法焊接的组件焊点均具有良好的可靠性。