外场腐蚀环境下新型纳米涂层腐蚀行为研究

2024-04-26慕仙莲金涛王明振彭苗杨文涛张楚哲

慕仙莲,金涛,王明振,彭苗,杨文涛,张楚哲

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,荆门 448035)

引言

新一代飞机在海洋大气环境、工业大气环境下使用和存放时,其表面的防护体系将遭受盐雾、高低温、湿热、光照以及工业污染等有害环境要素的侵蚀,为避免由于防护体系的防护性能不足而引发机体结构多发性、广布性的腐蚀问题,需开展其防护体系的有效性、有效期的摸底试验[1-3]。目前国内外对于防护体系的考核较多选用了加速试验方法,即将真实服役环境数据通过加速折算的方法,转化为实验室加速试验谱[4-7],例如CASS 谱,该方法虽然可快速的对涂层体系的防腐性能做出评价,但试验结果的可靠度较低,且存在实验室获得的腐蚀产物与外场实际腐蚀产物不同的现象,不能真实的再现涂层体系实际服役环境[8-10],得出的试验结果对于涂层在飞机上的工程应用参考价值低,需开展真实服役环境条件下的外场腐蚀试。某一类产品在某一试验站进行大气环境试验得到的环境影响信息,只能代表这种典型环境的影响,要想获得产品寿命期内受到的所有自然环境的影响,必须将其置于预期将遇到的典型大气环境试验站进行大气环境暴露试验,而后将试验结果综合分析评估[11-13]。

随着人工智能、新型材料、机载设备、飞行控制技术的发展,飞机可到达的地方越来越多,面临的工况也愈加复杂,对于高性能、长寿命防护体系的需求更为迫切。纳米涂层作为新型材料,较传统涂层环境适应能力更强、重量更轻,是绿色环保技术发展的“宠儿”,更是新一代飞机结构腐蚀防护急需的材料。涂层环境适应性研究一直是飞机结构设计迫切的研究方向[14-17],有较多学者提出光泽、色差、综合评定等级、厚度损失量、疲劳寿命、阻抗特性等方法对金属涂层试样在腐蚀环境下腐蚀损伤特性、腐蚀损伤规律进行研究,但对于新型纳米涂层/ 金属在海洋大气环境、工业大气环境下的研究目前仍未展开较深入、较全面的分析。开展外场腐蚀环境下新型纳米涂层腐蚀行为研究是非常有必要的[18-22],可全面评价纳米涂层在外场腐蚀环境下的失效行为,为纳米涂层体系应用于航空装备提供数据支撑。本文选取自主研发的新型纳米涂层体系与天津灯塔传统防腐涂层体系,将二者喷覆于7B04-T6 铝合金表面,开展在万宁、西沙和青岛三地环境试验站条件,开展近海户外、近海棚下自然环境试验,并首次同时引入外观评级法、厚度损失分析法、电化学阻抗分析法、疲劳寿命分析法,对比研究两类涂层在海洋大气环境、工业大气环境下的耐候性能;分析两类涂层试样的光泽、色差、综合评定等级、厚度损失、疲劳寿命等腐蚀损伤情况,为建立实验室模拟加速环境试验数据与自然环境暴露试验数据的当量关系提供数据支撑,具有一定的工程应用价值。

1 试验

1.1 试验件

采用150*50*2 mm 的平板试验件, 基材为7B04-T6 铝合金,表面进行硫酸阳极化处理后,分别涂覆西工大自主研制的新型纳米涂层体系(20 um)与天津灯塔防护涂层体系(TB06-9 底漆+TS96-71 面漆(50~70)um)、(TB06-9 +TS96-71+ 缓蚀剂),其中试验前对试验件进行“十字交叉”划痕处理(纵向30 mm,横向20 mm),以模拟涂层遭受的偶然损伤,同时加速自然暴露试验。

1.2 试验条件及方法

选取工业大气环境(青岛小麦岛)、海洋大气环境(海南万宁、西沙永兴岛)的典型试验站近海户外、近海棚下自然环境试验条件,按照GB/T 9276-1996《涂层自然气候暴露试验方法》的规定,对280 件平板试样,进行了12 个月的外场腐蚀环境试验,其中试样主受试面(有十字划痕面)向阳(朝南),与水平面成45 °角放置于试样架上,试验投试情况如图1 所示。

图1 自然环境试验上架照片

1.3 检测项目及方法

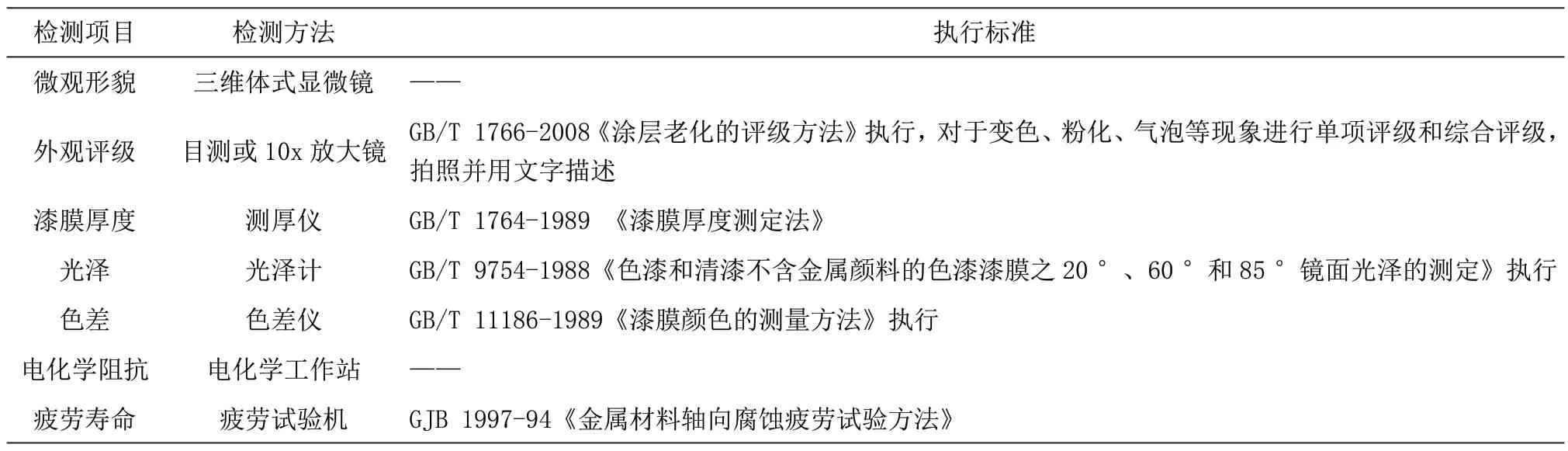

试验中需对每类试样每3 个月从三个试验站,分别取回5 件试样进行周期性检测,包括试样外观评级、外观形貌、光泽度、色差、漆膜厚度、电化学阻抗、疲劳寿命等,检测要求见表1。

表1 试验件检测项目

2 试验结果与讨论

2.1 两类涂层试样外观形貌分析

2.1.1 宏观腐蚀特征

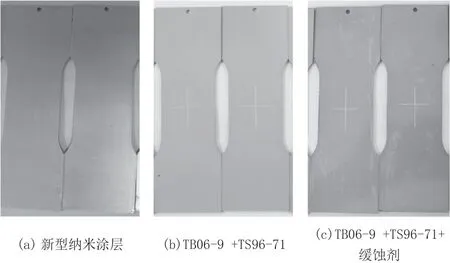

三种涂层体系在外场腐蚀环境试验前,其表面涂层光滑、致密,划痕面的划痕清晰可见、金属基体无腐蚀现象出现。部分试验件宏观形貌如图2 所示。

图2 初始宏观照片

外场腐蚀环境试验12 个月内,三种涂层体系在工业大气环境、海洋大气环境下的整体腐蚀损伤趋势基本一致,但三种涂层的耐蚀性有一定差异,见图3 所示。其中西工大纳米涂层在试验6 个月后,有轻微变色;12个月后,划痕处涂层发生局部腐蚀剥落。TB06-9 底漆+TS96-71 面漆涂层体系在在试验3 个月后,划痕处变色;6 个月后,划痕处涂层有轻微剥落;12 个月后,划痕处涂层发生局部腐蚀剥落。TB06-9 底漆+TS96-71 面漆+缓蚀剂防护体系在试验3 个月后,发生明显改变,在划痕处涂层局部剥落;6 个月后,划痕处有明显腐蚀产物,明显脱落;12 个月后,划痕处有明显腐蚀产物。

图3 两套涂层体系12 个月内典型腐蚀宏观照片

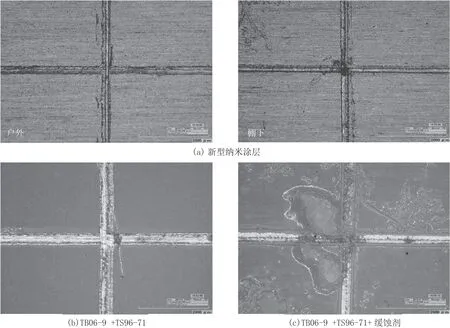

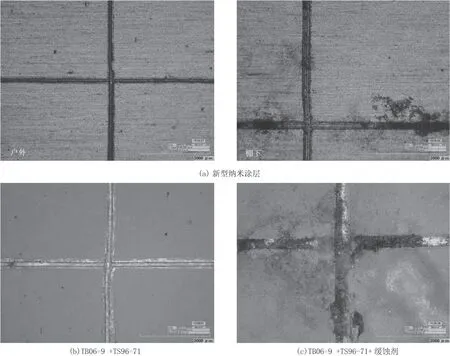

2.1.2 微观腐蚀形貌

三种防护体系(两套涂层体系)初始状态下,划痕透亮,无腐蚀产物,见图4 所示。在工业大气环境、海洋大气环境下作用12 个月内的典型微观腐蚀形貌,见图5、图6 所示。

图4 三种防护体系划痕初始微观形貌

图5 三种防护体系在工业大气环境下作用12 个月内的典型微观形貌

图6 三种防护体系在海洋大气环境下作用12 个月内的典型微观形貌

从图4、图5、图6 中可见,三种防护体系(两套涂层体系)在工业大气环境、海洋大气环境作用12 月后,试样划痕区域出现了大量的锈蚀,漆层也开始起泡、扩散、剥落。且海洋大气环境对于三种防护体系的外观形貌影响较大,其中西工大纳米涂层由于厚度较薄,出现了大面积的降解,而TB06-9+TS96-71+缓蚀剂防护体系中的缓蚀剂在试验3 个月后失效,对TB06-9 底漆+TS96-71面漆涂层体系的耐蚀性影响不大,该体系与TB06-9 底漆+TS96-71 面漆涂层体系的耐蚀性基本一致。

2.2 两类涂层体系耐蚀性能对比分析

2.2.1 光泽变化

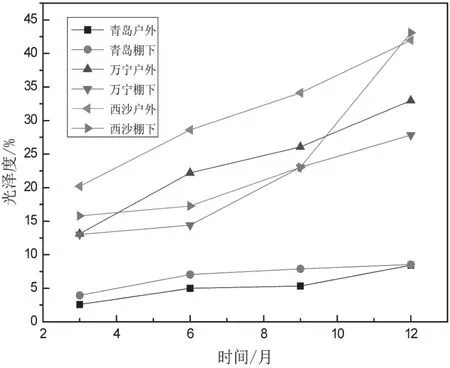

由图7、图8 可见,三种防护体系(两套涂层体系)随着自然暴晒时间的增加,光泽度逐渐变大,基本呈直线上升的趋势。其中,新型纳米涂层在西沙、万宁近海户外、近海棚下环境作用下,光泽度的变化明显大于青岛近海户外、近海棚下环境,而户外环境对该涂层的老化作用也明显强于棚下环境;TB06-9 底漆+TS96-71 面漆涂层体系在喷涂缓蚀剂后,表面的缓蚀剂降解较快,光泽度变化明显高于无涂缓蚀剂的防护体系,结合前面的外观形貌分析可见,该体系在喷涂缓蚀剂后虽然光泽度变化较大,但并不影响涂层体系的耐蚀性。

图7 新型纳米涂层体系光泽度变化

图8 TB06-9 +TS96-71 涂层体系光泽度变化

针对新型纳米涂层体系在西沙、万宁、青岛近海户外、近海棚下光泽度变化明显的现象,将三套防护体系(两类涂层)失光率数据,按照海洋环境和工业大气环境划分,分别进行曲线拟合,从图9、图10 可见,TB06-9+TS96-71 涂层体系相比新型纳米涂层光泽度变化较大,可见新型纳米涂层具有较好的耐紫外性。

图9 海洋大气环境

图10 工业大气环境

2.2.2 色差变化

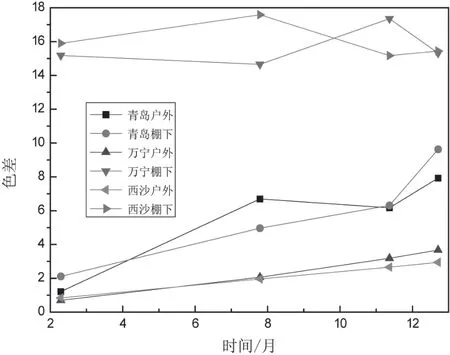

由图11、图12 可见,三种防护体系(两套涂层体系)随着自然暴晒时间的增加,色差值逐渐增加,且基本呈直线增长。从曲线的趋势可见,两套涂层体系在剔除个别尾部的杂乱点后,在万宁、西沙及青岛的近海户外环境作用下,色差值较大,可见紫外照射对涂层色差变化影响较大。同时,从两套涂层系统的色差变化趋势可见,海洋大气环境较工业大气环境对两套涂层体系的色差影响较大,而由图12 可见,由于缓蚀剂的降解,TB06-9 +TS96-71 涂层体系有无涂覆缓蚀剂对色差变化影响较大。

图11 新型纳米涂层体系色差变化

图12 TB06-9 +TS96-71 涂层体系色差变化

将三套防护体系(两类涂层)色差数据按照海洋环境和工业大气环境划分,分别进行曲线拟合,从图13 可见,新型纳米涂层体系在海洋大气环境下其色差变化较TB06-9 +TS96-71 涂层体系趋势更为明显。从图14 可见,两套涂层体系在工业大气环境的作用下,新型纳米涂层体系的色差变化较大。

图13 海洋大气环境

图14 工业大气环境

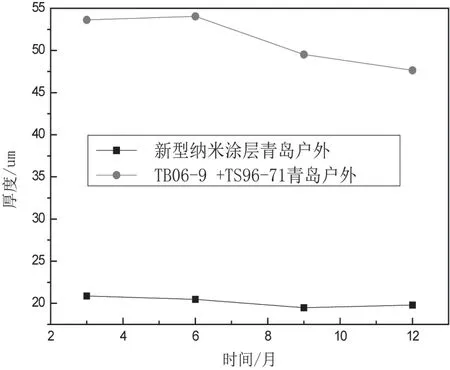

2.2.3 厚度损失量分析

由图15、图16 所示,三套防护体系(两类涂层)厚度随着自然暴晒时间增加,逐渐降低,但由于每次取样试验件具有随机性,试样初始厚度各不相同,所以两类涂层厚度并不呈直线下降趋势。从变化曲线可见,在剔除个别尾部的杂乱点后,两类涂层在万宁、西沙及青岛近海户外环境作用下厚度损失较大,可见紫外照射对两类涂层体系的厚度损失影响较大。

图15 新型纳米涂层体系厚度变化

图16 TB06-9 +TS96-71 涂层体系厚度变化

将三套防护体系(两类涂层)厚度数据按照海洋环境和工业大气环境划分,分别进行曲线拟合,从图17、图18 可见,两类涂层体系在海洋大气环境下,新型纳米涂层体系厚度变化较大;在工业大气环境的作用下,TB06-9 +TS96-71 涂层体系的厚度变化较大。

图17 海洋大气环境

图18 工业大气环境

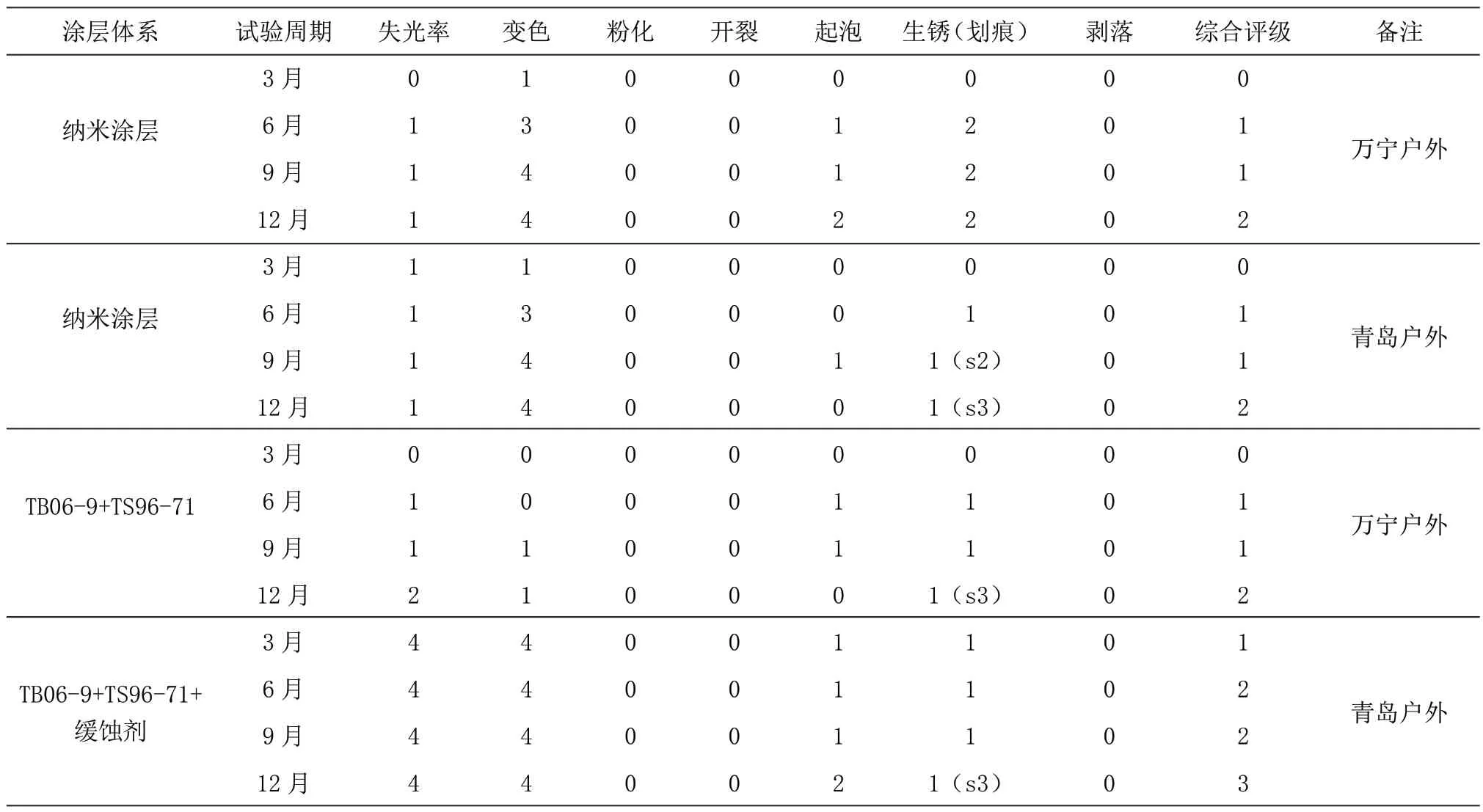

2.2.4 老化综合评价

根据GB/T 1766-2008《色漆和清漆 涂层老化的评级方法》的有关规定,保护性漆膜结合老化过程中出现的单项老化性能等级评定涂层外观综合等级,以平行样中老化最严重试样作为最终外观评级结果,海南万宁、青岛地区户外,试样各试验周期后外观评级结果见表2,12 个月自然试验后,两类涂层综合等级为2 级。

表2 涂层试件自然试验12 个月后综合评级

2.3 两类涂层试样疲劳寿命对比分析

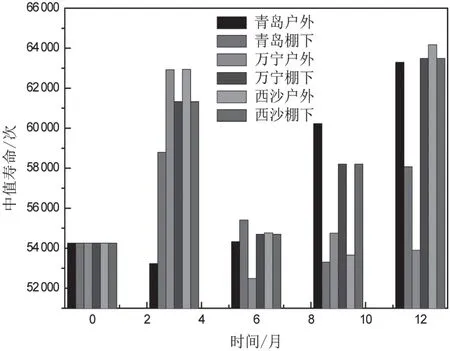

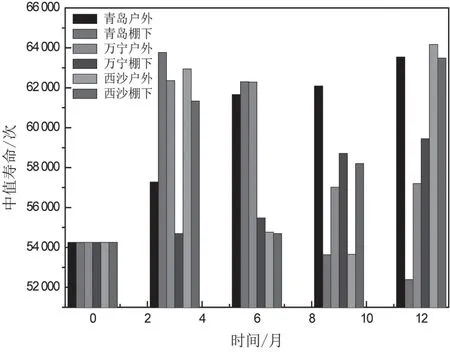

对两类涂层试样的初始疲劳寿命及暴晒试验3个月、6 个月、9 个月、12 个月进行疲劳寿命进行测试,测试的疲劳载荷为(12 700±25)N,应力比R=0.06,加载频率为10 Hz。试样中值寿命拟合后的曲线见图19、图20所示。由中值疲劳寿命曲线可,可见12 月暴露试验后,两套涂层体系试样疲劳寿命主要集中在52 000~64 000 次之间,无明显数量级下降,表明试样并未受到腐蚀而降低疲劳寿命,涂层防护均未失效。

图19 新型纳米涂层中值寿命

图20 TB06-9 +TS96-71 涂层体中值寿命

2.4 两类涂层体系电化学阻抗值性能分析

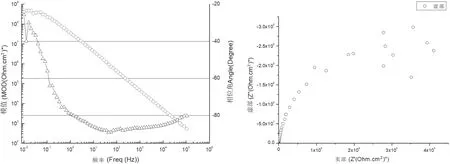

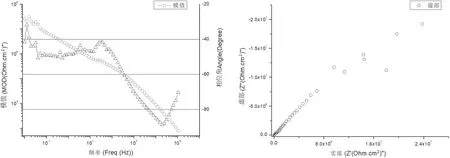

对暴晒试验结束后的试样进行电化学阻抗测试,测试溶液为:3.5 % 的中性NaCl 溶液、浸泡时间为7 天、加载交流扰动电压为10 mV、正弦波频率范围100 kHz ~10 MHz[23-26]。由前面的分析可见,万宁近海户外环境对于两类涂层的耐蚀性影响最大,对两类涂层体系在万宁近海户外环境作用6 个月、12 个月的阻抗性能变化进行拟合,见图21、图22、图23、图24 所,各周期暴露试验后阻抗模值见表3。由两类涂层体系的阻抗谱可见,试验期间涂层的阻抗主要表现为单一容抗弧,且随着时间增加,其阻抗半圆逐渐变小,说明涂层的阻抗值越来越小,导电性增加,抗腐蚀性降低。12 个月后,新型纳米涂层阻抗谱尾部出现弥散现象,说明涂层发生失效,腐蚀溶液内离子成为了主要的导电因素,同时模值变化曲线图显示,随着试验时间的增加,涂层体系阻抗模值逐渐减少,即表明涂层体系逐渐被腐蚀,其防护性能逐渐降低。

表3 两类涂层自然环境试验后阻抗模值

图21 TB06-9 +TS96-71 涂层体系涂层阻抗谱(6 个月)

图22 TB06-9 +TS96-71 涂层体系涂层阻抗谱(12 个月)

图23 新型纳米涂层阻抗谱(6 个月)

图24 新型纳米涂层阻抗谱(12 个月)

3 结论

1)两类涂层体系在海洋大气环境、工业大气环境下自然暴露试验12 个月后,耐蚀性无明显差异,外观综合评定等级2 级,对试样的光泽、色差、厚度有一定程度的影响了涂层的,但对试样的疲劳寿命的影响可忽略不计;

2)从两类涂层的阻抗谱可见,试验期间涂层的阻抗主要表现为单一容抗弧,且随着时间增加,其阻抗半圆逐渐变小,说明涂层的阻抗值越来越小,导电性增加,抗腐蚀性降低,但并不影响整体的防护效果,且TB06-9底漆+TS96-71 面漆涂层体系较新型纳米涂层体系具有较好的抗腐蚀性。