中高温及低温作用后超高韧性水泥基复合材料的力学性能

2024-04-25钱维民苏骏史庆轩李扬嵇威

钱维民, 苏骏, 史庆轩, 李扬, 嵇威

( 1.西安建筑科技大学 土木工程学院,西安 710055;2.湖北工业大学 土木建筑与环境学院,武汉 430068 )

目前,大多数国家仍然依赖陈旧、低效和高污染的石油和煤炭技术作为其主要能源来源,而20 世纪70 年代的世界石油危机暴露了更加尖锐的社会和环境问题,增加了全世界对清洁能源的迫切需求。随着传统能源的日益匮乏,开发新的清洁能源(如天然气、可燃冰和核能等)对于满足日益增长的能源需求至关重要,我国“十四五”规划将新能源产业列为战略性新兴产业[1-5],可持续发展战略进一步加速清洁能源的发展,如2019年中国极地LNG-2 天然气项目和核电站的建设项目。这些极端环境促进了混凝土结构在极端温度环境下的研究,统计数据显示极地地区温度可低至-66.7℃,而核电站反应堆压力容器可达到120℃以上。传统混凝土由于脆性大、抗拉强度低、开裂后裂缝宽度控制能力有限,难以满足极端环境下的工程应用。超高韧性水泥基复合材料(Ultra high toughness cementitious composites,UHTCC)作为一种新型复合材料,其优化设计使其表现出类似金属材料的伪应变硬化特性[6-8]。其极限拉应变为普通混凝土的100 倍、钢筋的3 倍。在达到极限荷载时,UHTCC 的平均裂缝宽度仅为60 µm,表现出优异的力学性能和耐久性。因此,UHTCC材料为工程结构中裂缝控制和长期耐久性等问题提供了一种可行的解决方案。

极端温度作用会加速混凝土性能的劣化,李红兵[9]研究表明纤维掺入能有效降低高温后材料性能的劣化。陈猛等[10]研究认为聚乙烯醇(PVA)纤维随温度升高发生软化,工程水泥基复合材料(ECC)基体中的孔隙和孔道连通形成网络,有利于释放孔隙蒸汽压力,减弱ECC 高温损伤。时旭东等[11-13]研究结果表明超低温环境下混凝土的抗压强度与常温下相比显著增加,增强趋势表现为先下降后上升最后稳定的趋势。Dahmani 等[14]研究发现在低温环境下钢筋混凝土的承载力有明显提升,可达到常温下承载力的3 倍多,但恢复到常温时承载力急剧下降。Dahmani[15]进一步研究表明在液化天然气储罐壁内外之间存在较大的温度梯度,这导致出现较高的拉应力,由于液体渗透、混凝土孔隙压力上升和混凝土开裂,使混凝土储罐的力学性能进一步劣化。Masad 等[16]研究表明低温环境中骨料与基体热膨胀系数的差异是导致混凝土失效的主要原因,较大的孔隙率和孔径的粗骨料更容易导致混凝土开裂。Rahman 等[17]研究也表明较小孔隙率的骨料可减小降温过程中混凝土内部的拉应力,抑制快速降温过程中混凝土内部裂缝的扩展。而UHTCC 的优化设计使其能够有效抑制热膨胀系数差异引起的开裂,同时UHTCC 由于水胶比和孔隙率较低,含水率也较低,可有效延缓水结冰引起的材料性能的劣化,因此UHTCC 具有优异的耐高和低温性能。

鉴于UHTCC 优异的力学性能、耐久性能及裂缝控制能力,可将其应用于对力学性能和裂缝控制能力均要求严苛的极端环境中的结构建设,但目前有关UHTCC 的极端温度作用的力学性能试验尚未见文献报道。本文旨在研究极端温度和纤维体积掺量对UHTCC 基本力学性能的影响。为实现这一目标,对经不同温度作用后的UHTCC进行了单轴力学性能测试,为UHTCC 在极端温度环境下的设计和工程应用提供参考。

1 试验概况

1.1 试件设计

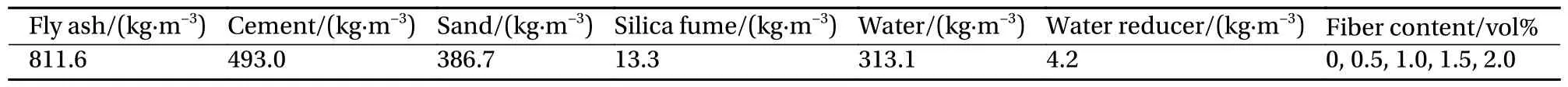

设计制作了100 mm×100 mm×100 mm 的立方体试件和100 mm×100 mm×300 mm 的UHTCC 棱柱试件和骨形试件。骨形试件的尺寸如图1(a)所示,图1(b)~1(d)为试件经不同温度作用后的形态,低温后试件表面出现一层“白霜”,UHTCC 试件形态完好,无明显掉角和开裂现象,高温作用后试件无明显差异,部分试件颜色加深。试验胶凝材料为P·O 42.5 普通硅酸盐水泥和I 级粉煤灰。材料组成见表1。细骨料采用细度模数为2.2~1.6的细砂。为了配制具有良好和易性的基体,使用了聚羧酸减水剂,减水率为20%。材料的配比如表2 所示。聚乙烯醇(Polyvinyl alcohol,PVA)纤维采用K-II 型纤维。PVA 纤维的性能指标见表3,纤维形态特征见图1(e)。

表1 水泥、粉煤灰和硅灰的物理化学性质Table 1 Physical and chemical properties of cement, fly ash and silica fume

表2 材料配比Table 2 Ratio of materials

表3 聚乙烯醇(PVA)纤维性能指标Table 3 Polyvinyl alcohol (PVA) fiber performance index

图1 试件尺寸与纤维形态Fig.1 Specimen size and fiber morphology

按照标准GB/T 50082-2009[18]对基体材料进行搅拌。将细骨料、水泥和粉煤灰加入搅拌机(河南科赛威机械卧轴式搅拌机),搅拌3 min。之后,加入90% 的水并搅拌3 min,为使基体和纤维均匀分散,随机缓慢加入PVA,然后继续搅拌3 min。最后,将10%的水和减水剂均匀混合加入,继续搅拌3 min。将拌合物注入立方体、棱柱体和骨形的模具中。硬化24 h 后,取出样品并在湿度为95%、温度为(20±3)℃的养护室中养护28 天。

1.2 试验流程

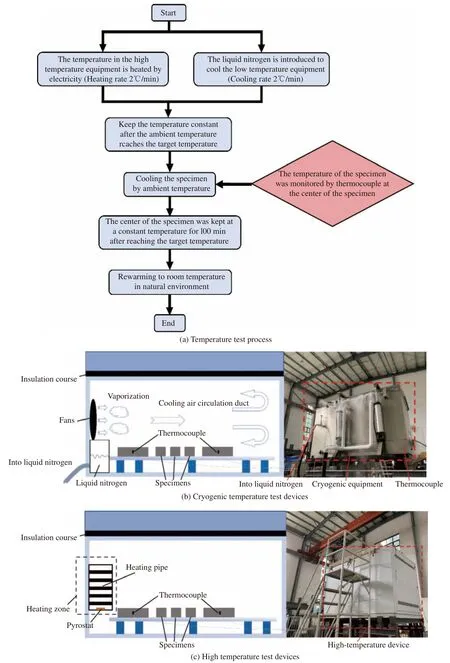

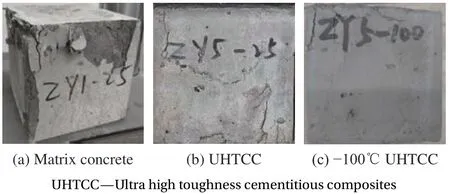

目标温度设置为200、100、-25、-50、-75和100℃。试验降温流程如图2(a)所示,图2(b)、图2(c)为低温和高温的试验装置。为模拟突发事件导致的温度突变,本次试验采用了较快的升温/降温速率,同时,为了保证试件的均匀降温,预先将热电偶埋入试件的中心区域,以监测试件中心区域的温度。将UHTCC 试件放置在自主研发的极端温度试验装置的钢槽中。低温试验通过液氮降温,低温试验装置中的环境冷却速度为2℃/min。当低温箱内温度达到目标温度时,保持低温箱内温度恒定,通过试验箱内环境温度对试件进行降温,并通过预先设置在试件中心处的热电偶监测试件温度,当试件中心处达到目标温度后,恒温100 min 确保试件达到目标温度。冷却完成后,将UHTCC 取出,自然升温至室温。经过低温作用,基体混凝土表面出现宽度不超过0.1 mm 的裂缝,UHTCC 无明显变化。高温试验采用通电方式进行加热,加热速度与降温速度相同。当试件达到目标温度时,保持恒温100 min,加热过程结束后,让高温试验装置自然恢复到室温,试件相较于正常温度状态无明显变化,试件颜色略微变深。

图2 极端温度设备Fig.2 Extreme temperature equipment

1.3 试验加载

试验过程参照我国标准《纤维混凝土试验方法标准》(CECS 13-2009)[19]和《混凝土结构试验方法标准》(GB/T 50152-2012)[20]。混凝土抗压、劈裂抗拉试验采用压力机为山东济南中正公司生产的300 吨混凝土压力试验机,加载试验前,对试件进行对中、预压处理,确保试件处于加载中心及消除压力机与试件表面空隙,立方体试块抗压试验采用位移控制,加载速率为0.1 mm/min;劈裂抗拉试验中试验机的加载顶板、底板和试件间各垫一条弧形垫块,同时在垫块上设有垫片,加载时保证上下两个弧形垫块垂直于其正截面的弧面切线,立方体中线和压力机上下加载头中线保持在同一平面内;轴心抗压试验加载装置采用山东济南中正公司生产的电液伺服混凝土压力试验机,通过位移控制进行加载。加载速率为0.1 mm/min,将应变片接入数据采集系统,记录试件的应变变化,轴压试验装置示意图如图3(a)所示。轴心拉伸装置通过万能试验机加载,为保证测试精度,轴拉试验中采用引伸计测量拉伸变形,测试标距为60 mm,将引伸计固定于试件表面,同时通过位移控制进行加载,加载速率为0.1 mm/min,轴拉试验装置见图3(b)。

图3 加载装置示意图Fig.3 Sketches of the test setup

2 试验结果及分析

2.1 基体混凝土和UHTCC 的抗压性能

图4 为基体混凝土和UHTCC 立方体抗压的破坏形态,基体混凝土表面发生明显剥落,而UHTCC 表现出不同的破坏形态。首先,UHTCC试件的角部出现垂直裂缝,且在裂缝周边出现细密的微裂缝,随着荷载的增大,裂缝逐渐延伸扩展,裂缝扩展延伸过程中伴随纤维拔出、拉断的声音;继续加大荷载,裂缝沿着主裂缝的方向继续扩展,试件变形增大,此时试件进入破坏阶段,当达到峰值荷载时,试件破坏,但材料整体性良好,并未出现大量剥落、掉角现象。且温度作用后,一定程度削弱了纤维-基体界面,且高温作用的温度越高或低温作用的温度越低,其削弱程度越明显,其破坏形态发生一定的变化,在其角部出现一系列垂直细微裂缝,但裂缝并未进一步扩展,随着荷载增大,裂缝逐渐变宽并向两端延伸,试件丧失承载力,但整个破坏过程中,UHTCC 仍表现为延性破坏,试件未出现掉角和剥落现象。

图4 试件抗压破坏形态Fig.4 Compressive failure mode of specimens

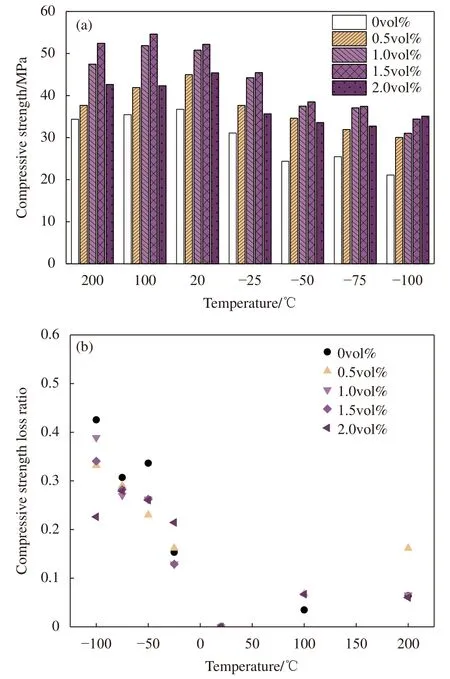

图5(a) 为UHTCC 抗压强度与温度关系图。基体混凝土中出现初始裂缝后,由于基体强度较低,不能有效阻滞裂缝的扩展,导致开裂后立即丧失承载力。随着纤维体积掺量的逐渐增大,纤维对于基体性能改善逐渐明显,UHTCC 抗压强度有一定的提升。且随着纤维的掺入,UHTCC 的破坏形式发生变化,基体开裂后,纤维发挥桥联作用,缓解裂缝尖端的应力集中现象,将应力传递至周围基体,表现出多裂缝稳态开裂的现象。当纤维体积掺量达到1.5vol% 时,材料强度达到最大,常温状态下,抗压强度提升约42%,但超过1.5vol%体积掺量后,UHTCC 的强度有所降低。

图5 UHTCC 抗压强度和强度损失率Fig.5 Compressive strength and strength loss ratio of UHTCC

为表征UHTCC 抗压强度损失大小,定义抗压强度损失率Δc,其计算方式如下所示:

式中:fc-20为常温状态下抗压强度;fc-T为温度T作用后的抗压强度。

图5(b) 为抗压强度损失率,温度对UHTCC抗压强度的影响较明显,低温作用后,UHTCC 抗压强度在-50~20℃区间内抗压强度降低速度较快,而在-100~-50℃内抗压强度降低速度逐渐缓慢;高温状态下,20~200℃内抗压强度降低较缓慢,最多降低约16%。低温对抗压强度的影响更显著,当温度降低至-100℃时,抗压强度最多降低约50%,且纤维的掺入可以减小强度的损失。研究结论与Dahmani 等[14]的研究结论一致,主要原因为低温作用对材料孔隙结构的影响较显著,材料内部孔隙结构被破坏,产生系列缺陷和孔洞,导致材料强度降低,同时本次试验采用快速升温/降温的方法,升温/降温速率较快,将加剧材料内出现不均匀温度场和较高的温度梯度,且达到目标温度后,将试件取出在常温状态下自然冷却/回温,这种较大的温度梯度变化不仅会加剧材料内出现更多的损伤,同时导致加载时荷载作用接触面均匀受力状况变差,这些因素不仅降低材料的力学性能,同时会导致一定程度的不均匀受力,导致UHTCC 破坏形态发生改变及强度损失率增大。

2.2 基体混凝土和UHTCC 的劈裂抗拉性能

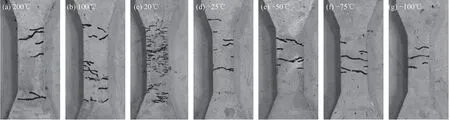

图6 为基体混凝土和UHTCC 劈裂抗拉试验破坏形态。在加载过程中,基体混凝土表现出明显的脆性。随着荷载的增加,试件上出现垂直裂缝,继续增加荷载,裂缝迅速扩展,并伴随剧烈的断裂声,主裂缝处基体发生剥落,试件迅速丧失承载力。纤维的加入有效地改变了材料的脆性,随着荷载的增加,UHTCC 的裂缝没有迅速扩展,表现出良好的裂缝分散能力。继续增大荷载,裂缝逐渐扩大,承载力逐渐下降,同时随着温度的变化,材料会表现出一定的脆性。

图6 试件劈拉试验破坏形态Fig.6 Specimen splitting tensile failure mode

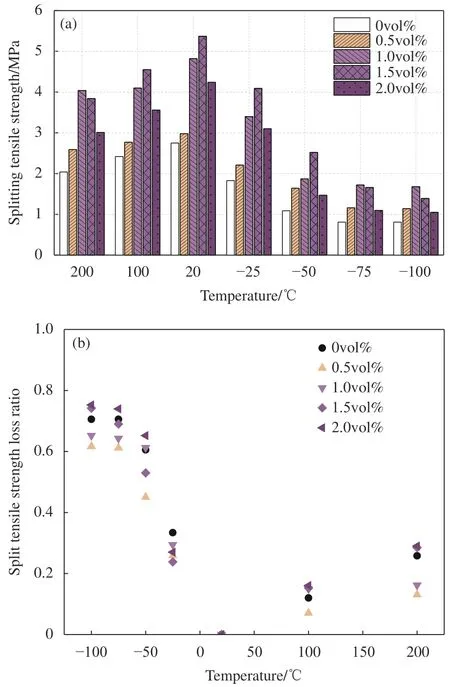

图7(a) 为温度和UHTCC 劈裂抗拉强度关系图。一定范围内,UHTCC 的劈裂抗拉强度随着纤维掺量的增加而表现出明显的增加。20℃状态下,当纤维掺量达到1.5vol%时,UHTCC 劈裂抗拉强度达到最大,约增加49%。然而,进一步增加纤维掺量至2.0vol%,劈裂抗拉强度有略微下降,相较于1.5vol%的UHTCC 降低约20%。

图7 UHTCC 劈拉强度和强度损失率Fig.7 Splitting tensile strength and strength loss ratio of UHTCC

为表征UHTCC 劈裂抗拉强度损失大小,定义劈裂抗拉强度损失率Δt,其计算方式如下所示:

式中:ft-20为常温状态下劈裂抗拉强度;ft-T为温度T作用后的劈裂抗拉强度。

图7(b) 为UHTCC 劈裂抗拉强度损失率,温度对UHTCC 劈裂抗拉强度的影响更显著,UHTCC的劈裂抗拉强度在-50~20℃范围内下降速率较大,而在-100~-50℃范围内,劈裂抗拉强度下降缓慢,当温度降低至-100℃时,劈裂抗拉强度降低约75%。在高温下,劈裂抗拉强度的降低较缓慢。当温度上升到200℃时,UHTCC 的劈裂抗拉强度下降了约29%。

2.3 基体混凝土和UHTCC 的轴心抗压性能

图8 为UHTCC 轴心受压应力-应变曲线。由于加载装置的限值,本次试验仅测量峰前荷载-位移曲线。在初始加载阶段,应力-应变曲线呈线性关系。随着荷载的增加,材料表面出现裂缝,应力-应变曲线进入弹塑性阶段。UHTCC 的轴心抗压强度随着纤维掺量的增加而增大,当纤维掺量增加到2.0vol% 时,UHTCC 的强度略有降低。纤维掺量可以显著提升峰值应变和塑性变形能力,常温状态下峰值应变均大于基体混凝土峰值应变(0.0045)。

温度对UHTCC 的抗压性能有显著影响,现有研究成果表明:孔隙溶液在低温下发生冻结,冰的体积膨胀导致内部出现膨胀应力,导致材料内部出现损伤。同时,UHTCC 作为一个由不同固相成分、孔隙和孔隙溶液组成的复杂非均质实体,当暴露于高温时,其内部水化硅酸钙(C-S-H)凝胶和钙矾石发生脱水和分解,导致水合物在高温下发生不协调变形,最终产生裂缝。宏观力学性能表现为轴心抗压强度的下降和峰值应变的上升(约0.005)。应力-应变曲线上升段随着温度的升高呈现逐渐“平缓”的趋势。低温对UHTCC 轴压力学性能的影响明显高于高温,且低温下曲线上升段更“平缓”,表明低温造成的损伤远大于高温造成的损伤。

2.3.1 抗压强度与轴心抗压强度

图9 为纤维掺量与温度对抗压强度-轴心抗压强度转换系数的影响。结果表明,温度作用对UHTCC 抗压强度与轴心抗压强度转换系数有一定的影响,主要由于棱柱体体积较大,在降温过程中材料内往往更易出现不均匀温度场,导致材料内部出现较大温度梯度,材料内产生更大的拉应力,造成内部出现损伤,强度转换系数有一定的降低。

图9 UHTCC 抗压强度与轴压强度转换系数Fig.9 UHTCC compression strength and axial compression strength conversion coefficient

两个变量之间的关系式可表示为

式中:fc为轴心抗压强度;fcu为立方体抗压强度;αT为温度T时的强度转化系数。

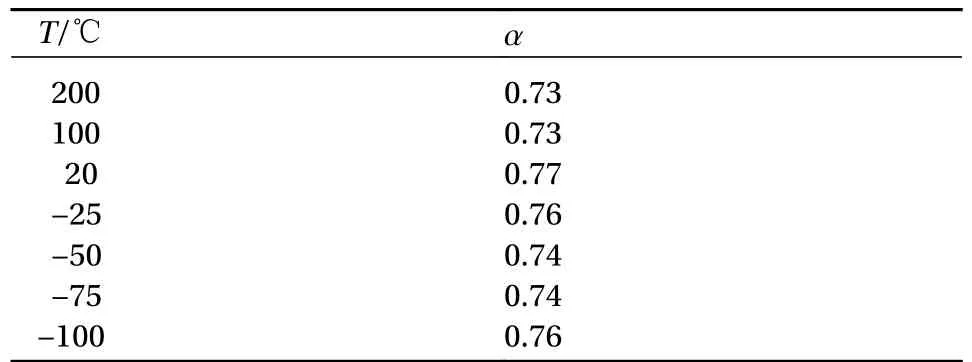

根据试验结果进行回归可以得到不同温度下的强度转换系数,结果如表4 所示。现有研究表明,高韧性PVA-纤维增强水泥基复合材料(FRCC)的α为0.8,高强混凝土的α为0.83,钢纤维混凝土的α为0.81,极端温度作用后UHTCC 的α略低于高韧性PVA-FRCC[21]、高强混凝土[22]和钢纤维混凝土[23]。

表4 UHTCC 强度转换系数αTable 4 Strength conversion coefficient α of UHTCC

2.3.2 泊松比

泊松比能够反映材料的横向变形,泊松比越大,材料横向变形能力越大,韧性越强。图10 为不同影响因素下UHTCC 的泊松比变化关系图。结果显示,纤维的掺入及温度的变化并未对UHTCC 泊松比造成明显影响,根据试验结果,UHTCC 泊松比建议取值为0.24。

2.3.3 弹性模量

图11 为温度和弹性模量关系。随着温度的升高,弹性模量有一定的下降。在200℃时,弹性模量最多下降约37%。相反,温度降低到-100℃时,弹性模量下降约63%,表明低温对材料的影响更加明显,且纤维的掺入明显减小了弹性模量的损失率,表明UHTCC 在温度作用后具有良好的力学性能。值得注意的是,弹性模量的最大幅度下降发生在-50~0℃的温度范围内。表明低温引起的损伤主要发生在降温初期。这与之前研究[23]得到的结论一致:不同孔隙中的孔隙溶液的冰点与孔隙大小和孔隙溶液中的盐浓度有关。孔隙越小,孔隙溶液的冰点就越低。当温度降低到-2℃时,直径大于50 nm 的孔隙溶液会冻结。当温度降低到-7℃时,直径大于10 nm 的孔隙溶液将被冻结。直径小于3 nm 的孔隙溶液将不会冻结。当温度降低到-50℃时,孔隙中较大的孔隙已经被冰填充,且材料中较大孔隙对材料性能影响更显著,而较小的孔隙由于冰点较低,受孔隙水冻结的影响较小。而冰的膨胀效应破坏了原有的孔隙结构,导致温度恢复到正常温度后,UHTCC的性能明显下降。

图11 UHTCC 弹性模量Fig.11 Elastic modulus of UHTCC

规范《混凝土结构设计规范》(GB/T 50010-2010)[24]给出了普通混凝土弹性模量的计算公式:

计算结果表明,由式(4)得到的UHTCC 在极端温度作用后的弹性模量计算值大于实测值。普通混凝土的弹性模量计算表达式不适用于极端温度作用后的UHTCC。需要在式(4)的基础上考虑温度作用和纤维体积掺量的影响,对其进行修正。通过回归分析得到不同影响因素下UHTCC 的弹性模量计算公式,计算表达式如下所示:

式中:Vf为纤维体积含量;T为作用温度。

图12 为UHTCC 修正弹性模量计算值与试验值的对比,结果表明修正后的计算表达式具有良好的预测精度。

图12 UHTCC 修正弹性模量计算值与试验值对比Fig.12 Comparison of calculated and experimental values of UHTCC modified elastic modulus

2.4 基体混凝土和UHTCC 的轴拉性能

图13 为UHTCC 的轴拉破坏形态,基体混凝土在轴向拉力作用下表现出显著脆性,在达到峰值荷载时,伴随剧烈的断裂声,试件丧失承载力。随着纤维的掺入,试件表现出一定的应变硬化特性,当纤维体积掺量达到2.0vol% 时,UHTCC 表现出明显的多裂缝稳态开展现象。加载初期,此时荷载较小,截面上应力-应变关系呈线性,试件无明显变化,但随着荷载的增加,试件表面出现首条裂缝,试件进入弹塑性阶段,纤维发挥桥联作用,纤维将应力逐渐传递至周围基体,首条裂缝处的应力集中现象开始缓解,直至出现第二条裂缝,试件由单一裂缝破坏转变为多裂缝稳态破坏,随着荷载继续增大,试件表面裂缝宽度增大,形成主裂缝,试件丧失承载力。图14 为UHTCC轴拉应力-应变曲线,结果表明:极端温度对UHTCC 的轴向拉伸性能有显著影响,随着温度的升高或降低,UHTCC 内部出现一定损伤,多裂缝的稳态扩展现象逐渐减弱,弹塑性阶段明显缩短,纤维与基体的界面效应被削弱,UHTCC 的变形能力和轴向拉伸峰值应力明显降低。且低温造成的破坏比高温造成的破坏更明显,当温度达到200℃时,UHTCC 的峰值应力下降了约21%,峰值应变下降了约60%。当温度降低到-100℃时,UHTCC的峰值应力下降了约51%,峰值应变下降了约92%。

图13 UHTCC 破坏形态Fig.13 Fracture morphology of UHTCC

图14 UHTCC 应力-应变曲线Fig.14 Stress-strain curves of UHTCC

3 UHTCC 的应力-应变关系

3.1 UHTCC 的轴心受压应力-应变关系

图8 结果表明,纤维体积掺量和温度显著影响峰值应力和应变。根据本文的试验结果,主要考虑纤维体积掺量和温度的影响。采用参考文献[25]的峰值应变计算表达式,如下式所示:

式中:εp为不同因素下UHTCC 峰值应变;ε0为常温下基体混凝土峰值应变;α1、α2分别为纤维体积掺量和环境温度对UHTCC 峰值应变的影响系数。通过数据拟合得到α1、α2的计算表达式:

根据试验结果,提出不同影响因素下UHTCC峰值应力的计算表达式,计算表达式如下式所示:

式中:σp为不同因素下UHTCC 峰值应力;σ0为常温下基体混凝土峰值应力;β1、β2分别为环境温度和纤维体积掺量对UHTCC 峰值应力的影响系数,通过数据拟合得到β1、β2的计算表达式:

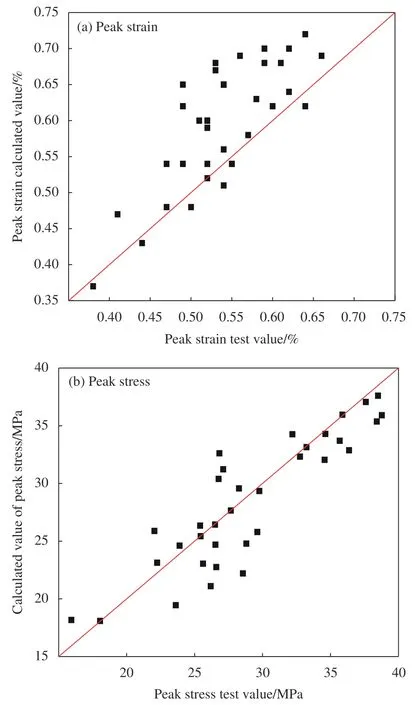

图15 为不同影响因素下UHTCC 峰值应力和峰值应变的计算值与试验值。结果表明,本文提出的模型能够较好地计算不同因素下UHTCC 的峰值应变和峰值应力。

图15 不同影响因素下UHTCC 峰值应力、峰值应变的试验值与计算值Fig.15 Experimental and calculated values of peak stress and peak strain of UHTCC under different influencing factors

UHTCC 的轴压应力-应变曲线作为材料的基本力学性能,是表征受压性能的主要依据。因此,有必要对不同影响因素下UHTCC 的受压应力-应变曲线进行研究。由于本研究只考察上升段的应力-应变曲线,故仅对该部分进行分析,采用二次抛物线描述其受压特性,模型表达式如下所示:

通过式(6)、式(9)、式(12),可以得到极端温度下UHTCC 上升段的应力和应变计算表达式。为了验证本文模型的合理性,图16 比较了模型的计算曲线和试验得到的应力-应变曲线的计算结果。同时将本文模型计算的受压应力-应变曲线与李红兵[9]的试验结果进行比较。结果表明,本文提出的模型能够与试验曲线保持一致,能够描述极端温度下UHTCC 的应力-应变关系曲线。需要指出的是,本文提出的模型主要适用于模型参数(纤维掺量和温度)类似的超高韧性水泥基复合材料的受压应力-应变关系预测。

3.2 UHTCC 的受拉应力-应变关系

图17 为不同影响因素UHTCC 的初裂应变、峰值应力和峰值应变关系图以及拟合关系曲线。根据试验结果,选取承载力降低至极限承载力85%时所对应的应变作为极限应变εu。同时,根据试验结果,可取εu= 1.2εp,σk= 0.65σu。不同影响因素下的应变计算表达式如下所示:

图17 UHTCC 受拉应力和应变Fig.17 Tensile stress and strain of UHTCC

Han 等[26]将曲线分为三阶段:弹性阶段、多裂缝开展段和应变软化阶段,提出UHTCC 的本构方程如下式所示:

式中:σk、εk分别为初裂应力和初裂应变;σu为破坏应力。

根据试验结果,得到了极端温度后UHTCC 的轴拉本构关系。图18 对比了本文提出的模型与试验数据。结果表明,本文提出的模型能够有效描述UHTCC 在经历极端温度后的受拉力学性能。

图18 UHTCC 试验曲线与计算曲线对比Fig.18 Comparison of test curves and calculation curves of UHTCC

4 UHTCC 的极端温度损伤机制

4.1 UHTCC 的低温损伤机制

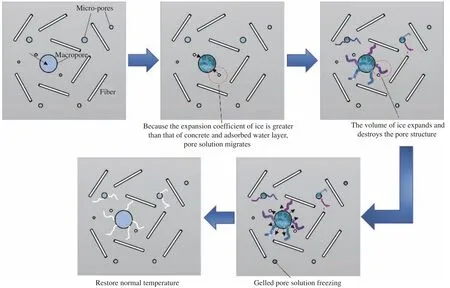

UHTCC 是一种复杂的复合材料,由骨料、水泥浆、孔隙溶液、孔隙蒸汽、界面及孔隙溶液中的溶质组成。低温所造成的材料破坏主要是由于孔隙中冰的体积膨胀破坏了内部的孔隙结构,导致一系列的裂缝和初始缺陷。通过核磁共振(NMR)技术,研究人员发现,在低温环境下,混凝土的孔隙率增加。混凝土中孔隙溶液的冰点与孔隙大小有关。随着孔隙尺寸的减小,孔隙溶液的表面张力越大,孔隙溶液的冰点越低[27]。材料中较大的孔隙(104~105nm)中的孔隙溶液在-4~0℃范围内冻结,中等孔隙(10~104nm)中的孔隙溶液在-30~-20℃冻结。胶凝孔隙(3~10 nm)中的孔隙溶液在-80~-30℃下冻结。孔径小于3 nm 的孔隙中的孔隙溶液不会在-160℃下冻结[28]。

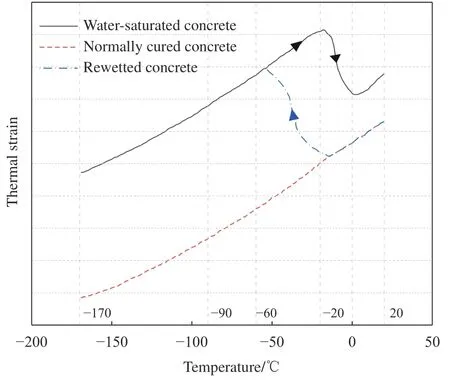

Rostásy 等[29]根据不同大小的孔隙溶液的冰点和混凝土的热膨胀系数的变化,讨论了饱和混凝土和正常养护混凝土在冷却-加热过程中的热应变行为(20℃~-170℃~20℃),如图19 所示。(1) 当温度从20℃到0℃时,混凝土孔隙中的溶液处于未冻结状态,材料的变形主要由热胀冷缩引起;(2) 当温度从0℃下降到-20℃时,材料中较大的孔隙中的溶液逐渐凝结成冰。随着冰的体积膨胀,挤压膨胀效应将把一些孔隙溶液挤压到附近的小孔中。溶液的迁移过程会诱发微裂缝,造成内部损伤。但当温度低于冰点时,冰的膨胀系数大于混凝土的膨胀系数,冰的收缩率也大于混凝土的收缩率。孔隙溶液可以渗透到孔隙中,冰体进一步增长;(3) 在-60~-20℃的温度范围内,较大的孔隙被填充,冰体停止生长。此时,中等孔隙溶液开始冻结。由于冰和毛细孔壁之间的吸附水层,更多的孔隙溶液被吸进中等孔。冰体进一步增长,膨胀产生的拉应力导致材料内部诱发微裂缝;(4) 当温度从-60℃降低到-90℃时,中等孔中的冰体停止生长,胶凝孔中的孔隙溶液开始结冰;(5) 在-170~-90℃的温度范围内,小于3 nm 的孔隙中的孔隙溶液仍未冻结,只有部分溶液迁移到胶凝孔隙中,大量的胶凝孔隙被冰填充;(6) 当温度从-170℃上升到-60℃时,孔隙中的冰开始融化;(7) 当温度从-60℃上升到-20℃时,中等孔隙中的冰开始融化。由于冷却阶段一些溶液的吸入,中等孔隙中的溶液体积大于孔隙的体积,产生的膨胀力会诱发一定的裂缝;(8) 随着温度的升高,混凝土轻微膨胀。当温度从-20℃上升到0℃时,较大孔隙中的冰体逐渐融化;(9)当 温度从0℃上升到20℃时,混凝土孔隙中的冰融化消失,材料的热胀冷缩效应使混凝土逐渐膨胀。

图19 混凝土的热应变行为[29]Fig.19 Cooling-heating thermal strain behavior of concrete[29]

图20 为低温下UHTCC 损伤演化示意图,纤维的掺入能够有效缓解温度作用造成的内部损伤,温度作用下UHTCC 的热应变与普通混凝土不同。当材料内出现冻胀效应和膨胀系数差异所导致的裂缝,纤维发挥桥联作用,能有效抑制裂缝的出现及扩展,一定程度上缓解材料在降温-升温过程中不均匀的热应变行为和开裂损伤行为,同时纤维的亲水性可以在一定程度上减少溶液迁移,缓解冰晶生长过程中裂缝的扩展,降低低温作用带来的损伤。

图20 UHTCC 低温损伤演化示意图Fig.20 Cryogenic temperatures damage evolution of UHTCC

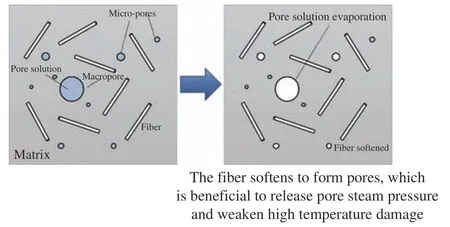

4.2 UHTCC 的高温损伤机制

暴露在高温下,混凝土材料往往会发生骨料膨胀和胶体脱水分解。其中混凝土中的水可以分为两个类别:结晶水和自由水。其中自由水在新拌合物中的比例约为95%,结晶水约占总含水量的5%。在约100℃时,加热过程中自由水吸收大量的热量并迅速汽化,同时混凝土体积大幅膨胀。这种膨胀导致材料的内部出现拉应力,导致孔隙结构被破坏,形成大量的裂缝和孔洞。图21 为UHTCC 在高温下的损伤示意图,在升温过程中,UHTCC 中的纤维发挥桥联作用,缓解材料内部裂缝尖端的集中应力现象,减小材料内部损伤,同时,高温作用下,UHTCC 中的纤维发生软化,纤维通道形成的网络有利于材料内蒸汽压力的释放,减小了温度对UHTCC 的破坏程度。随着温度的继续升高,硅酸钙凝胶发生分解产生的蒸汽通过蒸发逸出,导致孔隙结构的破坏。然而,这个过程造成的破坏相对于自由水蒸发造成的破坏要弱一些。

图21 UHTCC 高温损伤示意图Fig.21 High temperature damage diagram of UHTCC

4.3 UHTCC 的微观形态

图22 为UHTCC 经低温和高温后的微观形貌。结果表明,经温度作用后,材料内部出现了一些微裂缝。证实了UHTCC 材料在经历极端温度作用后,由于低温下的冻胀效应、高温下的汽化效应和水化物分解引发材料内部损伤,导致材料内部产生微裂缝和孔洞,进而导致材料性能下降。常温下,纤维表面附着较多基体,同时基体上有明显的纤维拔出痕迹,说明纤维-基体界面效应较强,纤维与基体之间的结合强度较高,但经过温度作用后,纤维表面逐渐光滑,纤维-基体界面效应减弱,宏观力学性能表现出变形能力降低等特点。

图22 UHTCC 的SEM 图像Fig.22 SEM images of UHTCC

5 结 论

通过对不同纤维掺量的超高韧性水泥基复合材料(UHTCC)进行中高温和极端低温后的基本力学性能试验,得到了不同影响因素下UHTCC 的强度、轴压和轴拉应力-应变曲线。分析了不同影响因素对UHTCC 强度、峰值应力和应变的影响。得到的主要结论如下:

(1) 达到200℃时温度对UHTCC 抗压强度(-16%)和劈裂抗拉强度(-29%)产生不利影响;达到-100℃时,UHTCC 抗压强度(-50%) 和劈裂抗拉强度(-75%)受到不利影响,在极端温度作用后UHTCC 棱柱体强度换算系数略低于其他材料。与抗压强度相比,纤维对劈裂抗拉强度和轴心抗拉强度的影响更显著,一定范围内的纤维掺入可以提高UHTCC 的强度,但纤维掺入量过多,强度略有下降;

(2) 通过回归分析,给出了适用于不同掺量和温度作用的弹性模量计算表达式,计算结果与试验值吻合较好,但纤维体积掺量和温度对泊松比的影响较小,建议极端温度作用后的泊松比取值为0.24;当纤维体积掺量达到2.0vol%时,表现出显著的应变硬化特性,且SEM 结果表明极端温度会削弱纤维-基体界面效应,导致材料内部产生裂纹和孔洞,降低材料的变形能力,峰值应变在200℃时降低约60%,在-100℃时降低约92%;

(3) 在轴压过程中,纤维体积掺量和温度变化对UHTCC 的峰值应变和峰值应力影响显著。通过引入影响系数α1、α2、β1和β2,建立了极端温度后UHTCC 轴压应力-应变模型。结果表明,模型计算值与试验值吻合较好,可作为UHTCC 经历极端温度后的轴压应力-应变关系预测模型;

(4) 在拉伸过程中,低温对UHTCC 的影响明显大于高温。温度越低,UHTCC 的峰值应变退化越显著。在此基础上,给出了不同温度下UHTCC的应力-应变计算表达式。计算结果与试验值吻合较好,可作为描述极端温度作用后UHTCC 轴向拉伸应力-应变关系的表达式。