BaTiO3/SrTiO3 复合薄膜的制备及其光电化学阴极保护性能

2024-04-25庆达王建省苏新悦赵英娜曾雄丰

庆达, 王建省*, 苏新悦, 赵英娜, 曾雄丰

( 1.华北理工大学 材料科学与工程学院,河北省无机非金属材料实验室,唐山 063210;2.河北省(唐山)陶瓷产业技术研究院,唐山 063007 )

随着科学技术水平的不断发展,金属材料的消耗日益增加。金属材料的腐蚀不仅造成了严重的环境污染,还造成了一定的安全隐患,因此,金属腐蚀防护日益得到重视[1-2]。传统的金属防腐蚀手段主要包括牺牲阳极的阴极保护法和外加电流的阴极保护法[3-5],这两种方法虽然可以有效防止金属腐蚀,但是都具有自身的缺陷。其中,牺牲阳极保护法需要外加阳极金属,失电子后金属离子流入海水极易造成环境污染[6-7]。外加电流阴极保护法需要外加电源及定期维护[8],因此应用受到许多条件限制。

作为一种新型的金属防护手段,光电化学阴极保护(PCP)技术可以在无外加电源及阳极金属的条件下[9-10],为金属材料提供电子。在光电化学阴极保护领域,半导体材料已被证明对多种金属具有保护作用。其中,SrTiO3作为一种典型的钙钛矿半导体材料,因其廉价、安全、无毒的特点,被广泛应用于光电化学阴极保护[10-14]。苏新悦等[15]采用水热法与机械混合法制备了二维Ti3C2修饰的WO3/SrTiO3复合材料,与304 不锈钢耦合后电势下降至-0.42 V。Ohko 等[16]采用喷雾热解法在氧化铟锡(ITO) 玻璃上制备了SrTiO3薄膜,薄膜开路电位比碳钢的自腐蚀电势更负。可见光照射情况下,碳钢在pH 值为4 的NaCl 水溶液中腐蚀基本被抑制。然而,SrTiO3的禁带宽度为3.4 eV,光响应主要集中在紫外波段[17],光生载流子分离效率低[18],限制了其在光电化学阴极保护领域的进一步应用。为提升SrTiO3性能,人们将SrTiO3与其他半导体材料复合,例如 C3N4[19-20]、WO3[21]、ZnO[22]、TiO2[23]、BaTiO3[24]等。其中,BaTiO3的禁带宽度为3.3 eV,导带电位比SrTiO3负0.57 eV,二者复合后形成异质结,光生载流子分离效率提高[25],可以有效提升光电化学阴极保护性能。

然而,目前的BaTiO3/SrTiO3复合半导体材料的制备多使用二次水热法,其制膜效率低,成本高[26-28],一定程度上阻碍了复合半导体材料的应用。在不同复合半导体制备方法中,超声喷雾热解法因其制膜均匀度高、稳定性好而被广泛应用[29]。除此之外,由于自然条件下腐蚀环境中无空穴消耗剂,如何在无空穴消耗剂条件下为金属材料提供保护成为近年来研究的主要目标之一,已有许多研究被报道[30-31]。例如,许进博等[32]制备了SrTiO3/TiO2复合薄膜材料,无空穴消耗剂条件下与304 不锈钢耦合后的开路电位下降至-0.45 V。Liu 等[33]在无空穴消耗剂条件下表征了SnS2/CdS 光阳极的光电化学阴极保护性能,复合光阳极使304 不锈钢的电势降至-0.5 V,光电流密度达到15 µA·cm-2。无空穴消耗剂条件下的光电阴极保护研究逐渐受到研究者们的关注。

在此基础上,本文采用易于制膜的超声喷雾热解法,通过两步喷雾热解工艺成功制备出BaTiO3/SrTiO3复合薄膜材料,并在无空穴消耗剂的情况下测试表征了复合薄膜对304 不锈钢(304 SS)的光电化学阴极保护性能,通过SrTiO3与BaTiO3半导体复合,有效提升了光生载流子迁移率。

1 实验材料及方法

1.1 原材料

氯化锶(SrCl2·6H2O)、氯化钡(BaCl2·2H2O)、三氯化钛溶液(TiCl3)、氯化钠、无水硫酸钠,AR,上海麦克林生化科技有限公司。

1.2 BaTiO3 薄膜的制备

称取2.4442 g 氯化钡加入至100 mL 去离子水中,向其中加入7.71 g 三氯化钛溶液。然后将上述混合溶液磁力搅拌2 h 后得到0.1 mol/L BaTiO3前驱液。

设置超声喷雾热解涂膜机(MSK-USP-04C,沈阳科晶)参数:衬底台温度为300℃,喷涂面积为6 cm×4 cm,衬底到喷头的距离为4.5 cm,涂层间距为0.5 cm,注射器流量942 µL/min,循环喷涂8 次。BaTiO3前驱液经超声喷头雾化后到达氟掺杂氧化锡导电玻璃 (FTO)表面,在其表面脱水固化得到薄膜样品。将上述样品在650℃、保温2 h的条件下进行热处理,最终得到BaTiO3薄膜。

1.3 SrTiO3 薄膜的制备

根据SrTiO3/TiO2复合薄膜[32]制备中SrTiO3的制备方法,于FTO 上经过8 次循环喷雾热解,经热处理得到SrTiO3薄膜。

1.4 BaTiO3/SrTiO3 复合材料的制备

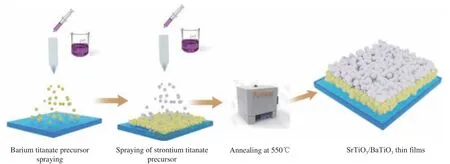

以钛酸钡薄膜为基底,设置超声喷雾热解涂膜机参数与钛酸钡制备时相同,循环喷涂钛酸锶前驱体8 次,钛酸锶前驱体雾化后沉积于钛酸钡薄膜表面,在其表面进行脱水形成固体颗粒。将上述样品在550℃、保温2 h 的条件下进行热处理,最终得到BaTiO3/SrTiO3复合薄膜。BaTiO3/SrTiO3复合薄膜制备流程如图1 所示。

图1 BaTiO3/SrTiO3 复合薄膜制备流程图Fig.1 Flowchart of preparation of BaTiO3/SrTiO3 composite film

1.5 BaTiO3/SrTiO3 复合薄膜表征

采用日本理学D/MAX2500 PC 型X 射线衍射仪(XRD)分析材料的晶体结构(Cu 靶,Kα射线);采用FEI 捷克有限公司聚焦离子束场发射扫描电子显微镜(SEM) 观察材料的微观形貌;采用Lambda 750 紫外-可见分光光度计(UV-vis DRS,美国PerkinElmer 公司)测量材料的紫外-可见漫反射光谱,波长扫描范围为250~800 nm,以固体BaSO4为参照白板;采用北京卓立汉光仪器有限公司生产的SR830 型荧光光谱仪测试其光致发光光谱,测量电压设置为850 V,在特定波长激光的激发下,扫描速度为500 nm/min,扫描波长为200~800 nm。以383 nm 为激发波长获得样品的光致发光光谱(PL)。

1.6 光电化学阴极保护性能测试

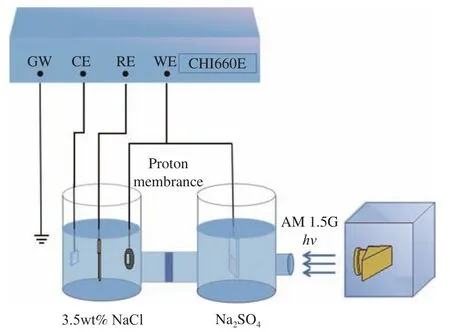

采用双电解池装置和CHI660E 电化学工作站(上海辰华仪器有限公司)对SrTiO3、BaTiO3和BaTiO3/SrTiO3的光电化学阴极保护性能进行了测试。

半导体的光电化学阴极保护性能在如图2 所示的双电解池装置中测试。电解池由腐蚀池与光阳极池组成,腐蚀池含有3.5wt%NaCl 溶液,光电化学池含有0.5 mol/L Na2SO4,在腐蚀池和光电化学池中间安装了质子交换膜。采用氙灯加AM 1.5G 滤波片模拟太阳光作为光源、光源强度为100 mW/cm2,对电极为Pt 片电极,参比电极为Ag/AgCl 电极。

图2 光电化学阴极保护测试装置图Fig.2 Test device diagram for photoelectrochemical cathodic protection

开路电位测试时,BaTiO3/SrTiO3复合薄膜与304 不锈钢(304 SS)耦联接入工作电极;光电流密度测试中,BaTiO3/SrTiO3复合薄膜接入工作电极,304 SS 接地,参比电极和对电极短接。两种测试均观察样品开/闭光条件下性能变化情况。

2 结果与讨论

2.1 复合薄膜的物相结构分析

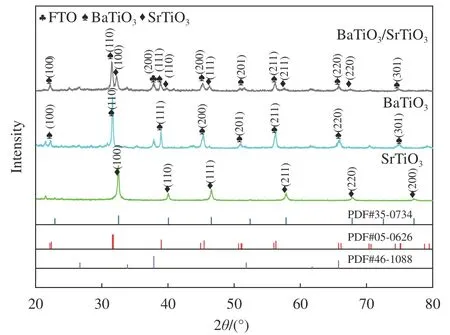

SrTiO3、BaTiO3和BaTiO3/SrTiO3复合薄膜与标准XRD 图谱相比的结构表征如图3 所示。在2θ=32.424°、39.984°、46.483°、57.794°、67.803°和77.175°处的峰对应于SrTiO3(PDF#35-0734)的(100)、(110)、(111)、(211)、(220) 和(200) 晶面,表明SrTiO3被成功制备。同时,2θ=22.26°、31.5°、38.9°、44.9°、50.9°、55.9°、65.7°、75.2°分别对应于BaTiO3的(100)、(110)、(111)、(200)、(201)、(211)、(220) 和(301) 面,与BaTiO3的标准卡片(PDF#05-0626)一致。除BaTiO3衍射峰之外,2θ=26.578°、37.768°、51.755°、65.740°归属于FTO导电玻璃(PDF#46-1088) 的(110)、(200)、(211)、(301)面。除此之外无其他杂质峰,表明BaTiO3被成功制备。与BaTiO3薄膜相比,BaTiO3/SrTiO3复合薄膜在32.424°、39.984°、46.483°、57.794°、67.803°附近出现的衍射峰属于SrTiO3的(100)、(110)、(111)、(211)、(220) 晶面,表明二次超声喷雾热解成膜以后,成功在BaTiO3表面制备出SrTiO3。总结上述分析可知,两步超声喷雾热解法成功制备了BaTiO3/SrTiO3复合薄膜。

图3 SrTiO3、BaTiO3 和BaTiO3/SrTiO3 复合薄膜的XRD 图谱Fig.3 XRD patterns of SrTiO3, BaTiO3 and BaTiO3/SrTiO3 composite film

2.2 复合薄膜的微观形貌分析

图4 为SrTiO3、BaTiO3和BaTiO3/SrTiO3复合薄膜的表面SEM 图像与截面SEM 图像。其中,SrTiO3表面形貌如图4(a) 所示,SrTiO3表面呈现出片状颗粒结构,片状颗粒相互熔融连接形成统一整体。BaTiO3表面形貌如图4(b) 所示,其中BaTiO3呈现出颗粒状形貌,且均匀分布于FTO 玻璃表面。经二次超声喷雾热解后,BaTiO3/SrTiO3复合薄膜表面形貌如图4(c)所示,复合薄膜表面形貌与BaTiO3的颗粒状表面明显不同,而是表现出与SrTiO3薄膜类似的片状颗粒结构,这证明了SrTiO3的成功生成及BaTiO3/SrTiO3复合薄膜的成功制备。由图4(d)的截面图可知,SrTiO3薄膜截面平整,且均匀分布于FTO 玻璃表面,其下为FTO 玻璃表面的氧化锡层;从图4(e) 可知,BaTiO3密集于FTO 表面,相对于SrTiO3薄膜,BaTiO3的形成温度较高,因而与FTO 玻璃的结合更紧密,且薄膜更致密; SrTiO3与BaTiO3复合后,得到图4(f)形貌的BaTiO3/SrTiO3复合薄膜的SEM截面图像,其中,BaTiO3分布于复合薄膜底部,SrTiO3分布于复合薄膜表面,且两相之间存在着明显的分层界面,从微观层面上说明了SrTiO3与BaTiO3的有效结合。此外,由图4(d)、图4(e)可知,SrTiO3薄膜的厚度约为5 µm,BaTiO3薄膜厚度约为 4 µm,而由图4(f)可知,复合薄膜厚度约为10 µm,约为SrTiO3与BaTiO3薄膜厚度的总和,进一步证明了复合薄膜的成功制备,二次喷涂过程中BaTiO3/SrTiO3复合薄膜的表面较粗糙,这可能是由于双层薄膜制备时,底面不均匀导致上层粗糙度变化。综合XRD 与SEM 分析可知,两步超声喷雾热解法成功制备了BaTiO3/SrTiO3复合薄膜。

2.3 复合薄膜的光学性能分析

SrTiO3、BaTiO3薄膜和BaTiO3/SrTiO3复合薄膜的光学性能由UV-vis DRS 光谱分析表征,如图5 所示。SrTiO3的带隙较宽,主要吸收380 nm波长范围以下的紫外光。与SrTiO3复合后,BaTiO3/SrTiO3复合薄膜的UV-vis DRS 图谱红移,复合薄膜的光吸收范围扩展到400 nm (图5(a))。此外,BaTiO3/SrTiO3复合薄膜的吸收阈值高于SrTiO3和BaTiO3薄膜,表明SrTiO3和BaTiO3的复合增强了BaTiO3/SrTiO3复合薄膜的光吸收性能。通过Tauc图(图5(b))可知SrTiO3、BaTiO3和BaTiO3/SrTiO3复合薄膜的能隙分别为3.4 eV、3.3 eV 和3.25 eV,改性后样品的禁带宽度降低了0.15 eV。结果表明,复合薄膜不仅表现出更好的光吸收性能,而且具有比SrTiO3与BaTiO3薄膜更宽的光吸收范围。

图5 SrTiO3、BaTiO3 和BaTiO3/SrTiO3 复合薄膜的UV-vis DRS 图(a)及Tauc 图(b)Fig.5 UV-vis DRS diagram (a) and Tauc diagram (b) of SrTiO3, BaTiO3 and BaTiO3/SrTiO3 composite film

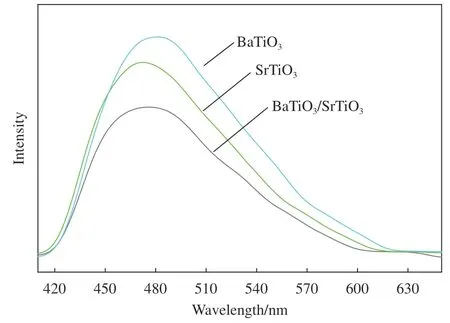

SrTiO3、BaTiO3薄膜和BaTiO3/SrTiO3复合薄膜的光致发光光谱用于分析样品的光生载流子的分离效率,如图6 所示。与SrTiO3及BaTiO3相比,BaTiO3/SrTiO3复合薄膜的PL 峰值强度显著下降,表明经复合后光生载流子分离程度提高。结合UVvis DRS 光谱分析可知,材料的光吸收性能并不是材料性能提高的主要原因,证明光生载流子分离效率的提升是由于异质结结构对光生载流子分离的促进作用所导致。为了进一步说明复合薄膜的光生载流子分离效率变化,结合电化学阻抗谱进行了下一步分析。

图6 SrTiO3、BaTiO3 和BaTiO3/SrTiO3 复合薄膜的光致发光光谱图Fig.6 Photoluminescent spectrum of SrTiO3, BaTiO3 and BaTiO3/SrTiO3 composite film

2.4 复合薄膜的电化学阻抗分析

通过电化学阻抗谱测试研究了SrTiO3、BaTiO3和BaTiO3/SrTiO3复合薄膜的光生载流子的迁移速率。图7 中的插图为用于曲线拟合的等效电路。在等效电路中,Rs、Q、R1和R2分别代表电解质电阻、电化学电容、耗尽层电阻和电荷转移电阻。Nyquist 曲线的半径与样品的光生载流子迁移能力成反比,阻抗弧直径越大,光生电阻越大,光生载流子迁移的阻力越大。如图7 所示,BaTiO3/SrTiO3复合薄膜阻抗弧直径相比于SrTiO3和BaTiO3直径显著降低,与图6 的PL 光谱结果一致。SrTiO3与BaTiO3复合后可以有效降低光生载流子的电荷转移电阻,提升BaTiO3/SrTiO3复合薄膜的光生载流子迁移效率,与光致发光发射光谱的结论相一致。

图7 SrTiO3、BaTiO3 和BaTiO3/SrTiO3 复合薄膜的电化学阻抗谱图Fig.7 Electrochemical impedance spectra of SrTiO3, BaTiO3 and BaTiO3/SrTiO3 composite film

2.5 复合薄膜的光电化学阴极保护性能分析

图8 为304 SS 与SrTiO3、BaTiO3和BaTiO3/SrTiO3复合薄膜耦合在间歇可见光下的光电流密度变化。在光照条件下,SrTiO3的光电流密度为0.75 µA/cm2,这是由于SrTiO3的带隙较大,光响应能力较弱造成。BaTiO3在光照条件下也仅表现出3.0 µA/cm2的光电流密度。然而,BaTiO3/SrTiO3复合薄膜的光电流密度可以稳定在5.1 µA/cm2,与SrTiO3薄膜相比,BaTiO3/SrTiO3复合薄膜大大提高了SrTiO3的光电阴极保护性能。光电流密度的变化趋势(BaTiO3/SrTiO3> BaTiO3>SrTiO3)与之前的测试结果一致。这主要归因于异质结结构增强了光生载流子的分离效率,从而提升了材料的光电化学阴极保护性能。

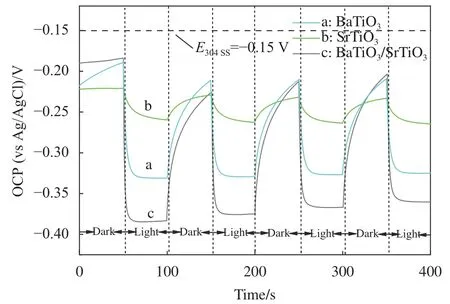

为了进一步证明BaTiO3异质结结构对提高半导体薄膜光电化学阴极保护性能的积极作用,评估了所制备样品的开路电位-时间曲线。图9 显示了与304 SS 耦合的光阳极的开路电位。304 SS 的开路电位相对于Ag/AgCl 电极为-0.15 V,不受光照影响。当与SrTiO3耦合时,由于电流效应[26],黑暗中的开路电位降至-0.23 V,电流效应是由费米能级差导致的电子从光阳极流到304 SS 引起的。在光照情况下,SrTiO3导带上的激发光生电子迁移到304 SS,导致开路电位迅速负位移到-0.25 V,负移约100 mV。当304 SS 与BaTiO3耦合时,黑暗条件下的开路电位降至-0.21 V;在光照情况下,开路电位迅速负移至-0.33 V,并为304 SS 提供保护。在304 SS 与BaTiO3/SrTiO3复合薄膜耦合的系统中,黑暗中开路电位的变化幅度很小。而在光照下,开路电位降至-0.38 V,比304 SS 的自腐蚀电位低230 mV,显示出优异的PCP 性能。开路电位的负位移趋势为BaTiO3/SrTiO3>BaTiO3>SrTiO3,与光电流密度的测试结果一致。开路电位的负位移归因于光生电子从BaTiO3/SrTiO3复合薄膜转移到304 SS 的表面。

图9 SrTiO3、BaTiO3 和BaTiO3/SrTiO3 复合薄膜的开路电位(OCP)-时间曲线Fig.9 Open-circuit potential (OCP)-time curves of SrTiO3, BaTiO3 and BaTiO3/SrTiO3 composite film

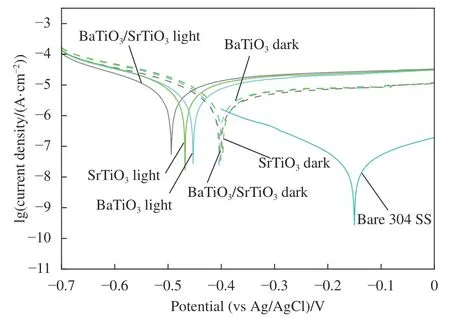

为了进一步验证开路电位-时间及光电流密度-时间曲线结论的正确性,进而对样品进行了塔菲尔极化曲线测试。光照条件下,峰尖电位越负,样品性能越好。图10 为SrTiO3、BaTiO3和BaTiO3/SrTiO3复合薄膜塔菲尔极化曲线测试结果。304 SS 电位约为-0.280 V;光照下,SrTiO3电位负移至-0.468 V;而BaTiO3/SrTiO3复合薄膜负移至-0.494 V,BaTiO3/SrTiO3复合薄膜光电化学阴极保护性能更优。该测试结果同开路电位-时间及光电流密度-时间曲线测试得出的结论一致。

图10 SrTiO3、BaTiO3 和BaTiO3/SrTiO3 复合薄膜的塔菲尔极化曲线Fig.10 Tafel polarization curves of SrTiO3, BaTiO3 and BaTiO3/SrTiO3 composite film

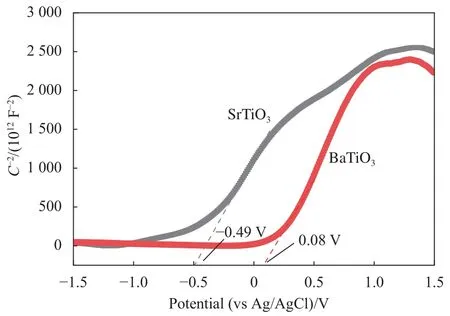

为了进一步证明SrTiO3/BaTiO3异质结的构建对提高半导体薄膜光电化学阴极保护性能的影响,测试了 SrTiO3、BaTiO3和BaTiO3/SrTiO3复合薄膜的莫特肖特基曲线,如图11 所示。结果表明,SrTiO3、BaTiO3的平带电位相对于Ag/AgCl 电极分别为-0.49 V 与0.08 V,相对于标准氢电极的平带电位(ENHE) 与相对于Ag/AgCl 电极的平带电位(EAg/AgCl)转换关系如下式:

图11 SrTiO3、BaTiO3 的莫特-肖特基曲线Fig.11 Mott-Schottky curves of SrTiO3 and BaTiO3 film

SrTiO3、BaTiO3的平带电位相对于标准氢电极(NHE)为-0.293 V、0.277 V。同时,n 型半导体的导带位置比平带电位负约0.2 V,因此相对于标准氢电极,SrTiO3、BaTiO3的导带位置为-0.493 V、0.077 V。而SrTiO3、BaTiO3的禁带宽度分别为3.4 eV、3.3 eV,价带电位值(EVB)、导带电位值(ECB)及禁带宽度(Eg)关系如下式:

因此,SrTiO3与BaTiO3的价带位置分别为2.907 V、3.377 V。由此绘制了BaTiO3/SrTiO3复合薄膜的光电化学阴极保护机制。

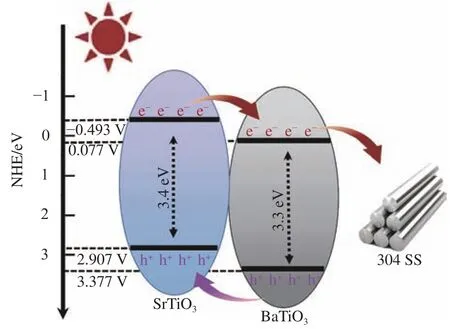

2.6 BaTiO3/SrTiO3 复合薄膜的光电化学阴极保护机制分析

通过SEM 对 BaTiO3/SrTiO3复合薄膜形貌观察得到双层结构;通过UV-Vis DRS 得知 BaTiO3/SrTiO3复合薄膜带隙;通过光电流密度-时间曲线分析出光生电子迁移方向。推测并绘制出如图12中的BaTiO3/SrTiO3复合薄膜光电化学阴极保护机制。当BaTiO3/SrTiO3复合薄膜受到光照后,BaTiO3和SrTiO3价带中的电子获得能量,离开价带,跃迁至各自导带上,成为光生电子,同时价带中留下光生空穴。由于SrTiO3比BaTiO3导带电位更负,故 SrTiO3导带中光生电子将迁移至BaTiO3导带上[27],之后光生电子经导电层,到达304 SS,从而极化金属,实现保护目的;同理BaTiO3价带中光生空穴迁移至SrTiO3价带,于薄膜表面富集,同所处环境中的介质反应而被消耗掉。综合上述分析得知,BaTiO3/SrTiO3复合薄膜光电化学阴极保护性能相比于SrTiO3及BaTiO3更优。

图12 BaTiO3/SrTiO3 复合薄膜光电化学阴极保护机制Fig.12 Photoelectrochemical cathodic protection mechanism of BaTiO3/SrTiO3 composite film

3 结 论

(1) 利用超声喷雾热解法制备了SrTiO3、BaTiO3并在此基础上,使用两步喷雾热解工艺成功制备了BaTiO3/SrTiO3复合薄膜,并应用于304不锈钢(304 SS)的光电化学阴极保护。

(2) 构建BaTiO3/SrTiO3复合薄膜,异质结结构提高光生载流子的分离效率和电子转移速率,获得了更高的光电流密度(4.8 µA·cm-2),从而提高光电化学阴极保护性能。

(3) 光电化学阴极保护性能测试结果表明:在3.5wt%NaCl 溶液中,光照下,与BaTiO3/SrTiO3复合薄膜耦合后的304 SS 的开路电位为-0.38 V,相对于 304 SS 的自腐蚀电位(-0.15 V),负移了230 mV,具有很好的光电化学阴极保护性能。